一种利用燃料电池的有机固废热解发电系统的制作方法

1.本实用新型涉及有机固废处理技术领域,具体涉及一种利用燃料电池的有机固废热解发电系统。

背景技术:

2.随着我国社会经济的快速发展、人民生活水平的提高和工农业技术的不断发展,有机固废的产生量不断增加。目前有机固废处理方法主要包含生物处理和热处理两种。针对生物处理而言,现阶段首要的技术短板是有机质转换速率还不够高,停留时间较长,回收资源的产生量有待提高,微生物定向调控与新工艺原理欠缺,微量及有毒有害物质的去除还存有相应的环境风险。热处理法主要为焚烧法和热解法,焚烧法处理能够实现垃圾无害化、减量化、资源化处理,但有机固废是在过量空气条件下进行剧烈的氧化燃烧,烟气产生量大,含氯、含溴有机固废在燃烧过程容易产生二噁英剧毒污染物。热解法是有机固废热解气化从有机固废中回收热解气的再生能源技术,二噁英产生率低,但一般热解处理采用的是燃气加热,自动化程度低,设备要求高,而采用电加热的方法可以解决燃气加热不足的问题,但设备运行的电力成本较高。

3.固体氧化物燃料电池,对燃料的适应性强,能在多种燃料的情况下,提供高品质余热,实现热电联产,燃料利用率高。

4.申请号为cn108728140a的中国专利公开了有机危废低温热解发电系统,它包括以下步骤,该系统运行时,有机危废由原料分类进料线输送进入热解线实现热解,然后经油水分离线实现油水分离,产生的气体通过热风线回流至热解线以及余热锅炉发电线进行再利用,热解线和油水分离线还通过余热锅炉发电线利用进行发电,而vocs收集处理线将收集的vocs气体作为燃空气进入余热锅炉发电线燃烧,热解线和余热锅炉发电线产生的尾气经尾气处理线净化处理后达标排放。该工艺将收集到的焦油直接用于燃烧发电,而在有机危废中,一般含有氯、溴元素,收集到的焦油中也一般含有氯、溴元素,焦油采取直接燃烧的方式易生成二噁英,不利于环保。

5.申请号为cn111640971a的中国专利公开了一种基于燃料电池联合发电的垃圾处理系统及方法,该工艺包括垃圾气化子系统和燃料电池联合发电子系统,垃圾气化子系统包括垃圾气化炉、净化系统和废热锅炉,燃料电池联合发电子系统包括预热器、空气压缩机、空气预热器、燃料电池、逆变器、燃烧室、余热锅炉和热力发电系统,垃圾气化子系统将垃圾进行气化,实现垃圾的减量化,燃料电池联合发电子系统将垃圾气化气中可燃气体的化学能中的吉布斯自由能部分转换成电能,未反应的可燃气体燃烧后通过热力发电系统进行发电,尾气用于预热垃圾气化气和空气。该系统方法显示,燃料电池发电时产生的尾气仅对预热气化气和空气,但实际燃料电池发电过程中,产生的高温尾气是巨量的,如果高温尾气仅仅用于预热空气和气化气,使得能源利用率低。

技术实现要素:

6.为了克服现有技术的不足,本实用新型的目的在于提供一种利用燃料电池的有机固废热解系统,该系统和方法能实现有机固废资源化的高效利用及无害化处理,处理过程中无二噁英产生,更有利于环保。

7.本实用新型的目的采用如下技术方案实现:

8.一种利用燃料电池的有机固废热解发电系统,包括干燥装置、热解炉、高温除尘器、焦油冷凝收集器、油水分离器、热解气净化装置、焦油热解炉、燃料电池、余热回收装置、发电装置和尾气净化装置;干燥装置的出口与热解炉的进口连接,热解炉的热解气出口与高温除尘器的进口连接,高温除尘器的出口与焦油冷凝收集装置的进气口连接;焦油冷凝收集装置的出气口与热解气净化装置的进气口连接,焦油冷凝收集器的出油口与油水分离器的进油口连接,油水分离器的出油口与焦油热解炉的进油口连接;焦油热解炉的出气口与热解气净化装置连接;热解气净化装置的出气口与燃料电池的进气口连接,燃料电池的出气口与焦油热解炉连接,焦油热解炉与余热回收装置连接,余热回收装置的出气口与分别发电装置的进气口和干燥装置的进气口连接,干燥装置的出气口与尾气净化装置的进气口连接;发电装置和燃料电池分别与热解炉连接。

9.所述的有机固废包括生活垃圾、废旧塑料、废旧轮胎、农林固废、含油污泥、废树脂、废旧线路板及边角料、废盐渣、废旧锂电池、化工医药残渣、油漆残渣等。

10.具体地,发电装置为汽轮机。热解炉热解所需要的能量来自于燃料电池和汽轮机发电产生的电能,或者外部供电。余热回收装置可为余热锅炉。

11.将有机固废通过干燥后进入到热解炉内进行热解得到热解渣和热解气,热解气依次进入到高温除尘器、焦油冷凝收集装置、热解气净化装置,在高温除尘器收集到粉尘,在焦油冷凝收集装置收集到焦油,热解气净化装置将热解气中的无机酸性气体进行吸收,净化后的热解气进入到燃料电池进行电化学反应发电;热解气作为燃料电池的发电原料,燃料电池发电时产生的高温尾气将焦油冷凝收集装置收集到的焦油进行催化分解,在焦油热解炉中生成的二次热解气经过热解气净化装置净化后,作为燃料电池的发电燃料;高温尾气经过焦油热解炉后转变为中温尾气,中温尾气通过余热锅炉进一步回收热能,用于汽轮机发电系统发电,经过汽轮机发电系统后的低温尾气,余热锅炉将低温尾气运送至干燥装置,用于干燥有机固废原料,经干燥装置换热后的尾气通过尾气净化装置将其净化后排放;燃料电池和汽轮机产生的电能供热解炉加热,也可引入外部供电。

12.进一步,所述热解炉的进口和出气口上均设有密封装置,防止空气进入到热解炉内部。

13.再进一步,所述热解炉的外部设有电加热夹套装置,发电装置和燃料电池分别与电加热夹套装置连接;电热元件为电阻丝和/或硅碳棒。

14.进一步,所述焦油热解炉的出气口设有密封装置,防止油渣出料时,空气进入到焦油热解炉内部。

15.再进一步,所述燃料电池为固态氧化物燃料电池。

16.进一步,所述尾气净化装置包括先后连接的除尘处理装置和喷淋塔吸收装置,干燥装置的尾气出口与除尘处理装置连接。

17.再进一步,所述热解气净化装置内部装有净化吸收剂,净化吸收剂为氧化钙。

18.利用燃料电池的有机固废热解发电系统的方法,包括以下步骤:

19.1)将有机固废原料加入到干燥装置,干燥温度为90~150℃,去除有机固废原料中的水分;

20.2)将步骤1)干燥后的有机固废加入热解炉中,生成热解渣和热解气,热解炉的热解温度为500~1000℃;热解气中含有粉尘、焦油及可燃碳氢化合物;热解渣中含有碳粉和其他有价物料,可以对其进行资源化回收。

21.3)将步骤2)所得的热解气通入高温除尘器,收集粉尘;除尘温度不低于400℃,防止焦油冷凝在高温除尘器中,由于高温除尘器捕捉到的粉尘成分和热解渣成分相似,可将热解渣和粉尘一块收集;

22.4)经步骤3)除尘后的热解气通入到焦油冷凝收集装置,收集焦油,脱焦后的热解气进入到热解气净化装置后,再作为燃料气通入燃料电池;

23.5)将步骤4)收集的焦油通入到油水分离器后,将焦油中的水分除去,再送入焦油热解炉中进行催化热解,热解温度为700~900℃,生成二次热解气;

24.6)将步骤5)所得的二次热解气通入到热解气净化装置,将热解气中的无机酸性气体净化吸收;

25.7)经步骤6)净化后的二次热解气主要成分为甲烷、氢气、一氧化碳等小分子可燃气体,将其作为燃料气进入到燃料电池中进行电化学反应,助燃气体为空气,燃料电池发电时生成温度为800~1000℃的高温尾气;

26.8)将步骤7)生成的高温尾气用于焦油热解炉间接加热,提供给焦油热解炉热解时所需能量,高温尾气转变成温度为700~800℃的中温尾气;

27.9)将步骤8)所得的中温尾气通入到余热回收装置,余热回收装置将热量供给发电装置进行发电,中温尾气转变成温度为100~200℃的低温尾气;

28.10)将步骤9)所得的低温尾气送入到干燥装置,利用低温尾气的余热干燥有机固废,低温尾气再经过尾气净化装置净化后进行排放。

29.进一步,步骤4)中,所述焦油冷凝收集装置的冷凝温度为30~40℃。采用低温冷凝收集焦油,使得含氯、溴的有机物充分冷凝,规避了含氯、溴有机物热解气进入到燃料电池发电时产生二噁英。

30.再进一步,步骤2)和步骤8)中,所述热解炉和焦油热解炉发生热解反应时均为无氧和/或低氧环境。在热解炉热解有机固废时和焦油热解炉热解焦油时,为无氧或低氧状态下进行,规避了二噁英的生成条件,更有利于环保。热解炉和焦油热解炉热解时的压力为常压或微负压。

31.相比现有技术,本实用新型的有益效果在于:

32.(1)本实用新型实现了有机固废的减量化、无害化和资源化处理,通过热解时产生的热解气以及焦油热解产生的二次热解气作为燃料电池的燃料,将热解气中的化学能转换为电能,电能为热解炉提供有机固废热解时所需的能量,另外燃料电池产生的高温尾气用于焦油热解炉的加热、有机固废的干燥以及余热发电,实现了能源的高效的利用。该系统和方法可以实现对有机固废资源化的高效利用及无害化处理。

33.(2)本实用新型在将有机固废热解气化的过程,采用间接加热、无氧气参与或低氧的热解方式,可以有效避免二噁英的生成;当热解时生成的热解气不足,使得燃料电池发电

量不够时,可以通过工业用电对电加热套进行辅助加热,另外当热解时生成的热解气足够时,燃料电池发电多余的电量可用于生活和工业用电。同时由于热解渣含有碳粉和其它有价物料,可对其进行资源化回收,通过采用该系统,对原先的有机固废进行了资源化回收利用以及无害化和减量化处理,通过电热解的方式,使得操作更为简单方便,产生了较大的社会效益和经济效益。

附图说明

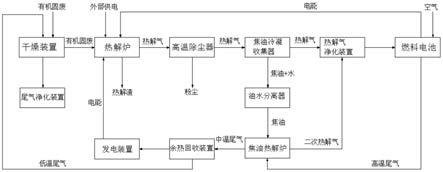

34.图1为本实用新型的发电系统示意图。

具体实施方式

35.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

36.一种利用燃料电池的有机固废热解发电系统,如图1所示,包括干燥装置、热解炉、高温除尘器、焦油冷凝收集器、油水分离器、热解气净化装置、焦油热解炉、燃料电池、余热回收装置、发电装置和尾气净化装置;干燥装置的出口与热解炉的进口连接,热解炉的热解气出口与高温除尘器的进口连接,高温除尘器的出口与焦油冷凝收集装置的进气口连接;焦油冷凝收集装置的出气口与热解气净化装置的进气口连接,焦油冷凝收集器的出油口与油水分离器的进油口连接,油水分离器的出油口与焦油热解炉的进油口连接;焦油热解炉的出气口与热解气净化装置连接;热解气净化装置的出气口与燃料电池的进气口连接,燃料电池的出气口与焦油热解炉连接,焦油热解炉与余热回收装置连接,余热回收装置的出气口分别与发电装置的进气口和干燥装置的进气口连接,干燥装置的出气口与尾气净化装置的进气口连接;发电装置和燃料电池分别与热解炉连接。具体地,发电装置为汽轮机。热解炉热解所需要的能量来自于燃料电池和汽轮机发电产生的电能,或者外部供电。

37.进一步,所述热解炉的进口和出气口上均设有密封装置,防止空气进入到热解炉内部。

38.再进一步,所述热解炉的外部设有电加热夹套装置,发电装置和燃料电池分别与电加热夹套装置连接;电热元件为电阻丝和/或硅碳棒。

39.进一步,所述焦油热解炉的出气口设有密封装置,防止油渣出料时,空气进入到焦油热解炉内部。

40.再进一步,所述燃料电池为固态氧化物燃料电池。

41.作为优选地,运输气体管道的外部均用保温棉做保温处理。

42.实施例1

43.在本实施例中,有机固废为生活垃圾,生活垃圾中含水量40%,有机物57%,其他无机物3%。有机物:废旧塑料、包装物、皮革织物、废纸、餐厨垃圾;无机物:金属、石块、玻璃和泥沙。

44.利用燃料电池的有机固废热解发电系统的方法,包括以下步骤:

45.1)将有机固废原料加入到干燥装置,在120℃下干燥温度3h,去除有机固废原料中80%以上的水分;

46.2)将步骤1)干燥后的有机固废通过密封进料装置加入热解炉中,热解炉外部设有电加热夹套,在800℃下热解120min,确保有机物完全分解,生成热解渣和热解气;热解气中含有粉尘、焦油及可燃碳氢化合物;热解渣中含有碳粉和其他有价物料,将热解渣进行收集后资源化回收碳粉;

47.3)将步骤2)所得的热解气通过气体输送管道通入高温除尘器,高温除尘器将粉尘进行捕捉收集,高温除尘时除尘温度不低于400℃,防止焦油冷凝在高温除尘器中,由于高温除尘器捕捉到的粉尘成分和热解渣成分相似,可将热解渣和粉尘一起收集;

48.4)经步骤3)除尘后的热解气通入焦油冷凝收集装置,在30℃下收集焦油;脱焦后的热解气通过热解气净化装置将无机酸性气体如氯化氢、硫化氢等进行吸收,然后作为燃料气通入燃料电池;

49.5)将步骤4)收集的焦油先通过油水分离器将焦油中的水分除去,再送入焦油热解炉中进行催化热解,在催化剂作用下,在900℃下热解2h,使其焦油中的大分子有机物转变为小分子热解气,生成二次热解气;其中,在焦油热解过程中保持焦油热解炉内部为无氧环境,并在热解炉进出料过程中采用密封装置,防止空气进入到热解炉内部,在焦油热解过程中生成油渣,主要成分为碳粉,对其进行资源化回收;其中,催化剂为白云石、石灰石、镍基催化剂和铁基催化剂中的一种或几种。

50.6)将步骤5)所得的二次热解气通入热解气净化装置,将热解气中无机酸性气体净化吸收;

51.7)经步骤6)净化后的热解气主要成分为甲烷、氢气、一氧化碳等小分子可燃气体,将其作为燃料气进入到燃料电池中进行电化学反应,同时加入空气作为助燃气体,在该过程中可燃气体中的化学能转变为电能,产生的电能给热解炉热解时供电,在燃料电池反应过程中,生成温度为900

‑

1000℃的高温尾气,高温尾气中主要成分为水和二氧化碳;

52.8)将步骤7)生成的高温尾气焦油热解炉间接加热,提供给焦油热解炉热解时所需能量,高温尾气转变成温度为700

‑

800℃的中温尾气;

53.9)将步骤8)所得的中温尾气通入余热回收装置(余热锅炉),余热回收装置(余热锅炉)将热量供给发电装置(汽轮机)进行发电,电量传送至热解炉外部电加热夹套处,用于热解炉的热解。从余热锅炉出来的中温尾气转变成温度为100

‑

150℃的低温尾气;

54.10)将步骤9)所得的低温尾气通入干燥装置,利用低温尾气的余热干燥有机固废原料,最后低温尾气再经过尾气净化装置除尘和喷淋吸收处理后,达标排放。

55.实施例2

56.在本实施例中,有机固废为线路板,线路板中含水量4%,金属(铜、铁、铅、锡、铝、镍、锑、锌等)含量56%,无机盐(硅酸盐为主)19%,有机物(环氧树脂、聚酯为主)21%。

57.利用燃料电池的有机固废热解发电系统的方法,包括以下步骤:

58.1)将有机固废原料加入到干燥装置,在140℃下干燥温度30min,去除有机固废原料中的90%以上的水分;

59.2)将步骤1)干燥后的有机固废通过密封进料装置加入热解炉中,热解炉外部设有电加热夹套,在700℃下热解160min,确保有机质完全分解,生成热解渣和热解气;热解气中含有粉尘、焦油及可燃碳氢化合物;热解渣中含有碳粉、金属和无机盐,将热解渣通过刷选资源化回收碳粉和金属;

60.3)将步骤2)所得的热解气通过气体输送管道通入高温除尘器,高温除尘器将粉尘进行捕捉收集,高温除尘时除尘温度不低于400℃,防止焦油冷凝在高温除尘器中,由于高温除尘器捕捉到的粉尘成分和热解渣成分相似,可将热解渣和粉尘一起收集;

61.4)经步骤3)除尘后的热解气通入焦油冷凝收集装置,在40℃下收集焦油;脱焦后的热解气通过热解气净化装置将无机酸性气体如溴化氢等进行吸收,然后作为燃料气通入燃料电池;

62.5)将步骤4)收集的焦油先通过油水分离器将焦油中的水分除去,再送入焦油热解炉中进行催化热解,在催化剂作用下,在850℃下热解1h,使其焦油中的大分子有机物转变为小分子热解气,生成二次热解气;其中,在焦油热解过程中保持焦油热解炉内部为无氧环境,并在热解炉进出料过程中采用密封装置,防止空气进入到热解炉内部,在焦油热解过程中生成油渣,主要成分为碳粉,对其进行资源化回收;

63.6)将步骤5)所得的二次热解气通入热解气净化装置,将热解气中无机酸性气体净化吸收;

64.7)经步骤6)净化后的二次热解气主要成分为甲烷、氢气、一氧化碳等小分子可燃气体,将其作为燃料气进入到燃料电池中进行电化学反应,同时加入空气作为助燃气体,在该过程中可燃气体中的化学能转变为电能,产生的电能给热解炉热解时供电,在燃料电池反应过程中,生成温度为800

‑

900℃的高温尾气,高温尾气中主要成分为水和二氧化碳;

65.8)将步骤7)生成的高温尾气焦油热解炉间接加热,提供给焦油热解炉热解时所需能量,高温尾气转变成温度为700

‑

800℃的中温尾气;

66.9)将步骤8)所得的中温尾气通入余热回收装置(余热锅炉),余热回收装置(余热锅炉)将热量供给发电装置(汽轮机)进行发电,电量传送至热解炉外部电加热夹套处,用于热解炉的热解。从余热锅炉出来的中温尾气转变成温度为100℃左右的低温尾气;

67.10)将步骤9)所得的低温尾气通入干燥装置,利用低温尾气的余热干燥有机固废原料,低温尾气再经过尾气净化装置除尘和喷淋吸收处理后,达标排放。

68.在本实施例中的步骤2)的线路板热解过程中,由于线路板中有机质较少,发电量较少,热解炉热解时需要从外部接电,确保热解炉热解反应顺利进行。

69.性能测试

70.取实施例1和实施例2的步骤6)中经过净化的二次热解气,测量其二噁英含量,测量结果均为未检出。

71.两次热解均在无氧状态下进行,避免在燃烧过程中因含氯、溴的有机固废在过量空气的条件下剧烈氧化燃烧生成二噁英等剧毒污染物;以及采用低温冷凝收集焦油,使得含氯、溴的有机物充分冷凝,规避了含氯、溴有机物热解气进入到燃料电池发电时产生二噁英。所以步骤6)中经过净化的二次热解气不含二噁英。

72.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1