发动机多级油气分离系统的制作方法

1.本实用新型涉及发动机油气分离技术领域,更具体地说,它涉及一种发动机多级油气分离系统。

背景技术:

2.发动机在工作时,由于气缸壁与活塞、活塞环之间存在间隙,会导致一部分混合气体,含燃油、机油、水蒸气及其它蒸汽进入曲轴箱,造成燃油和机油的浪费。现在大部分发动机采用强制曲轴箱通风系统,利用进气歧管的负压,使一部分曲轴箱内油气通过进气歧管返回缸内燃烧,其中的机油蒸汽也不可避免地被消耗,造成发动机机油消耗高,同时还会导致气门和燃烧室严重积炭影响发动机性能。另外,有一部分油气还会进入空滤器造成灰尘堆积,甚至造成节气门体卡死。因此,需要对曲轴箱排出的油气进行有效过滤。

3.现有的二级分离装置主要是采用迷宫+离心分离的方式,能分离大部分的油滴,效率基本能达到90%。但随着排放和能耗要求的不断提高,现有油气分离装置的效率已不能满足相关要求。

技术实现要素:

4.本实用新型要解决的技术问题是针对现有技术的上述不足,本实用新型的目的是提供一种可以提高效率的发动机多级油气分离系统。

5.本实用新型的技术方案是:一种发动机多级油气分离系统,包括第一分离机构、第二分离机构、第三分离机构,所述第一分离机构位于缸盖罩内并连通曲轴箱,所述第一分离机构通过第一油气管连接所述第二分离机构,所述第二分离机构通过第二油气管连接所述第三分离机构、通过第一回油管连接油底壳,所述第三分离机构通过第二回油管连接所述油底壳、通过回气管连接增压器,所述第一油气管上设有调节阀;还包括实时检测所述曲轴箱内气压的压力传感器以及电性连接所述压力传感器、调节阀的控制模块。

6.作为进一步地改进,所述第一分离机构包括密封连接所述缸盖罩的迷宫板,所述缸盖罩与迷宫板之间形成迷宫腔,所述迷宫板的一端设有第一进气口,所述缸盖罩设有与所述迷宫板的另一端对应的第一出气口,所述迷宫板上分别设有多个挡板和多个回油孔,多个所述挡板之间设有错位布置的过气口。

7.进一步地,所述过气口内设有滤网。

8.进一步地,所述第一进气口的截面积为所述第一出气口的截面积的3~5倍。

9.进一步地,所述第二分离机构为离心式油气分离器。

10.进一步地,所述第三分离机构包括壳体,所述壳体的两侧分别设有第三进气口、第三出气口,所述壳体内设有滤芯,所述滤芯下方的壳体设有出油口。

11.进一步地,所述滤芯为金属丝网或纤维制成。

12.进一步地,所述第一油气管上并联有旁通管,所述旁通管上设有电性连接所述控制模块的抽风机、控制阀。

13.进一步地,所述控制模块为ecu或单片机。

14.有益效果

15.本实用新型与现有技术相比,具有的优点为:

16.1.本实用新型通过设置第一分离机构、第二分离机构、第三分离机构、调节阀,第一分离机构为迷宫分离,主要分离2um粒径以上的油滴,第二分离机构为离心分离,主要分离1

‑

2um粒径的油滴,第三分离机构为滤芯过滤,主要分离1um粒径以下的油滴,通过第一分离机构、第二分离机构、第三分离机构可以将油气的分离效率提高到99%以上,能有效满足排放和能耗的要求,可以通过控制调节阀的开度使使曲轴箱内的实际压力在

±

1kpa之内。

17.2.本实用新型通过设置旁通管、抽风机、控制阀,当调节阀为全开时曲轴箱内的实际压力仍大于1kpa时,可以控制抽风机、控制阀开启,使曲轴箱内的实际压力在

±

1kpa之内。

附图说明

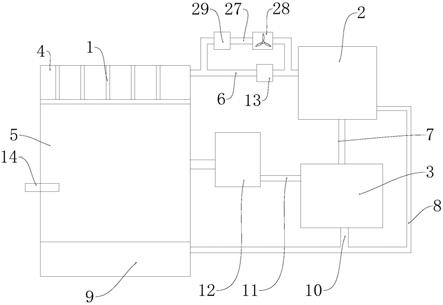

18.图1为本实用新型的结构示意图;

19.图2为本实用新型中第一分离机构的结构示意图;

20.图3为本实用新型中迷宫板的结构示意图;

21.图4为本实用新型中第三分离机构的结构示意图。

22.其中:1

‑

第一分离机构、2

‑

第二分离机构、3

‑

第三分离机构、4

‑

缸盖罩、5

‑

曲轴箱、6

‑

第一油气管、7

‑

第二油气管、8

‑

第一回油管、9

‑

油底壳、10

‑

第二回油管、11

‑

回气管、12

‑

增压器、13

‑

调节阀、14

‑

压力传感器、15

‑

迷宫板、16

‑

第一进气口、17

‑

第一出气口、18

‑

挡板、19

‑

回油孔、20

‑

过气口、21

‑

滤网、22

‑

壳体、23

‑

第三进气口、24

‑

第三出气口、25

‑

滤芯、26

‑

出油口、27

‑

旁通管、28

‑

抽风机、29

‑

控制阀。

具体实施方式

23.下面结合附图中的具体实施例对本实用新型做进一步的说明。

24.参阅图1

‑

4,一种发动机多级油气分离系统,包括第一分离机构1、第二分离机构2、第三分离机构3。第一分离机构1位于缸盖罩4内并连通曲轴箱5,第一分离机构1通过第一油气管6连接第二分离机构2,第二分离机构2通过第二油气管7连接第三分离机构3、通过第一回油管8连接油底壳9,第三分离机构3通过第二回油管10连接油底壳9、通过回气管11连接增压器12,第一油气管6上设有调节阀13。系统还包括实时检测曲轴箱5内气压的压力传感器14以及电性连接压力传感器14、调节阀13的控制模块。第一分离机构为迷宫分离,主要分离2um粒径以上的油滴,第二分离机构为离心分离,主要分离1

‑

2um粒径的油滴,第三分离机构为滤芯过滤,主要分离1um粒径以下的油滴,通过第一分离机构、第二分离机构、第三分离机构可以将油气的分离效率提高到99%以上,能有效满足排放和能耗的要求,可以通过控制调节阀的开度使使曲轴箱内的实际压力在

±

1kpa之内。

25.在本实施例中,第一分离机构1包括密封连接缸盖罩4的迷宫板15,缸盖罩4与迷宫板15之间形成迷宫腔,迷宫板15的一端设有第一进气口16,缸盖罩4设有与迷宫板15的另一端对应的第一出气口17,迷宫板15上分别设有多个挡板18和多个回油孔19,多个挡板18之间设有错位布置的过气口20。过气口20内设有滤网21,滤网21自上而下插接在过气口20内。

第一分离机构1采用迷宫方式,加大油气混合体的接触面积,利用迷宫形成的漩涡,把较大的机油混合颗粒沉淀下来,而气体和水蒸气分离出去。迷宫板15可采用钢板冲压而成,也可以采用加强尼龙、铸铝制作。优选的,第一进气口16的截面积为第一出气口17的截面积的3~5倍。

26.第二分离机构2为离心式油气分离器。第二分离机构2为气驱油气分离器,气驱油气分离器的压缩空气来源于汽车气罐或增压器12。第二分离机构2也可以是油驱油气分离器,油驱油气分离器的高压油来源于发动机的高压机油主油道。

27.第三分离机构3包括壳体22,壳体22的两侧分别设有第三进气口23、第三出气口24,壳体22内设有滤芯25,滤芯25下方的壳体22设有出油口26,出油口26连接第二回油管10。滤芯25为金属丝网或纤维制成。

28.第一油气管6上并联有旁通管27,旁通管27上设有电性连接控制模块的抽风机28、控制阀29。当调节阀为全开时曲轴箱内的实际压力仍大于1kpa时,可以控制抽风机、控制阀开启,使曲轴箱内的实际压力在

±

1kpa之内。控制模块为ecu或单片机。

29.本实用新型的多级油气分离系统至少可以实现以下控制方式:

30.压力传感器14实时获取曲轴箱5内的实际压力并发送给控制模块;

31.控制模块根据实际压力控制调节阀13的开度使曲轴箱5内的实际压力在

±

1kpa之内;

32.当调节阀13为全开时曲轴箱5内的实际压力仍大于1kpa时,控制模块控制抽风机28、控制阀29开启,使曲轴箱5内的实际压力在

±

1kpa之内。

33.以上仅是本实用新型的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1