燃油滤清器滤芯总成的制作方法

1.本实用新型涉及燃油过滤器技术领域,尤其是燃油滤清器滤芯总成。

背景技术:

2.燃油滤清器串联在燃油泵和油箱之间的管路上,其作用是过滤燃油中的颗粒物、水及等杂质,阻止其进入发动机,保证燃油系统精密部件免受磨损,燃油滤清器有柴油滤清器、汽油滤清器和天然气滤清器三类。随着汽车行业国六标准的逐步实施,对燃油系统中的燃油滤清器也带来了更高的要求,该标准要求燃油滤清器的使用寿命更长,燃油滤芯更环保,成本更优。目前市场上现有的内聚水式模块化燃油滤清器在滤芯保养时保养成本较高,如中国专利zl2018216146596公开了一种燃油滤芯总成,在上端盖和下端盖之间从外之内依次设置滤纸、中心网和输水网,滤纸由下端盖凸台和下端盖第一限位筋限位,上端盖第二限位筋和上端盖第一限位筋分别对中心网和输水网进行限位。使用时,燃油从脏侧进入滤纸过滤掉杂质,输水网进一步过滤燃油中的水份,将水份隔离在输水网外侧,水份最终从排水孔进入下端盖下方的集水腔内,燃油透过输水网之后从下部流出向发动机提供清洁的燃油。在保养时,上端盖、滤纸、中心网、输水网、下端盖、若干o形密封圈全部都会被替换掉,其中输水网也即斥水网成本高昂,因此导致此类产品保养时成本很高。

技术实现要素:

3.本技术人针对上述现有生产中燃油滤清器保养时,需要替换输水网等昂贵配件导致保养成本高等缺点,提供一种结构合理的燃油滤清器滤芯总成,从而在保养时只需替换滤芯,保留斥水网等配件,保养成本低。

4.本实用新型所采用的技术方案及有益效果如下:

5.一种燃油滤清器滤芯总成,包括中心管及设置在中心管外的滤芯,滤芯包括上端盖、下端盖以及设置在上端盖、下端盖之间的滤纸,中心管的外管位于斥水网外,斥水网具有顶盖,斥水网与顶盖相对的另一端具有内管,外管通过连接筋与顶盖、内管固定,外管顶端上方具有过油口。本实用新型将外管和斥水网集成为一体中心管,使得燃油滤清器保养时只需更换上端盖、滤纸、下端盖以及模块壳体与下端盖之间的密封件四个零件,而外管、内管、斥水网、顶盖以及密封圈固定台与模块壳体之间的密封圈与模块壳体紧固在一起成为永久件,不会随着滤芯被更换掉,减少保养滤芯零部件的更换,简化了保养步骤、节省了斥水网的消耗,降低保养成本,更环保。

6.作为上述技术方案的进一步改进:

7.外管与过油口相对的另一端底部具有排水孔。由于外管为封闭圆管,因此滤芯底部内聚水滤芯出油侧与外管外壁之间的间隙中因重力作用聚集大量的水,水长期无法排出会出现冬天水结冰将滤芯冻住堵死无法过油的问题,甚至水可能会反向流动溢出到进油侧进入油箱造成油箱积水,腐蚀油箱,一部分水也可能在进油侧腔体内与燃油加剧乳化,致使水分离困难,乳化的燃油和水有更大可能性进入发动机,最终腐蚀发动机。排水孔使得滤芯

出油侧与外管外壁之间的间隙连通,从而使滤芯底部内聚水滤芯出油侧与外管外壁之间的间隙中聚结的大颗粒水可以顺利、快速地从排水孔排出,从而防止出现水的存积现象。

8.排水孔为外管底部开设的槽,下端盖的限位筋堵住排水孔下部3/4~4/5面积,留出1/5~1/4的排水孔作为过油面积s。排水孔的过油面积小,防止过多的燃油从排水孔流出。

9.排水孔为外管底部的开孔,开孔位置与下端盖的限位筋上边沿之间距离不超过10mm;开孔是矩形孔、圆孔或椭圆孔,开孔面积为过油面积s。排水孔可快速排出大颗粒水,防止出现水的存积现象。

10.过油面积s为5~10mm2。一方面可以充分保证外管与滤芯出油侧之间间隙的水可以从排水孔排出,另一方面由于排水孔的过油面积小,该过油面积不能满足正常燃油流量供油,所以燃油主要还是通过爬升越过外管管壁最终从过油口离开,燃油在外管管壁爬升的油路为主油路,只有很小一部分燃油会从排水孔排出。排水孔的形状不受限制,只要可以实现滤芯出油侧与外管外壁之间的间隙中大颗粒水的水排出即可。

11.外管与过油口相对的另一端具有过盈密封台阶,下端盖的限位筋与外管的过盈密封台阶过盈配合。过盈密封台阶与下端盖上的限位筋过盈配合,形成密封要求不严格的过盈密封,材料制造成本低,同时由于此处形成密封结构,而外管为封闭圆管,故而滤芯出油侧的燃油只能沿着外管外壁往上爬坡,最终从过油口离开,外管配合此密封部一起解决了内聚水模块化后燃油滤清器顶部空气过多,没有液面问题、顶部液面不满的问题。

12.内管上具有螺纹;内管上具有密封圈固定台,用于设置密封圈。螺纹用于将本实用新型固定在模块壳体上,从而在保养更换滤芯时使整个中心管与滤芯剥离,方便滤芯等部件的更换。密封圈可以防止过油腔室内的液体进入模块壳体内。

13.过油口长度为外管总长度的1/6~1/5,外管与斥水网之间为过油腔室。过油口的长度不能过长,否则不能将燃油液面保持在较高的位置,过油口的长度不能过短,否则通过过油口的过油横截面积减小,燃油通过阻力增加,合理的过油口长度可以保证本实用新型燃油过滤的有效进行。

14.外管、内管、连接筋和顶盖一体注塑成型;连接筋的壁厚为1.5~3.5mm。一体注塑成型工艺更加便捷,同时使外管、内管、连接筋和顶盖的连接更加稳定牢固。连接筋具有一定厚度可以保证中心管的稳定性。

15.上端盖紧贴顶盖;滤纸位于外管外周,并通过与上端盖和下端盖固定。上端盖紧贴顶盖,从而限制滤芯垂直方向的容纳空间,防止滤芯在垂直方向上被压塌。

附图说明

16.图1为本实用新型燃油滤清器中心管的立体图。

17.图2为图1另一视角的立体图。

18.图3为图1的中剖图。

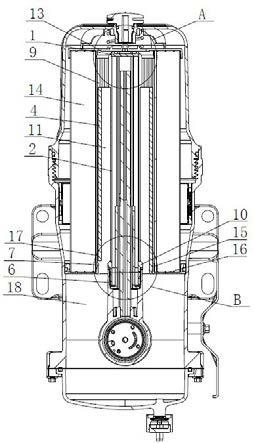

19.图4为本实用新型燃油滤清器的剖视图。

20.图5为图4中a处的放大图。

21.图6为图4中b处的放大图。

22.图中:1、顶盖;2、斥水网;3、连接筋;4、外管;5、过盈密封台阶;6、内管;7、排水孔;

8、顶盖排气槽;9、过油口;10、密封圈固定台;11、过油腔室;12、螺纹;13、上端盖;14、滤芯;15、限位筋;16、下端盖;17、间隙;18、模块壳体;19、密封圈。

具体实施方式

23.下面结合附图,说明本实用新型的具体实施方式。

24.如图1至图3所示,本实用新型所述的燃油滤清器中心管包括管状的斥水网2、斥水网2外周沿径向均布的片状连接筋3以及位于连接筋3外的外管4。在斥水网2一端设置有顶盖1,顶盖1的外径与斥水网2外径相匹配。顶盖1上表面外圆周上具有一圈凸台,在凸台上均布开设有若干顶盖排气槽8,使滤芯14顶部排出的气体可以通过顶盖排气槽8进入顶盖1上方,并最终从上端盖13上的排气孔排出。在斥水网2的另一端设置有内管6,内管6的内径与斥水网2的内径相匹配,内管6靠近斥水网2的一侧具有密封圈固定台10,密封圈固定台10下部可卡嵌密封圈19,内管6除密封圈固定台10的部分外表面具有螺纹12,螺纹12用于将本实用新型固定在模块壳体18上。连接筋3的壁厚为1.5~3.5mm,连接筋3与顶盖1、内管6一体注塑成形,外管4与连接筋3一体注塑成型,如此可以使斥水网2、顶盖1和外管4成为一体的中心管,在更换燃油滤清器的时候保留此中心管,其内的斥水网2可以多次重复使用,无需更换。

25.如图1至图6所示,外管4长度短于斥水网2,从而在外管4顶端上方空间形成过油口9,过油口9长度为外管4总长度的1/6~1/5,外管4与斥水网2之间为过油腔室11。外管4的底部具有过盈密封台阶5,如图6所示,过盈密封台阶5与下端盖16上的限位筋15过盈配合,形成密封要求不严格的过盈密封,材料制造成本低,同时由于此处形成密封结构,而外管4为封闭圆管,故而滤芯14出油侧的燃油只能沿着外管4外壁往上爬坡,最终从过油口9离开,外管4配合此密封部一起解决了内聚水模块化后燃油滤清器顶部空气过多,没有液面问题、顶部液面不满的问题。

26.如图1所示,过盈密封台阶5上沿内管6轴向开设有长条形的槽,从而形成排水孔7, 如图6所示,下端盖16的限位筋15遮盖排水孔7下部3/4~4/5面积,留出1/5~1/4的排水孔7作为过油面积s,过油面积s为配套发动机燃油过滤管路最小过油口处面积p的1/10左右。由于外管4为封闭圆管,因此滤芯14底部内聚水滤芯14出油侧与外管4外壁之间的间隙17中因重力作用聚集大量的水,水长期无法排出会出现冬天水结冰将滤芯冻住堵死无法过油的问题,甚至水可能会反向流动溢出到进油侧进入油箱造成油箱积水,腐蚀油箱,一部分水也可能在进油侧腔体内与燃油加剧乳化,致使水分离困难,乳化的燃油和水有更大可能性进入发动机,最终腐蚀发动机。排水孔7使得滤芯14出油侧与外管4外壁之间的间隙17连通,从而使滤芯14底部内聚水滤芯14出油侧与外管4外壁之间的间隙17中聚结的大颗粒水可以顺利、快速地从排水孔7排出,从而防止出现水的存积现象。排水孔7不超过3/4~4/5的过油面积,一方面可以充分保证外管4与滤芯14出油侧之间间隙17的水可以从排水孔7排出,另一方面由于排水孔7的过油面积小,该面积不能满足正常燃油流量供油,所以燃油主要还是通过爬升越过外管4管壁最终从过油口9离开,燃油在外管4管壁爬升的油路为主油路,只有很小一部分燃油会从排水孔7排出。另外,排水孔7也可以是外管4底部的若干开孔,开孔位置与下端盖16的限位筋15上边沿之间距离不超过10mm,开孔可以是矩形孔、圆孔、椭圆孔或其他形状,开孔形成的过油面积s为5~10mm2。

27.如图4所示,在模块壳体18内设置滤芯总成,滤芯总成包括中心管及设置在中心管外的滤芯14,滤芯14包括上端盖13、下端盖16以及设置在上端盖13、下端盖16之间的空心圆柱形的折叠滤纸,滤纸位于外管4外周,并通过粘胶与上端盖13和下端盖16固定。上端盖13紧贴顶盖1,从而限制滤芯14垂直方向的容纳空间,防止滤芯14在垂直方向上被压塌。

28.本实用新型燃油滤清器中心管的制造过程如下:首先将顶盖1及内管6(含密封圈固定台10和螺纹12)先注塑完成,随后在两者之间增加斥水网2后,最后将连接筋3、外管4(含排水孔7)在斥水网2外一体注塑成型,连接筋3与密封圈固定台10及顶盖1连接固定。

29.本实用新型使用时,在密封圈固定在10处下方放置密封圈19,将燃油滤清器中心管通过内管6上的螺纹12与内聚水式模块化燃油滤清器的模块壳体18旋紧固定,并在密封圈19处形成密封,构成内聚水式模块化燃油滤清器永久件的一部分。随后完成滤芯14的安装,其下端盖16的限位筋15内侧与外管4的过盈密封台阶5外侧配合实现过盈密封。下端盖16的限位筋15堵住排水孔7下部 3/4~4/5面积在顶部,顶盖1抵住上端盖13。本实用新型进行燃油过滤时,燃油流经滤芯14,大部分杂质被滤芯14过滤截留,经过滤芯14在出油侧聚结的大颗粒水珠通过排水孔7流入下方模块壳体18内的集水杯中,同步有少量燃油也会从排水孔7流过,但排水孔7的出口口径不能满足燃油流量大量排出,在吸油压力下,大部分燃油在外管4外侧向上爬升,从外管4顶部的出油口9进入过油腔室11,这样可始终保持进油侧液面始终不会低于外管4上方过油口9的最低点。过油腔室11内的燃油经过斥水网2进入斥水网2内部随后被输送至发动机使用,水则被斥水网2拦截掉落至底部的集水杯中。

30.本实用新型将外管4和斥水网2集成为一体中心管,斥水网2底部的内管6下方设置螺纹12,使该中心管可以固定到模块壳体18上,使得燃油滤清器保养时只需更换包含上端盖13、滤纸、下端盖16在内的滤芯14以及模块壳体18与下端盖16之间的密封件四个零件,而外管4、内管6、斥水网2、顶盖1以及密封圈固定台10与模块壳体18之间的密封圈与模块壳体18紧固在一起成为永久件,不会随着滤芯14被更换掉,减少保养滤芯零部件的更换,简化了保养步骤、节省了斥水网2的消耗,降低保养成本,更环保。

31.以上描述是对本实用新型的解释,不是对实用新型的限定,在不违背本实用新型精神的情况下,本实用新型可以作任何形式的修改。例如也可以不设置排水孔7,使水分均在过油腔室11下方排出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1