飞行器密封件的制作方法

1.本发明涉及一种用于确保固定部件和可动部件之间的密封的密封件,例如涡轮喷气发动机和飞行器的机舱之间的密封件。

背景技术:

2.飞行器由一个或多个涡轮喷气发动机推进,每个涡轮喷气发动机容纳在机舱中;每个机舱还容纳一组辅助致动装置,该组辅助致动装置与机舱的操作相关联并且当涡轮喷气发动机处于操作或停止时确保各种功能。

3.如图1所示,机舱通常具有管状结构,该管状结构包括:

[0004]-涡轮喷气发动机14前面的进气道16,

[0005]-用于包围涡轮喷气发动机14的风扇的中间段18,

[0006]-后段20,其可选地承载推力反向装置并用于围绕涡轮喷气发动机14的燃烧室,以及

[0007]-喷嘴22,其出口位于涡轮喷气发动机的下游。

[0008]

现代机舱通常用于容纳旁通式涡轮喷气发动机,该旁通式涡轮喷气发动机能够通过旋转风扇的叶片产生来自涡轮喷气发动机的燃烧室的热气流(也称为主流)。机舱通常具有被称为外部固定结构(ofs)的外部结构,其与被称为内部固定结构(ifs)的同心内部结构一起限定环形流动通道,所述环形流动通道也被称为流动路径,所述同心内部结构包括在风扇后方围绕涡轮喷气发动机自身结构的机罩,所述流动通道旨在引导在涡轮喷气发动机外部循环的被称为次级流的冷气流。主流和次级流在机舱的后部从涡轮喷气发动机喷出。

[0009]

因此,飞行器的每个推进单元由机舱和涡轮喷气发动机形成,并通过挂架或附接于涡轮喷气发动机或机舱的桅杆,悬挂在飞行器的固定结构上,例如,悬挂在机翼下或机身上。

[0010]

机舱的外部结构的后段通常由两个大体上呈半圆柱形的机罩(本技术的图1中的附图标记24)形成,所述机罩位于机舱的纵向竖直对称平面的两侧,并且可移动地安装,以能够在操作位置和维修位置之间展开,该维修位置允许接近涡轮喷气发动机。

[0011]

两个机罩通常绕纵向轴线枢转地安装,从而在反向器的上部形成铰链(上接合线,12点钟位置)。

[0012]

机罩通过沿着位于下部(6点钟位置)的接合线布置的锁保持在关闭位置。

[0013]

因此可以看出,飞行器推进单元集成了功能子单元,这些子单元具有相对运动,并且必须管理它们之间的密封。

[0014]

特别地,重要的是,包围涡轮喷气发动机并在其路径的一部分上界定次级流动路径的两个机罩引导该次级流动路径而不朝向涡轮喷气发动机泄漏。

[0015]

特别重要的是,在每个机罩的上游部分和涡轮喷气发动机之间形成密封屏障,以防止从次级流动路径向涡轮喷气发动机的任何泄漏。这种泄漏是特别有害的。

[0016]

实际上,机舱被设计和定尺寸以用于在其内部结构上施加压力的被引导的次级流

动路径。另一方面,机舱不设计成面向构成朝向涡轮喷气发动机的次级流动路径的流的铲起。显著的铲起会导致内部结构从机舱撕裂。

[0017]

然而,两个机罩与涡轮喷气发动机之间的密封存在特定问题。

[0018]

首先,两个机罩各自通过相对于涡轮喷气发动机的轴向和径向运动而被驱动。

[0019]

然后,考虑到部件的大尺寸,两个机罩在操作中可能经历显著的移动。因此,不管机罩相对于涡轮喷气发动机的相对位置如何,置于机罩和涡轮喷气发动机之间的密封件必须产生密封屏障。

[0020]

此外,可能期望的是,防止可能的火灾在机舱的部件之间传播,所述部件之间的密封有助于减缓或甚至防止该火灾的蔓延。

[0021]

然而,考虑到已知密封件的挤压系数和必须被密封的位移的幅度,结果是具有通常为欧米伽(ω)形的管状横截面的已知密封件不能有效地确保这种密封。

[0022]

实际上,这种类型的欧米伽密封件的直径应当与机罩和涡轮喷气发动机之间限定的空间不相容。

[0023]

在文献fr2920215中描述和表示了一种具有大位移幅度的密封件,其使得可以确保有效的密封。

[0024]

为此,文献fr2920215中描述的密封件包括大致圆柱形径向截面的主体和两个柔性唇部,该柔性唇部从圆柱形主体的母线径向延伸。

[0025]

从现有文献wo2015036717中还已知一种具有大破碎幅度的密封件,该密封件包括大致圆柱形径向截面的主体和突起,该突起形成径向延伸并界定内腔的第一唇部和第二唇部。

[0026]

当移动可动机罩时,这种类型的密封件在它们被压缩时出现缺点。在压缩位置,由位于密封件任一侧上的区域之间的压力差产生的横向偏压施加到密封件。施加到密封件的这种横向偏压产生密封件的位移,这种位移会导致密封件的整体倾斜,这种倾斜然后不再确保其密封功能。

技术实现要素:

[0027]

本发明的目的是克服上述所有或部分缺点。

[0028]

本发明的目的是在飞行器推进单元中的涡轮喷气发动机易于经受大幅度相对位移时,改善机舱后部的机罩与涡轮喷气发动机之间的密封。

[0029]

本发明的另一个目的是消除在密封件压缩过程中使密封件翻倒的风险。

[0030]

为此,本发明提供一种设计成置于涡轮喷气发动机和机舱的可动部件之间的密封件,该密封件包括管状主体,该管状主体界定置于至少一个固定部件和一个平台之间的内腔,所述平台包括第一侧边缘和第二侧边缘和从第一侧边缘延伸到第二侧边缘的平坦表面。

[0031]

这种设计允许密封件在涡轮喷气发动机和机舱的可动部分之间形成密封屏障,以防这两个元件的大幅度相对位移,并且使得可以防止密封件在其压缩过程中倾斜,特别是当位于密封件的任一侧的区域之间存在压差时。

[0032]

由于本发明的密封件,密封件的接触宽度被限制在两个侧边缘之间的平台的宽度,并且不再是随着密封件的挤压而变化。因此,接触宽度与密封件的压缩水平无关,这保

证了恒定的接触表面。

[0033]

根据一个替代实施例,可动部分是机舱的后段的机罩。

[0034]

根据一个替代实施例,密封件包括布置在平台上的突起。

[0035]

根据一个替代实施例,突起在平台上居中。

[0036]

根据一个替代实施例,突起在平台的第一侧边缘和第二侧边缘之间延伸。

[0037]

根据一个替代实施例,突起具有在平台上居中的顶点。

[0038]

根据一个替代实施例,突起具有凸形形状。该形状相对于内腔是凸起的。

[0039]

根据一个替代实施例,平台的刚度大于管状主体的刚度。

[0040]

由于平台的刚度不影响密封件的整体刚度,因此平台的较高刚度使得能够增加密封件的倾斜阻力。

[0041]

根据一个替代实施例,平台具有包括在管状主体的直径的一半与管状主体的直径之间的宽度。

[0042]

根据一个替代实施例,平台的宽度大于管状主体的直径的一半。

[0043]

直径是指管状主体的最大宽度。

[0044]

这使得可以获得密封件的最佳密封。

[0045]

根据一个替代实施例,管状主体包括具有被称为第一厚度的厚度的壁,并且平台具有小于所述第一厚度的被称为第二厚度的厚度。

[0046]

根据一个替代实施例,平台的厚度小于管状主体的壁的厚度的两倍。

[0047]

根据一个替代实施例,平台与至少一个固定部件在直径方向上相对。这种构造使得可以利用管状主体的弹性。

[0048]

根据一个替代实施例,平台是所谓的第一平面的一部分,并且固定部分是所谓的第二平面的一部分,所述第一平面和第二平面平行。

[0049]

根据一个替代实施例,固定部件包括两个侧向凸片,所述两个侧向凸片用于接合在c形轨道中。

[0050]

根据一个替代实施例,平台和管状主体由相同的材料制成。

[0051]

根据一个替代实施例,平台覆盖有抗摩擦材料。

[0052]

根据第二方面,本发明涉及一种用于飞行器的推进单元,该推进单元包括围绕涡轮喷气发动机的机舱,所述机舱包括:

[0053]-在涡轮喷气发动机前面的进气道,

[0054]-围绕涡轮喷气发动机的风扇的中间段,

[0055]-容纳推力反向装置的后段,包括至少一个可动机罩,

[0056]

所述推进组件包括至少一个如上所述的密封件,所述密封件插入在所述可动机罩和所述涡轮喷气发动机之间。

附图说明

[0057]

通过阅读下面的非限制性描述和附图,本发明的其它特征和优点将变得显而易见,附图示意性地示出了根据本发明的密封件的若干实施例。

[0058]

图1是示出包括机舱和涡轮喷气发动机的飞行器推进单元的分解立体图;

[0059]

图2是示出了机舱的后半段的局部立体图,其示出了根据本发明的密封件的位置;

[0060]

图3是图2的窗口iii的放大细节图;

[0061]

图4是现有技术的密封件的横截面图;

[0062]

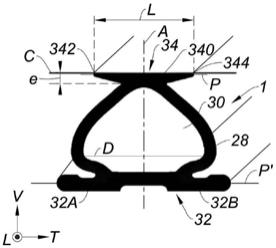

图5是根据本发明的第一实施例的密封件的横截面图;

[0063]

图6是根据本发明的第一实施例的密封件在其压缩期间的横截面图;

[0064]

图7是根据本发明的第一实施例的密封件的横截面图;

[0065]

图8是根据本发明的第一实施例的密封件在最大压缩下的横截面图;

[0066]

图9是根据本发明的第二实施例的密封件的横截面图;

[0067]

图10是根据本发明的第二实施例的密封件在最大压缩下的横截面图;

[0068]

图11是根据本发明的第二实施例的密封件的横截面图;

[0069]

图12是根据本发明的第二实施例的密封件在最大压缩下的横截面图;

[0070]

图13是根据替代实施例的密封件的横截面图。

[0071]

图14是根据替代实施例的密封件的横截面图。

具体实施方式

[0072]

为了简单起见,在所有附图中,相同的元件由相同的附图标记标识。

[0073]

在说明书和权利要求书中,将参考附图中所示的三面体l、v、t来采用术语纵向、竖直和横向而没有限制性。

[0074]

图1表示包括机舱12和涡轮喷气发动机14的飞行器推进单元10。

[0075]

机舱12在气流方向上从上游至下游包括布置在涡轮喷气发动机14的前方的进气道16、用于围绕涡轮喷气发动机14的风扇的中间段18、设计成围绕涡轮喷气发动机14的燃烧室的后段20、以及出口布置在涡轮喷气发动机14的下游的喷嘴22。

[0076]

机舱12的后段20包括两个可动机罩24,每个可动机罩都配备有根据本发明的密封件1。

[0077]

参照图2,密封件1设计成附接并胶合到机舱12的后段20的每个后机罩24的支承表面44。

[0078]

在操作中,安装在每个机罩24上的密封件1与涡轮喷气发动机14接触,更具体地说,与包围涡轮喷气发动机14的压缩体的壳体接触。然后密封件1覆盖在其上安装有密封件1的机罩24和涡轮喷气发动机14的壳体之间。

[0079]

在涡轮喷气发动机14的操作期间,两个机罩24中的每一个可经受相对于涡轮喷气发动机14在径向方向上以及在轴向方向上的大幅度运动。

[0080]

作为指示,可以注意到机罩24和涡轮喷气发动机14之间的位移,其幅度可以在20毫米的范围内。

[0081]

因此,根据本发明的密封件1使得可以在所有情况下保持接触,并因此在涡轮喷气发动机14的壳体和相关的机罩24之间产生密封屏障,即使当径向振幅最大时也是如此。

[0082]

图4是现有技术的密封件1'的示意图。密封件1'包括具有限定内腔30'的欧米伽(ω)形管状横截面的主体28'。

[0083]

密封件1'还包括固定到管状主体28'的横向固定部件32'。

[0084]

图4示出了现有技术的密封件在其被压缩体c压缩期间的问题,压缩体c在此对应于涡轮喷气发动机或涡轮喷气发动机的壳体。

[0085]

在密封件1'在箭头“d”的方向上的压缩期间,由于位于密封件的任一侧上的区域之间的压力差而产生的横向应力“t”被施加到密封件1'。该横向应力“t”引起密封件的位移,特别是密封件的与包括未机械固定的固定部件的部分相反的部分的位移。横向应力会导致密封件的整体倾斜,从而密封件不再与压缩体c接触,从而密封件不再执行其密封功能。

[0086]

图5是根据本发明的实施例的密封件1在静止状态下的图示,也就是说,没有在其上施加压缩。

[0087]

在本示例中,密封件1具有对称轴线a。密封件1包括限定内腔30的管状主体28。

[0088]

管状主体28在静止时具有大致圆形的径向截面,管状主体28设计成通过采用大致卵形的径向截面(图6)而通过挤压变形。

[0089]

密封件1配备有固定部件。在图5至图12的示例中,固定部件包括布置在对称轴线a的两侧上的第一侧向固定凸片32a和第二侧向固定凸片32b,它们固定到管状主体28并且具有大致直线的径向截面。这些侧向凸片32a、32b用于接合在c形轨道中。

[0090]

固定部件不限于侧向凸片,并且可以例如包括尺寸与内腔30的直径基本相同的单个平坦条带(图13)或者具有从内腔32部分地延伸的一个端部320的单个平坦条带(图14)。这些平坦条带用于通过本领域技术人员已知的方式,通过例如胶粘或铆接,固定在机舱12的后段20的每个后机罩24的支承表面44上。

[0091]

在所示的示例中,平台34是被称为第一平面p的平面的一部分,并且固定部件32是被称为第二平面p'的平面的一部分,所述第一平面和第二平面平行,使得平台和固定部件平行。

[0092]

此外,密封件1包括表面接触的平台34。

[0093]

平台34具有沿平面p延伸的平面340。该平面340从所述平台34的第一侧边缘342延伸到第二侧边缘344。

[0094]

平台34具有朝向内腔30的第一面和与第一面相对的第二面。

[0095]

在该实施例中,平台34与侧向凸片32a、32b在直径方向上相对。然而,应当注意,根据本发明的密封件1不限于平台34的该实施例。为此目的,平台34可以不与侧向凸片32a、32b在直径方向上相对。

[0096]

优选地,用于制造密封件的材料是用纤维增强的硅酮类型,例如玻璃或芳族聚酰胺纤维。然而,其它材料也可用于制造密封件,例如玻璃、碳、陶瓷或金属板层。

[0097]

在本示例中,管状主体28和平台34由相同的材料制成,也就是说,它们由相同的材料制成。

[0098]

在未示出的变型中,管状主体28和平台34可由不同的材料制成。

[0099]

在本示例中,平台34覆盖有抗摩擦材料,也就是说,具有低摩擦系数的材料,例如nomex层。

[0100]

该平台的功能是锚固该密封件,以防止该密封件滑动和该密封件在压缩体c的水平面处的粘附损失。平台使得可以在任何情况下保持接触,从而在涡轮喷气发动机的壳体和机罩之间形成密封屏障。

[0101]

因此,由于平台34,消除了密封件在其沿箭头“d”的方向压缩(图6)期间倾斜的风险。

[0102]

另外,密封件1与压缩者c的接触宽度是恒定的,因为其受限于平台34的宽度。

[0103]

平台的宽度l由两个侧边缘342、344之间的距离限定。

[0104]

接触宽度不再随着密封件的压缩水平变化而变化(图4)。

[0105]

优选地,平台34的刚度大于所述密封件的管状主体的刚度,以增加对密封件1的倾斜的抵抗。

[0106]

在本示例中,平台34的宽度l大于管状主体的直径d的一半。在一个替代实施例(未示出)中,平台34的宽度等于管状主体28直径的一半。

[0107]

优选地,由于几何环境的原因,平台34的宽度l不大于管状主体28的直径d。然而,当环境允许时,情况可能是这样。

[0108]

平台34的厚度“e”小于管状主体28的壁的厚度的两倍。

[0109]

平台的厚度对应于在与对称轴线a的相交的水平处确定的厚度“e”。

[0110]

平台34设计成布置在任何类型的密封件上,例如具有大于1的高/宽比的密封件(图7至图12)。

[0111]

图7表示处于最小压缩状态的包括平台34的细长欧米伽(ω)型密封件1。

[0112]

图8表示处于最大压缩状态的根据本发明的密封件1。在这种压缩状态下,平台具有两个接触表面34a和34b。

[0113]

图9示出了根据本发明的替代实施例的密封件1,其中密封件包括布置在平台上的突起36。平台的径向截面具有布置在与面向空腔30的表面相对的平台表面上的突起36。突起36从相对的表面沿与面向内腔30的表面相反的方向延伸。因此,根据本发明的实施例,密封件包括具有从第一边缘到第二边缘的平坦表面的平台34,并且密封件包括布置在平台上的突起36。

[0114]

在本示例中,突起36在对称轴线a上居中,也就是说突起36布置在平台34的表面的中间。

[0115]

换句话说,突起36在平台34上居中。

[0116]

在未示出的实施例中,突起可以布置在距对称轴线a一定距离处。

[0117]

在最大压缩位置(图10),平台34具有三个接触表面34a、34b和34c。

[0118]

图11示出了根据本发明的实施例的密封件1,其中,突起36在两个侧边缘342、344之间延伸,也就是说,突起从第一侧边缘342延伸到第二侧边缘344。突起具有布置在与对称轴线a的相交处的顶点360。可以注意到,在该实施例中,边缘342、344具有圆形形状。

[0119]

突起36具有在平台34上居中的顶点360。在本示例中,突起具有凸形形状。在最大压缩位置(图12),平台34具有单个接触表面。

[0120]

本领域技术人员将知道如何根据所需的密封轮廓选择平台的构造。

[0121]

当然,本发明并不限于刚刚描述的实施例,并且在不背离本发明的范围的情况下可以对这些实施例进行许多修改。特别地,本发明的不同特征、形状、变型和实施例可以以各种组合彼此关联,只要它们不是不相容的或相互排斥的。然后将理解的是,密封件1的管状主体28的几何形状不限于上述示例。同样,密封件可以不具有对称轴线。该密封件也可用于飞行器的其它部件,例如在挂架、门或ifs的高度处。

[0122]

因此,借助于根据本发明的密封件,改进了密封件,消除了密封件倾斜和密封损失的风险,并且简化了密封件的制造。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1