级间旋转爆震变循环涡轴发动机

1.本发明涉及航空发动机领域,尤其涉及级间旋转爆震变循环涡轴发动机。

背景技术:

2.航空燃气涡轮轴发动机(简称涡轴发动机)作为直升机的主要动力装置,其研制水平对直升机的综合性能有着决定性的影响。近年来,旋转爆震燃烧室因释热速率快、熵增小、增温增压同步进行等优点而受到了广泛的关注。利用旋转爆震燃烧室代替涡轴发动机的等压燃烧室,可以减少压气机级数、降低压缩系统耗功,从而实现发动机综合性能的提高。然而,利用旋转爆震燃烧室代替涡轴发动机的等压燃烧室,将会不可避免地存在一些问题。例如现阶段旋转爆震燃烧室尚难实现长时间、稳定地燃烧;在涡轴发动机从静止状态工作至100%转速状态过程中,宽广速域范围内的旋转爆震燃烧室设计难度较大;旋转爆震燃烧产生的高频压力脉动可能对上游压气机部件稳定性产生影响;爆震燃烧后的高压燃气可能会使得涡轮内部空气系统无法正常工作等。

3.此外,现阶段的旋转爆震燃烧试验多以氢气作为燃料,但氢气难以储存、运输,体积能量密度小,不适合工程应用。旋转爆震涡轴发动机欲实现工程应用,必须采用常温下易于储存、运输,且体积能量大的液态燃料,如煤油。但煤油活性较低,在旋转爆震燃烧室中直接起爆难度较大。因此,结合现阶段旋转爆震燃烧技术水平,构建一种布局更为合理可行、以煤油为燃料且易于起爆燃烧的旋转爆震涡轴发动机方案具有实际意义。

技术实现要素:

4.本发明的目的在于解决现有技术中的上述问题,提供级间旋转爆震变循环涡轴发动机,其结构合理、紧凑,既可以避免旋转爆震燃烧室代替涡轴发动机等压燃烧室方案所带来的衍生问题,又能够兼顾直升机在起飞阶段的大功率需求以及巡航阶段的经济性目标,可解决现有旋转爆震涡轴发动机采用煤油作为燃料时,难以直接起爆燃烧的技术问题。

5.为达到上述目的,本发明采用如下技术方案:

6.级间旋转爆震变循环涡轴发动机,包括内机匣、外机匣、动力轴、核心机、中心腔、动力涡轮、分流板、油路组件、点火器;所述内机匣的内部由前到后依次设置核心机、中心腔和动力涡轮;所述中心腔和动力涡轮均与动力轴连接,由动力涡轮带动并向外输出功率;所述内机匣和外机匣之间形成冷却流路,内机匣与中心腔外壁面形成级间旋转爆震燃烧室,中心腔与动力涡轮之间形成掺混冷却室;所述分流板连接内机匣,用于控制冷却引气的开关;所述油路组件受控连通于级间旋转爆震燃烧室,用于向级间旋转爆震燃烧室提供煤油燃料;所述点火器设于级间旋转爆震燃烧室内,用于对进入级间旋转爆震燃烧室内的煤油

‑

空气掺混气进行点火,以形成旋转爆震燃烧。

7.所述分流板包括压气机冷却引气分流板与冷却流路分流板,所述压气机冷却引气分流板设于内机匣的前部,冷却流路分流板设于掺混冷却室上方。

8.所述油路组件包括供油管路、雾化喷头、掺混室燃油入口壁面、掺混室、掺混室空

气入口壁面及燃油喷口;所述掺混室燃油入口壁面与掺混室空气入口壁面相对设置于掺混室内,所述雾化喷头位于掺混室燃油入口壁面的一侧;所述燃油喷口位于掺混室的下方并伸于级间旋转爆震燃烧室。

9.所述掺混室空气入口壁面设有供空气通过的小孔。

10.所述掺混室燃油入口壁面设有供煤油通过的小孔。

11.所述油路组件及点火器沿发动机周向均布若干组。

12.所述动力轴与中心腔的连接处采用篦齿封严。

13.所述级间旋转爆震变循环涡轴发动机的工作模态切换,包括级间旋转爆震燃烧室开启后的大功率、高油耗模态和级间旋转爆震燃烧室关闭后的小功率、低油耗模态。

14.所述级间旋转爆震燃烧室开启后的大功率、高油耗模态工作如下:当直升机处于起飞阶段对功率需求较大时,此时级间旋转爆震燃烧室内的油路组件开始供油并点火燃烧,分流板打开、冷却流路开启,级间旋转爆震燃烧室开始工作,发动机输出功率大幅增加,耗油率同时增加。

15.所述级间旋转爆震燃烧室关闭后的小功率、低油耗模态工作如下:当直升机处于巡航阶段时所需功率较小,此时级间旋转爆震燃烧室内的油路组件中断供油,分流板闭合、冷却流路关闭,级间旋转爆震燃烧室停止工作并处于通流状态,发动机处于常规涡轴发动机模态,输出功率较小,耗油率明显下降。

16.相对于现有技术,本发明技术方案取得的有益效果是:

17.1、相比于利用旋转爆震燃烧室代替涡轴发动机等压燃烧室的方案,本发明所述级间旋转爆震变循环涡轴发动机中的旋转爆震燃烧室作为二次加热部件,可类似于加力燃烧室仅在发动机最大转速状态下短时间工作,大幅降低旋转爆震燃烧的工作时间及速域范围,进而降低级间旋转爆震燃烧室的设计难度,有利于实现工程应用。

18.2、本发明所述级间旋转爆震变循环涡轴发动机根据直升机不同飞行阶段的功率需求,可在大功率、高油耗模态及小功率、低油耗模态之间切换;具体地,在直升机起飞阶段时工作于大功率、高油耗模态;在直升机巡航阶段时工作于小功率、低油耗模态。

19.3、本发明所述级间旋转爆震变循环涡轴发动机可控制等压燃烧室进行富油燃烧,使部分煤油受热发生裂解,产生活性较高的气体成分,有利于级间旋转爆震燃烧室中煤油的点火起爆,从而解决现有旋转爆震涡轴发动机采用煤油作为燃料时,难以直接起爆燃烧的技术问题。

20.4、本发明所述级间旋转变循环爆震涡轴发动机基本无需改变核心机结构;上下游涡轮静子喉道截面可对爆震波产生制约作用;涡轮空气系统的设计也可直接通过从压气机引气来完成。

21.5、所述掺混室空气入口壁面和掺混室燃油入口壁面设有小孔,如此,两个壁面可对空气/煤油减速,有利于二者在掺混室内的预混,从而有利于旋转爆震燃烧室的起爆及稳定燃烧。

附图说明

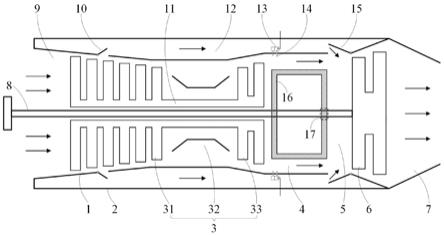

22.图1为本发明的整体结构示意图。

23.图2为油路组件放大示意图。

24.图3为油路组件周向位置示意图。

25.图4为掺混室燃油(空气)入口壁面示意图。

26.图5为篦齿封严结构放大示意图。

27.附图标记:1内机匣,2外机匣,3核心机,31压气机,32等压燃烧室,33燃气涡轮,4级间旋转爆震燃烧室,5掺混冷却室,6动力涡轮,7喷管,8动力轴,9进气道,10压气机冷却引气分流板,11高压转子轴,12冷却流路,13油路组件,131供油管路,132雾化喷头,133掺混室燃油入口壁面,134掺混室,135掺混室空气入口壁面,136燃油喷口,14点火器,15冷却流路分流板,16中心腔,17篦齿封严。

具体实施方式

28.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本发明做进一步详细说明。

29.如图1所示,本实施例包括内机匣1、外机匣2、动力轴8、核心机3、中心腔16、动力涡轮6、分流板、油路组件13、点火器14。

30.所述内机匣1的内部由前到后依次设置核心机3、中心腔16和动力涡轮6;所述中心腔16和动力涡轮6均与动力轴8连接,由动力涡轮6带动并向外输出功率。

31.所述核心机3包括压气机31、等压燃烧室32及燃气涡轮33,其中压气机31与燃气涡轮33由高压转子轴11连接并同步转动。

32.所述内机匣1和外机匣2之间形成冷却流路12,内机匣1与中心腔16外壁面形成级间旋转爆震燃烧室4,中心腔16与动力涡轮6之间形成掺混冷却室5。

33.所述分流板连接内机匣1,用于控制冷却引气的开关;具体地,所述分流板包括压气机冷却引气分流板10与冷却流路分流板15,所述压气机冷却引气分流板10设于内机匣1的前部,冷却流路分流板15设于掺混冷却室5上方。

34.所述油路组件13受控连通于级间旋转爆震燃烧室4,用于向级间旋转爆震燃烧室4提供煤油燃料;具体地,所述油路组件13包括供油管路131、雾化喷头132、掺混室燃油入口壁面133、掺混室134、掺混室空气入口壁面135及燃油喷口136;所述掺混室燃油入口壁面133与掺混室空气入口壁面135相对设置于掺混室134内,所述雾化喷头132位于掺混室燃油入口壁面133的一侧;所述燃油喷口136位于掺混室134的下方并伸于级间旋转爆震燃烧室4。更具体,所述掺混室空气入口壁面135设有供空气通过的小孔。所述掺混室燃油入口壁面133设有供煤油通过的小孔。

35.所述点火器14设于级间旋转爆震燃烧室4内,用于对进入级间旋转爆震燃烧室4内的煤油

‑

空气掺混气进行点火,以形成旋转爆震燃烧。

36.本发明所述级间旋转爆震变循环涡轴发动机可根据直升机不同飞行阶段的功率需求,在2个工作模态之间切换,分别为:级间旋转爆震燃烧室开启后的大功率、高油耗模态以及级间旋转爆震燃烧室关闭后的小功率、低油耗模态。

37.参照图1,当直升机处于起飞阶段对功率需求较大时,本发明所述级间旋转爆震变循环涡轴发动机将工作在级间旋转爆震燃烧室开启后的大功率、高油耗模态,具体过程如下:来流空气由进气道9进入发动机,经压气机31压缩后压力、温度得以提高;压缩后的空气进入等压燃烧室32进行等压富油燃烧,富油燃烧过程中部分煤油受热裂解,产生氢气、乙

烯、丙烯等活性气体;燃烧后的高温燃气将冲击带动燃气涡轮33转动做功,以维持压气机31持续运转;之后燃气涡轮33出口的燃气将进入级间旋转爆震燃烧室4内,与油路组件13喷出的煤油/空气混合气进行掺混,掺混后的燃气在活性气体的催化作用下,由点火器14点火形成旋转爆震燃烧;与此同时,压气机冷却引气分流板10与冷却流路分流板15打开,部分冷空气经冷却流路12流入掺混冷却室5内,并与级间旋转爆震燃烧室4出口的高温燃气进行掺混冷却,以确保进入动力涡轮6的燃气温度不超过材料限制温度;动力涡轮6经掺混冷却后的燃气冲击,开始转动做功并带动动力轴8向外输出功率,最后燃气经喷管7向外排出。补充说明的是,可根据级间旋转爆震燃烧室4出口燃气温度及动力涡轮6材料限制温度的不同,来控制冷却流路分流板15处于不同的打开位置,以调节进入掺混冷却室5内的冷却空气流量。

38.参照图1,当直升机处于巡航阶段对功率需求较小时,本发明所述级间旋转爆震变循环涡轴发动机将工作在级间旋转爆震燃烧室关闭后的小功率、低油耗模态,具体过程如下:来流空气由进气道9进入发动机,经压气机31压缩后压力、温度得以提高;压缩后的空气进入等压燃烧室32进行等压贫油燃烧以提高燃烧效率,燃烧后的高温燃气将冲击带动燃气涡轮33转动做功,以维持压气机31持续运转;与此同时,油路组件13中断供油,级间旋转爆震燃烧室4停止工作并处于通流状态,压气机冷却引气分流板10与冷却流路分流板15也处于关闭状态,燃气涡轮33出口的高温燃气通过级间旋转爆震燃烧室4后直接冲击动力涡轮6,动力涡轮6开始转动做功并带动动力轴8向外输出功率,最后燃气经喷管7向外排出。

39.参照图2至图4,本发明所述级间旋转爆震变循环涡轴发动机中的油路组件13及点火器14沿发动机周向均布6组,以便于实现级间旋转爆震燃烧室4的顺利起爆及稳定燃烧。煤油经供油管路131供入并由雾化喷头132进行雾化处理,并在经过掺混室燃油入口壁面133上的小孔流入掺混室134后速度下降;同时,冷却流路12中的小部分空气经掺混室空气入口壁面135减速后进入掺混室134;在掺混室134内,低速煤油与低速空气进行初步掺混后经由燃油喷口136喷出;喷出后的混合气体与级间旋转爆震燃烧室4内的来流燃气进一步充分掺混后,由点火器14点火形成旋转爆震燃烧。

40.图5为篦齿封严17结构放大图,本发明所述级间旋转爆震变循环涡轴发动机处于工作状态时,动力轴8在动力涡轮6的带动下也将处于高速旋转状态,动力轴8与中心腔16的连接处采用篦齿封严17,既满足动力轴8高速旋转要求,也可防止气体向中心腔16内泄漏。

41.本发明中,当所述发动机工作于级间旋转爆震燃烧室开启后的大功率模态时,控制所述发动机中的等压燃烧室进行富油燃烧,使部分煤油受热发生裂解,产生活性较高的氢气、乙烯、丙烯等成分。上述活性成分进入级间旋转爆震燃烧室后将有利于煤油的点火起爆,从而解决现有旋转爆震涡轴发动机采用煤油作为燃料时,难以直接起爆燃烧的技术问题。当所述发动机工作于级间旋转爆震燃烧室关闭后的常规涡轴发动机模态时,控制所述发动机中的等压燃烧室恢复贫油燃烧,从而提高燃烧效率,有利于发动机耗油率的进一步下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1