三元催化剂材料及附属装置和系统的制作方法

1.本发明涉及三元催化剂材料及附属装置和系统。

背景技术:

2.铂族金属(pgm)催化剂,特别是那些包括铑、铂和钯的催化剂,通常用于汽油和柴油汽车尾气排放后处理系统中,以转化(例如氧化、还原)废气的各种成分,诸如一氧化碳(co)、未燃烧和部分燃烧的碳氢化合物(hc)以及氮氧化物。此类催化剂通常包括设置于高表面积载体(例如氧化铝、氧化锆、二氧化铈)上的双金属和三金属合金(例如pt-pd、pt-rh和pt-pd-rh合金)。

技术实现要素:

3.提供了三元催化剂装置(twc),其包括具有限定废气流动路径的入口和出口的罐,在罐内设置在罐入口下游的第一催化剂砖和在罐内设置在第一催化剂砖下游的第二催化剂砖。第一催化剂砖可包括施加至第一支撑体的第一载体涂层,该第一载体涂层包括陶瓷和/或金属氧化物颗粒、pd颗粒和rh颗粒,并且具有至多35 g/ft3的pt装填量,以及至多7.5 g/ft3的rh装填量。第二催化剂砖可包括施加至第二支撑体的第二载体涂层,该第二载体涂层包括陶瓷和/或金属氧化物颗粒、pt颗粒和rh颗粒,并且可具有至多35 g/ft3的pt装填量,以及至多7.0 g/ft3的rh的rh装填量。第一催化剂砖可具有约25 g/ft3至约35 g/ft3的pd装填量和约5.5 g/ft3至约7.5 g/ft3的rh装填量,并且第二催化剂砖可具有约25 g/ft3至约35 g/ft3的pt装填量和约5.0 g/ft3至约7.0 g/ft3的rh装填量。第一催化剂砖可具有约29 g/ft3至约31 g/ft3的pd装填量和约6.25 g/ft3至约6.75 g/ft3的rh装填量,并且第二催化剂砖可具有约29 g/ft3至约31 g/ft3的pt装填量和约5.75 g/ft3至约6.25 g/ft3的rh装填量。第一支撑体和第二支撑体可以是共同的整体件。第一载体涂层中的pd颗粒可以具有约3 nm至约30 nm的平均粒径,并且第一载体涂层中的rh颗粒可以具有约5 nm至约30 nm的平均粒径。第二载体涂层中的pt颗粒可以具有约3 nm至约15 nm的平均粒径,并且第二载体涂层中的rh颗粒可以具有约5 nm至约30 nm的平均粒径。第一催化剂砖和第二催化剂砖可以是离散的邻接体。第一载体涂层和第二载体涂层中的一个或多个载体涂层的陶瓷和/或金属氧化物颗粒可包括氧化铝、二氧化硅、二氧化铈、氧化锆、二氧化钛、氧化镧、沸石及其组合。第二催化剂砖可具有小于1g/ft3的pd。第二催化剂砖可具有第一催化剂砖的体积的约50%至约150%的体积。

4.提供了一种废气处理系统,该废气处理系统可以包括内燃发动机,该内燃发动机被配置为对车辆提供动力,该车辆通过废气管道将废气流供应给三元催化器装置(twc)。twc可以包括具有限定废气流动路径的入口和出口的罐,在罐内设置在罐入口下游的第一催化剂砖和在罐内设置在第一催化剂砖下游的第二催化剂砖。第一催化剂砖可包括施加至第一支撑体的第一载体涂层,该第一载体涂层包括陶瓷和/或金属氧化物颗粒、pd颗粒和rh颗粒,并且具有至多35 g/ft3的pt装填量,以及至多7.5 g/ft3的rh装填量。第二催化剂砖可

包括施加至第二支撑体的第二载体涂层,该第二载体涂层包括陶瓷和/或金属氧化物颗粒、pt颗粒和rh颗粒,并且可具有至多35 g/ft3的pt装填量,以及至多7.0 g/ft3的rh的rh装填量。第一催化剂砖可具有约25 g/ft3至约35 g/ft3的pd装填量和约5.51 g/ft3至约7.51 g/ft3的rh装填量,并且第二催化剂砖可具有约25 g/ft3至约35 g/ft3的pt装填量和约5.0 g/ft3至约7.0 g/ft3的rh装填量。第一催化剂砖可具有约29 g/ft3至约31 g/ft3的pd装填量和约6.25 g/ft3至约6.75 g/ft3的rh装填量,并且第二催化剂砖可具有约29 g/ft3至约31 g/ft3的pt装填量和约5.75 g/ft3至约6.25 g/ft3的rh装填量。第一支撑体和第二支撑体可以是共同的整体件。第一支撑体和第二支撑体中的一个或多个支撑体可以包括堇青石。第一催化剂砖和第二催化剂砖可以是离散的邻接体。第一载体涂层和第二载体涂层中的一个或多个载体涂层的陶瓷和/或金属氧化物颗粒可包括氧化铝、二氧化硅、二氧化铈、氧化锆、二氧化钛、氧化镧、沸石及其组合。第二催化剂砖可具有小于1g/ft3的pd。第二催化剂砖可具有第一催化剂砖的体积的约50%至约150%的体积。twc可以紧密联接至内燃发动机。

5.本发明提供以下技术方案:1. 一种三元催化装置(twc),包括:罐,其具有限定废气流动路径的入口和出口;第一催化剂砖,其在所述罐入口的下游设置在所述罐内,并且包括施加到第一支撑体的第一载体涂层,其中,所述第一载体涂层包括陶瓷和/或金属氧化物颗粒、pd颗粒和rh颗粒,以及其中,所述第一催化剂砖具有至多35 g/ft3的pd装填量,以及至多7.5 g/ft3的rh装填量;以及第二催化剂砖,其在所述第一催化剂砖的下游设置在所述罐内,并且包括施加到第二支撑体的第二载体涂层,其中,所述第二载体涂层包括陶瓷和/或金属氧化物颗粒、pt颗粒和rh颗粒,以及其中,所述第二催化剂砖具有至多35 g/ft3的pt装填量,以及至多7.0 g/ft3的rh的rh装填量。

6.2. 根据方案1所述的twc,其中,所述第一催化剂砖具有约25 g/ft3至约35 g/ft3的pd装填量和约5.5 g/ft3至约7.5 g/ft3的rh装填量,并且所述第二催化剂砖具有约25 g/ft3至约35 g/ft3的pt装填量和约5.0 g/ft3至约7.0 g/ft3的rh装填量。

7.3. 根据方案1所述的twc,其中,所述第一催化剂砖具有约29 g/ft3至约31 g/ft3的pd装填量和约6.25 g/ft3至约6.75 g/ft3的rh装填量,并且所述第二催化剂砖具有约29 g/ft3至约31 g/ft3的pt装填量和约5.75 g/ft3至约6.25 g/ft3的rh装填量。

8.4. 根据方案1所述的twc,其中,所述第一支撑体和所述第二支撑体是共同的整体件。

9.5. 根据方案1所述的twc,其中,在所述第一载体涂层中的所述pd颗粒具有约3 nm至约30 nm的平均粒径,并且在所述第一载体涂层中的所述rh颗粒具有约5 nm至约30 nm的平均粒径。

10.6. 根据方案1所述的twc,其中,在所述第二载体涂层中的所述pt颗粒具有约3 nm至约15 nm的平均粒径,并且在所述第二载体涂层中的所述rh颗粒具有约5 nm至约30 nm的平均粒径。

11.7. 根据方案1所述的twc,其中,所述第一催化剂砖和所述第二催化剂砖是离散的邻接体。

12.8. 根据方案1所述的twc,其中,所述第一载体涂层和所述第二载体涂层中的一个或多个载体涂层的所述陶瓷和/或金属氧化物颗粒包括氧化铝、二氧化硅、二氧化铈、氧化锆、二氧化钛、氧化镧、沸石及其组合。

13.9. 根据方案1所述的twc,其中,所述第二催化剂砖包括小于1g/ft3的pd。

14.10. 根据方案1所述的twc,其中,所述第二催化剂砖具有所述第一催化剂砖的体积的约50%至约150%的体积。

15.11. 一种废气处理系统,包括:内燃发动机,其被配置为向车辆提供动力,所述车辆通过废气管道将废气流供应给三元催化器装置(twc),其中,所述twc包括:具有限定废气流动路径的入口和出口的罐,其中,所述入口被配置为从所述废气管道接收废气;第一催化剂砖,其在所述罐入口的下游设置在所述罐内,并且包括施加到第一支撑体的第一载体涂层,其中,所述第一载体涂层包括陶瓷和/或金属氧化物颗粒、pd颗粒和rh颗粒,以及其中,所述第一催化剂砖具有至多35 g/ft3的pd装填量,以及至多7.51 g/ft3的rh装填量;以及第二催化剂砖,其在所述第一催化剂砖的下游设置在所述罐内,并且包括施加到第二支撑体的第二载体涂层,其中,所述第二载体涂层包括陶瓷和/或金属氧化物颗粒、pt颗粒和rh颗粒,以及其中,所述第二催化剂砖具有至多35 g/ft3的pt装填量,以及至多7.0 g/ft3的rh的rh装填量。

16.12. 根据方案11所述的废气处理系统,其中,所述第一催化剂砖具有约25 g/ft3至约35 g/ft3的pd装填量和约5.51 g/ft3至约7.51 g/ft3的rh装填量,并且所述第二催化剂砖具有约25 g/ft3至约35 g/ft3的pt装填量和约5.0 g/ft3至约7.0 g/ft3的rh装填量。

17.13. 根据方案11所述的废气处理系统,其中,所述第一催化剂砖具有约29 g/ft3至约31 g/ft3的pd装填量和约6.25 g/ft3至约6.75 g/ft3的rh装填量,并且所述第二催化剂砖具有约29 g/ft3至约31 g/ft3的pt装填量和约5.75 g/ft3至约6.25 g/ft3的rh装填量。

18.14. 根据方案11所述的废气处理系统,其中,所述第一支撑体和所述第二支撑体是共同的整体件。

19.15.根据方案11所述的废气处理系统,其中,所述第一支撑体和所述第二支撑体中的一个或多个支撑体包括堇青石。

20.16. 根据方案11所述的废气处理系统,其中,所述第一催化剂砖和所述第二催化剂砖是离散的邻接体。

21.17. 根据方案11所述的废气处理系统,其中,所述第一载体涂层和所述第二载体涂层中的一个或多个载体涂层的陶瓷和/或金属氧化物颗粒包括氧化铝、二氧化硅、二氧化铈、氧化锆、二氧化钛、氧化镧、沸石及其组合。

22.18. 根据方案11所述的废气处理系统,其中,所述第二催化剂砖包括小于1g/ft3的pd。

23.19. 根据方案11所述的废气处理系统,其中,所述第二催化剂砖具有所述第一催

化剂砖的体积的约50%至约150%的体积。

24.20. 根据方案11所述的废气处理系统,其中,所述twc紧密联接到所述内燃发动机。

25.从以下示例性实施例的详细描述和附图,示例性实施例的其它目的、优点和新颖特征将变得更加明显。

附图说明

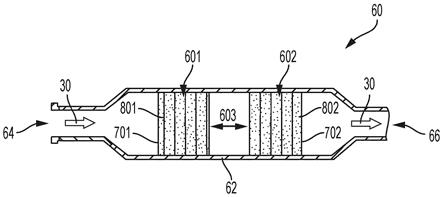

26.图1示出根据一个或多个实施例的附属于内燃发动机的废气处理系统;图2示出根据一个或多个实施例的三元催化剂装置;图3示出根据一个或多个实施例的三元催化剂装置的横截面视图;图4示出根据一个或多个实施例的三元催化剂的横截面示意图;图5a示出根据一个或多个实施例的两个三元催化剂装置的废气转化数据;以及图5b示出根据一个或多个实施例的用于两个三元催化剂装置的废气转化。

具体实施方式

27.在此描述本公开的实施例。然而,应当理解,所公开的实施例仅是示例,并且其它实施例可以采取各种替代形式。这些附图不一定按比例绘制;一些特征可能会被放大或最小化以示出特定组件的细节。因此,本文公开的具体结构和功能细节不应被解释为限制性的,而仅仅是作为教导本领域技术人员以各种方式使用本发明的代表基础。如本领域普通技术人员将理解的,参考任何一个附图示出和描述的各种特征可以与在一个或多个其它附图中示出的特征结合以产生未明确示出或描述的实施例。所示特征的组合为典型应用提供了代表性实施例。然而,对于特定的应用或实现方式,可能期望与本公开的教导相一致的特征的各种组合和修改。

28.本文提供了表现出高催化剂活性和催化剂金属的有效使用的催化剂材料和附属装置。特别地,提供了表现出高废气转化性能的三元催化剂装置(twc)。

29.图1示出附属于废气处理系统50的twc60。系统50被配置为接收和处理由内燃发动机(ice)20生成的废气30。例如,废气30可以通过管道51从ice 20的废气歧管18传送至twc 60。twc 60可以包括紧密联接的twc、地板下的twc以及本领域技术人员将已知的其它twc。紧密联接的twc 60具有例如至多约5英寸,至多约3英寸或至多约2英寸的将罐62的入口64连接至废气歧管18的管道。

30.空气和燃料的混合物10进入ice 20并作为废气30排出。然后,废气流40经过废气处理系统50。通常,twc 60被配置为将废气30中存在的一氧化碳(co)和碳氢化合物(hc)氧化为二氧化碳(co2)和水,并另外还原废气中存在的一种或多种氮氧化物(nox)。如本文所用,“no

x”是指一种或多种氮氧化物。nox物质可包括nyo

x

物质,其中y》0且x》0。氮氧化物的非限制性示例可包括no、no2、n2o、n2o2、n2o3、n2o4和n2o5。

31.ice 20可以被配置为对车辆(未示出)提供动力。多缸往复活塞ice 20可以是火花点火直接喷射ice(即,汽油ice,其可以包含或可以不包含缸内燃料喷射器)或均质充量压缩点火ice。这些类型的ice中的每一种ice都包括一个或多个气缸22,该气缸容纳连接到曲轴26的往复运动的活塞头24。燃烧室28位于每个活塞头24上方,该燃烧室28以特定的时间

间隔通过进气阀12接收空气和燃料的混合物10。燃烧室28中的空气和燃料混合物10的点火引起它们相应的活塞头24的快速向下线性运动,以驱动曲轴26的旋转。每个活塞头24的反作用向上运动将燃烧产物通过排气阀14从每个燃烧室28排出。

32.响应于ice性能要求(例如,按压和压下位于驾驶员侧车厢中的脚踏板以实现所需的车速和加速度),以可变的质量流率向ice 20提供连续的空气流。如例如由ice控制策略所指示,将所需量的燃料恰在ice 20的上游间歇性地注入到进气空气流中,以产生表现出即时所需的空气与燃料质量比的空气和燃料的混合物(未示出)。例如,可以控制喷射到进气空气流中的燃料量以维持稀空气与燃料质量比或浓空气与燃料质量比,或在两种状态之间切换。

33.空气和燃料的混合物10进入ice 20的进气歧管16,并作为废气30通过废气歧管18离开。进气歧管16将空气和燃料混合物10通过进气阀12输送到燃烧室28中,并且然后到达ice 20的气缸22。空气和燃料混合物10被压缩、加热,并且从而被点燃,以为ice 20的气缸22中的往复活塞头24提供动力。用过的燃烧产物通过活塞24的排气冲程从ice 20的气缸22排出,并通过排气阀14进入排气歧管18。废气歧管18将燃烧产物作为废气30输送到废气处理系统50。处理系统50将废气30传送到twc 60,以有效地转化废气30的成分(例如,co、hc和nox)。

34.如图1-3中所示,废气流40进入twc 60并穿过支撑体70,该支撑体70可以包括例如由壁74限定的流通通道72。twc 60包括作为载体涂层70设置在支撑体70上的催化剂材料。支撑体70通常包括催化惰性的框架或基体(例如堇青石框架),或本领域已知的适合于接受载体涂层80的其它材料。载体涂层80包括多孔的非金属(即,不是元素金属或金属合金的材料)材料的颗粒,所述多孔的非金属材料诸如金属氧化物或陶瓷材料。在一些实施例中,载体涂层80包括氧化铝、二氧化硅、二氧化铈、氧化锆、二氧化钛、氧化镧和沸石中的一种或多种。在一些实施例中,氧化铝、二氧化硅、二氧化铈、氧化锆、二氧化钛、氧化镧和沸石中的一种或多种可以掺杂有la和nd。如下所述,载体涂层80进一步包括一种或多种催化剂活性颗粒,诸如铂族金属(pgm)的颗粒。通道壁74的高表面积在废气30和催化剂材料之间形成足够的接触,以发生所需的氧化和还原反应。然后,废气处理系统50将来自twc 60的废气流40作为已处理的废气流42传送。已处理的废气32通过排气口52(例如,车辆尾管)从处理系统50排出,例如到周围的大气。

35.用于本文公开的催化反应的合适的twc 60示出在图2中,并且被管道连接在废气处理系统50内,以促进废气流40从中连续通过。 twc 60可以进一步包括壳体或罐62,该壳体或罐62包括相对于废气成分基本上惰性的材料,诸如不锈钢或其它金属合金。罐62被形成具有用于废气30进入的上游入口64和用于废气30排出的下游出口66。罐62的主体在横截面上可以是圆形或椭圆形的,但是其它配置也是可行的,并且其大小设定为容纳施加有催化剂材料的支撑体70。在图2中,已将罐62的楔形部分和支撑体70切掉,以更好地露出延伸穿过其中的内部通道72。

36.支撑体70在图2中示为蜂窝状的整体结构,其具有横向于废气流40(即,沿流动轴线a)的入口面76和出口面78,并且包括由壁74限定的数个小的方形平行的流通通道72,该壁74从支撑体的入口面76纵向延伸到出口面78。由于每个通道72在横截面上是小的,以允许废气流40进入,因此支撑体的入口面76的大小设定为提供适当数量的通道72,以共同容

纳废气流40的所需流速。例如,支撑体70每平方英寸的入口面76的横截面面积可包含约400至900个通道72。尽管已证明挤出陶瓷的蜂窝状整料对于催化剂是有效且耐用的,但是可以使用不同材料和几何配置的其它催化剂支撑体,并且与本文的实施例密切相关。

37.如上所述,并且如图3中所示,载体涂层80被施加到支撑体70的流通通道72的壁74上。通常,诸如twc 60的twc促进了例如在载体涂层80中存在的催化剂金属(例如,pt、pd、rh)之间的目标物质(例如,co、hc、nox)的氧化和还原。图4示出twc 60的横截面示意图,该twc 60包括具有限定废气30的流动路径的入口64和出口64的罐62,在罐62内设置在罐入口64下游的第一催化剂砖601,以及设置在罐62内的第一催化剂砖601的下游的第二催化剂砖602。在一些实施例中,twc 60被配置成使得没有催化剂砖设置在第一催化剂砖601的上游。类似地,在一些此类实施例中,twc 60被配置为在第一催化剂砖601和第二催化剂砖602之间未设置催化剂砖。

38.第一催化剂砖601包括施加到第一支撑体701的第一载体涂层801。第一载体涂层701如上所述包括陶瓷和/或金属氧化物颗粒,以及另外的pd颗粒和rh颗粒。在一些实施例中,第一催化剂砖601的催化剂装填量为至多35g/ft3的pd和至多7.5g/ft3的rh。在一些实施例中,第一催化剂砖601的催化剂装填量为约25 g/ft3的pd至约35 g/ft3的pd和约5.5 g/ft3的rh至约7.5g/ft3的rh,约27.5 g/ft3的pd至约32.5 g/ft3的pd和约6.0 g/ft3的rh至约7.0 g/ft3的rh,约29 g/ft3的pd至约31 g/ft3的pd和约6.25 g/ft3的rh至约6.75 g/ft3的rh或约30 g/ft3的pd和约6.5 g/ft3的rh。在一些实施例中,第一载体涂层801中的pd颗粒具有约3 nm至约30 nm,约4 nm至约20 nm或约5 nm至约10 nm的平均粒径,而第一载体涂层801中的rh颗粒具有约5 nm至约30 nm,约7 nm至约23 nm或约10 nm至约15 nm的平均粒径。

39.第二催化剂砖602包括施加到第二支撑体702上的第二载体涂层802。第二载体涂层702包括如上所述的陶瓷和/或金属氧化物颗粒,以及另外的pt颗粒和rh颗粒。在一些实施例中,第二催化剂砖602的催化剂装填量为至多35 g/ft3的pt和至多7.0 g/ft3的rh。在一些实施例中,第二催化剂砖602的催化剂装填量为约25 g/ft3的pt至约35 g/ft3的pt和约5.0g/ft3的rh至约7.0g/ft3的rh,约27.5g/ft3的pt至约32.5 g/ft3的pt和约5.5 g/ft3的rh至约6.5 g/ft3的rh,约29 g/ft3的pt至约31 g/ft3的pt和约5.75 g/ft3的rh至约6.25 g/ft3的rh或约30 g/ft3的pt和约6 g/ft3的rh。如本领域技术人员通常使用的,twc 60有利地利用第二催化剂砖702中的pt代替pd。具体地,第二催化剂砖702包括小于1g/ft3的pd,小于0.1g/ft3的pd或小于0.01g/ft3的pd。在一些实施例中,第二载体涂层802中的pt颗粒具有约3 nm至约15 nm,约4 nm至约13 nm或约5 nm至约10 nm的平均粒径,而第二表面涂层802中的rh颗粒具有约5 nm至约30 nm,约7 nm至约23 nm或约10 nm至约15 nm的平均粒径。

40.图4描绘第一催化剂砖601和第二催化剂砖602之间的间隙603;在一些此类实施例中,间隙603可包括至多3英寸,至多2英寸或至多1英寸。在其它实施例中,第一催化剂砖601和第二催化剂砖602是离散但邻接的体。在其它实施例中,第一支撑体701和第二支撑体702是共同的整体件。第一催化剂砖601和第二催化剂砖602通常可包括相似的体积。例如,在一些实施例中,第二催化剂砖602具有第一催化剂砖601的体积的约50%至约150%,或约90%至约110%的体积。

41.示例1老化符合本文公开的实施例的包含催化剂材料的第一传统twc和第二twc,并将其

暴露于废气流中以确定每个twc的催化性能。第一twc是传统的基准pd/rh twc,并且包括第一催化剂砖和设置在第一催化剂砖下游的第二催化剂砖。每块砖都包括以750孔/ in2涂覆在堇青石基体壁上的催化载体涂层。第一块砖区域涂覆有上游载体涂层,该上游载体涂层包括al2o3基材料支持的pd,以及ceo

2-zro2混合氧化物和/或氧化铝支持的rh,以实现90.9 g/ft3的pd和4.51 g/ft3的rh的催化剂装填量,以及下游载体涂层,该下游载体涂层包括al2o3基材料支持的pd,以及ceo

2-zro2混合氧化物和/或氧化铝支持的rh,以实现30.3 g/ft3的pd、8.5 g/ft3的rh的催化剂装填量。第二催化剂砖用al2o3基材料支持的pd,以及ceo

2-zro2混合氧化物和/或氧化铝支持的rh进行载体涂覆,以实现30 g/ft3的pd和6.5g/ft3的rh的催化剂装填量。

42.第二twc包括第一催化剂砖和设置在第一催化剂砖下游的第二催化剂砖。每块砖都包括以750孔/ in2涂覆在堇青石基体壁上的催化涂层。第一块砖用al2o3基材料支持的pd,以及ceo

2-zro2混合氧化物和/或氧化铝支持的rh进行载体涂覆,以实现30 g/ft3的pd和6.5 g/ft3的rh的催化剂装填量,以及包括al2o3和/或ceo

2-zro2基材料支持的pd,以及ceo

2-zro2混合氧化物和/或氧化铝支持的rh的下游载体涂层,以实现30 g/ft3的pt、6 g/ft3的rh的催化剂装填量。

43.第一传统twc包括3.20 g的pd和0.46 g的rh。第二twc包括1.06 g的pd,1.06 g的pt和0.46g的rh。每个twc在1050℃下老化50小时,然后在两种条件下暴露于废气流中。图5a示出在ftp 72条件下每个twc的转化性能。图5b示出在us06条件下每个twc的转化性能。可以看出,在几乎所有转化类别中,第二twc(“新系统cc1”)的性能与第一twc(“基准cc1”)相同或更好。

44.尽管上面描述了示例性实施例,但并不意味着这些实施例描述了权利要求所涵盖的所有可能的形式。说明书中使用的词语是描述性的词语而不是限制性的词语,并且应当理解,在不脱离本公开的精神和范围的情况下可以进行各种改变。如前所述,各种实施例的特征可以被组合以形成本发明的其它实施例,这些实施例可能没有明确地描述或示出。尽管可以将各种实施例描述为相对于一个或多个所需的特征提供优点或优于其它实施例或现有技术的实现方式,但是本领域普通技术人员认识到可以折衷一个或多个特征或特性来实现所需的总体系统属性,这取决于特定的应用和实现方式。这些属性可以包括但不限于成本、强度、耐用性、生命周期成本、可销售性、外观、包装、尺寸、可使用性、重量、可制造性、易于组装等。因此,关于一个或多个特性,被描述为相比其他实施例或现有技术实施方式不太理想的实施例不在本公开的范围之外,并且对于特定的应用而言可能是期望的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1