一种液化天然气的冷能梯级耦合回收利用系统的制作方法

1.本发明属于lng冷能回收及利用技术领域,更具体地,涉及一种液化天然气的冷能梯级耦合回收利用系统。

背景技术:

2.lng是为了便于存储和运输天然气,将天然气净化后降温至-162℃所形成的常压液体。lng气化过程中约释放830kj/kg冷量,大型lng接收站一般利用海水作为热源直接气化lng,造成了巨大的能源浪费和环境污染。若可以充分回收lng气化过程释放的冷能,不仅可以实现可观的经济效益和社会效益,对于我国实现“碳达峰、碳中和”目标也具有重要意义。

3.lng来液压力越低、来液温度越低、甲烷含量越高,lng冷能品位就越高。目前,lng冷能利用方式主要包括冷能发电、空分、轻烃回收、制取干冰、粉碎橡胶和冷库空调等,其中冷能发电具有产业链短和风险低等优点,利用lng冷能发电主要采用直接气化膨胀发电法(dc法)、单级有机朗肯循环发电法(单级orc法)、串联或并联双级有机朗肯循环发电法(双级orc法)等,当前大多采用单位质量或单位体积lng冷能发电量或净发电量、系统效率等指标衡量系统优劣。

4.申请公布号为cn108005739a的中国发明专利申请公开了一种采用冷能发电的lng冷能梯级利用方法,该方法采用的是单级dc法+单级orc法,然而,该方法仅设置了一级有机朗肯循环,损失相对较大,每吨lng发电量为45kwh,发电量较低。

5.申请公布号为cn105569752a的中国发明专利申请公开了一种利用lng冷能发电的工艺及装置,该发明专利申请采用了双级orc工艺,两级有机朗肯循环分别对不同温度段的lng冷能进行回收,每一级的循环工质为单一有机工质,工质在气化、冷凝温度和冷热源存在温差,而且第二级循环工质经增压泵加压后直接进入丙烷升温加热器时,产生了较大的损失,每方lng发电量为11.4~12.1kwh。

6.申请公布号为cn106150578a的中国发明专利申请公开了一种多级耦合lng冷能利用循环发电系统,该系统采用了纵向三级循环流程,该循环流程只有第三级循环以海水为热源,使得每一级循环蒸发温度和冷凝温度差值减小,损失虽然得到降低,但是由于第一级循环由第二级循环放热提供热源、第二级循环由第三级循环放热提供热源,导致每一级循环净发电量不高,这种工艺只是简单回收了部分冷能,没有回收低品位lng冷能。根据杨红昌(杨红昌.液化天然气(lng)冷能发电系统的优化研究[d].北京工业大学,2010.)提供的纵向三级循环流程发电量计算结果,当lng来液压力为0.6~7mpa时,系统经过循环工质优选后,每吨lng净发电量为66.5~29.74kwh,lng离开系统温度在-53℃~-47℃,仍然有较高的回收价值。

[0007]

申请公布号为cn108798807a的中国发明专利申请公开了一种lng冷能纵向三级发电与海水淡化系统及其综合利用方法,其中的lng冷能纵向三级发电部分为另一种更为复杂的纵向三级发电系统,但当lng来液压力为0.1mpa时,每吨lng发电量仅为26.1kwh。

[0008]

申请公布号为cn107725129a、cn110925042a和cn105545390a的中国发明专利申请存在第一级或第二级朗肯循环中有机工质蒸发器直接与海水或其他热源换热,产生了较大的损失的问题,导致系统发电量折损。

技术实现要素:

[0009]

本发明的目的在于解决现有的液化天然气冷能回收发电系统的损失大和冷能利用率低的问题。

[0010]

为了实现上述目的,本发明提供一种液化天然气的冷能梯级耦合回收利用系统,该系统包括分别用于实现有机朗肯循环发电的一级冷能发电子系统、二级冷能发电子系统和三级冷能发电子系统,

[0011]

用于实现有机朗肯循环发电或者冷库制冷及制冰的四级冷能利用子系统,

[0012]

以及,用于实现直接气化膨胀发电的五级冷能发电子系统;

[0013]

所述液化天然气被加压至气化压力后依次流经所述一级冷能发电子系统、所述三级冷能发电子系统、所述四级冷能利用子系统和所述五级冷能发电子系统;

[0014]

所述一级冷能发电子系统的做功后的循环工质先作为热介质与液化天然气换热,再作为冷介质依次与所述二级冷能发电子系统的循环工质、所述三级冷能发电子系统的循环工质和所述四级冷能利用子系统的循环工质换热,然后返回所述一级冷能发电子系统并作为冷介质与预定热介质换热,以准备下一次做功;

[0015]

所述二级冷能发电子系统的做功后的循环工质先作为热介质与所述一级冷能发电子系统的循环工质换热,再作为冷介质依次与所述三级冷能发电子系统的循环工质和所述四级冷能利用子系统的循环工质换热,然后返回所述二级冷能发电子系统并作为冷介质与预定热介质换热,以准备下一次做功;

[0016]

所述三级冷能发电子系统的做功后的循环工质先作为热介质同时与液化天然气、所述一级冷能发电子系统的循环工质和所述二级冷能发电子系统的的循环工质进行换热,再作为冷介质与所述四级冷能利用子系统的循环工质换热,然后返回所述三级冷能发电子系统并作为冷介质与预定热介质换热,以准备下一次做功;

[0017]

当所述四级冷能利用子系统用于实现有机朗肯循环发电时,其做功后的循环工质先作为热介质同时与液化天然气、所述一级冷能发电子系统的循环工质、所述二级冷能发电子系统的循环工质和所述三级冷能发电子系统的循环工质换热,再作为冷介质与预定热介质换热,以准备下一次做功;

[0018]

当所述四级冷能利用子系统用于冷库制冷及制冰时,其吸热后的循环工质在作为热介质同时与液化天然气、所述一级冷能发电子系统的循环工质、所述二级冷能发电子系统的循环工质和所述三级冷能发电子系统的循环工质换热后,准备下一次吸热;

[0019]

经所述四级冷能利用子系统流出的天然气在作为冷介质与预定热介质换热后进入所述五级冷能发电子系统做功;

[0020]

经所述五级冷能发电子系统流出的天然气在作为冷介质与预定热介质换热后进入下游输气管道。

[0021]

作为优选的是,所述冷能梯级耦合回收利用系统还包括:

[0022]

液化天然气增压泵,用于将液化天然气来液加压至气化压力。

[0023]

作为优选的是,所述冷能梯级耦合回收利用系统还包括:

[0024]

预定热介质供给子系统,用于供给预定热介质,所述预定热介质为海水;

[0025]

所述预定热介质供给子系统包括海水泵和海水分液器;

[0026]

当所述四级冷能利用子系统用于实现有机朗肯循环发电时,所述海水分液器用于将所述海水泵泵入的海水分为五路,五路海水分别输出至所述一级冷能发电子系统、所述二级冷能发电子系统、所述三级冷能发电子系统、所述四级冷能利用子系统和所述五级冷能发电子系统;

[0027]

当所述四级冷能利用子系统用于冷库制冷及制冰时,所述海水分液器用于将所述海水泵泵入的海水分为四路,四路海水分别输出至所述一级冷能发电子系统、所述二级冷能发电子系统、所述三级冷能发电子系统和所述五级冷能发电子系统。

[0028]

作为优选的是,所述一级冷能发电子系统包括一级工质冷凝器、一级工质泵、一级海水-工质蒸发器和一级膨胀发电机;

[0029]

所述一级海水-工质蒸发器的工质输出端依次通过所述一级膨胀发电机、所述一级工质冷凝器的工质流道、所述一级工质泵、所述二级冷能发电子系统、所述三级冷能发电子系统和所述四级冷能利用子系统与自身的工质输入端相连通;

[0030]

所述液化天然气增压泵的液化天然气输出端接入所述一级工质冷凝器的液化天然气流道;

[0031]

所述海水分液器的第一海水输出端接入所述一级海水-工质蒸发器的海水流道,该海水流道的输出端开放设置。

[0032]

作为优选的是,所述二级冷能发电子系统包括二级工质冷凝器、二级工质泵、二级海水-工质蒸发器和二级膨胀发电机;

[0033]

所述二级海水-工质蒸发器的工质输出端依次通过所述二级膨胀发电机、所述二级工质冷凝器的工质流道、所述二级工质泵、所述三级冷能发电子系统和所述四级冷能利用子系统与自身的工质输入端相连通;

[0034]

所述一级冷能发电子系统的循环工质流经所述二级工质冷凝器的冷介质流道;

[0035]

所述海水分液器的第二海水输出端接入所述二级海水-工质蒸发器的海水流道,该海水流道的输出端开放设置。

[0036]

作为优选的是,所述三级冷能发电子系统包括三级工质冷凝器、三级工质泵、三级海水-工质蒸发器和三级膨胀发电机;

[0037]

所述三级海水-工质蒸发器的工质输出端依次通过所述三级膨胀发电机、所述三级工质冷凝器的工质流道、所述三级工质泵和所述四级冷能利用子系统与自身的工质输入端相连通;

[0038]

所述一级工质冷凝器的液化天然气流道与所述三级工质冷凝器的液化天然气流道相连通;

[0039]

所述二级工质冷凝器的冷介质流道与所述三级工质冷凝器的第一冷介质流道相连通;

[0040]

所述二级冷能发电子系统的循环工质流经所述三级工质冷凝器的第二冷介质流道;

[0041]

所述海水分液器的第三海水输出端接入所述三级海水-工质蒸发器的海水流道,

该海水流道的输出端开放设置。

[0042]

作为优选的是,当用于实现有机朗肯循环发电时,所述四级冷能利用子系统包括四级工质换热器、四级工质泵、四级海水-工质蒸发器和四级膨胀发电机;

[0043]

所述四级海水-工质蒸发器的工质输出端依次通过所述四级膨胀发电机、所述四级工质换热器的工质流道和所述四级工质泵与自身的工质输入端相连通;

[0044]

所述三级工质冷凝器的液化天然气流道接入所述四级工质换热器的液化天然气输入端;

[0045]

所述三级工质冷凝器的第一冷介质流道与所述四级工质换热器的第一冷介质流道相连通;

[0046]

所述三级工质冷凝器的第二冷介质流道与所述四级工质换热器的第二冷介质流道相连通;

[0047]

所述三级冷能发电子系统的循环工质流经所述四级工质换热器的第三冷介质流道相连通;

[0048]

所述海水分液器的第四海水输出端接入所述四级海水-工质蒸发器的海水流道,该海水流道的输出端开放设置。

[0049]

作为优选的是,当用于冷库制冷及制冰时,所述四级冷能利用子系统包括四级工质换热器、四级工质分液器、制冰机换热器、冷库换热器、四级工质集液器和四级工质泵;

[0050]

所述四级工质分液器的第一工质输出端通过所述制冰机换热器的冷介质流道与所述四级工质集液器的第一工质输入端相连通,所述四级工质分液器的第二工质输出端通过所述冷库换热器的冷介质流道与所述四级工质集液器的第二工质输入端相连通,所述四级工质集液器的工质输出端依次通过所述四级工质泵和所述四级工质换热器的工质流道与所述四级工质分液器的工质输入端相连通;

[0051]

所述三级工质冷凝器的液化天然气流道接入所述四级工质换热器的液化天然气输入端;

[0052]

所述三级工质冷凝器的第一冷介质流道与所述四级工质换热器的第一冷介质流道相连通;

[0053]

所述三级工质冷凝器的第二冷介质流道与所述四级工质换热器的第二冷介质流道相连通;

[0054]

所述三级冷能发电子系统的循环工质流经所述四级工质换热器的第三冷介质流道相连通。

[0055]

作为优选的是,所述五级冷能发电子系统包括海水-lng换热器和直接膨胀发电机;

[0056]

所述四级工质换热器的的天然气输出端依次通过所述海水-lng换热器的第一天然气流道、所述直接膨胀发电机和所述海水-lng换热器的第二天然气流道接入所述下游输气管道;

[0057]

所述海水-lng换热器的海水流道与所述海水分液器的相应的海水输出端相连通,该海水流道的输出端开放设置。

[0058]

作为优选的是,所述一级冷能发电子系统的循环工质为由r50制冷剂和r170制冷剂组成的混合工质,其中,所述r50制冷剂与所述r170制冷剂的摩尔比例为1:3~1:6;

[0059]

所述二级冷能发电子系统的循环工质为r170制冷剂;

[0060]

所述三级冷能发电子系统的循环工质为由r170制冷剂和r290制冷剂组成的混合工质,其中,所述r170制冷剂与所述r290制冷剂的摩尔比例为1:6~1:9;

[0061]

当用于实现有机朗肯循环发电时,所述四级冷能利用子系统的循环工质为r290制冷剂;

[0062]

当用于冷库制冷及制冰时,所述四级冷能利用子系统的循环工质为乙二醇水溶液,质量分数为40%。

[0063]

本发明的有益效果在于:

[0064]

本发明的液化天然气的冷能梯级耦合回收利用系统,采用“横纵向多级耦合的有机朗肯循环发电+直接气化膨胀发电”的联合法,即一级冷能发电子系统、三级冷能发电子系统、四级冷能利用子系统与五级冷能发电子系统逐级横向并联,二级冷能发电子系统与一级冷能发电子系统纵向串联,以实现lng冷能的梯级耦合回收与利用。本发明的液化天然气的冷能梯级耦合回收利用系统,将低温段lng冷能用于发电,将高温段lng冷能用于发电或者冷库制冷及制冰,且上一级循环为下一级循环提供部分冷量,从而有效降低了换热过程温度差和损失,使得lng冷能利用率得到了大幅度的提高。

[0065]

本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

[0066]

通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

[0067]

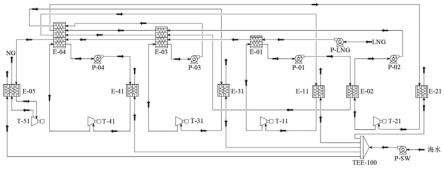

图1示出了根据本发明的实施例的四级冷能利用子系统用于实现有机朗肯循环发电时的液化天然气的冷能梯级耦合回收利用系统的结构示意图;

[0068]

图2示出了根据本发明的实施例的四级冷能利用子系统用于冷库制冷及制冰时的液化天然气的冷能梯级耦合回收利用系统的结构示意图;

[0069]

图3示出了根据本发明的实施例的四级冷能利用子系统用于实现有机朗肯循环发电时的液化天然气的冷能梯级耦合回收利用系统的物流组分说明图,其中:

[0070]

lng、lng-1、lng-2、lng-3:液化天然气;

[0071]

ng、ng-1、ng-2、ng-3:天然气

[0072]

wf-11、wf-12、wf-13、wf-14、wf-15、wf-16、wf-17:r50、r170混合工质;

[0073]

wf-21、wf-22、wf-23、wf-24、wf-25、wf-26:r170工质;

[0074]

wf-31、wf-32、wf-33、wf-34、wf-35:r170、r290混合工质;

[0075]

wf-41、wf-42、wf-43、wf-44:r290工质;

[0076]

sw、w-01、w-11、w-12、w-21、w-22、w-31、w-32、w-41、w-42、w-51、w-52:海水。

具体实施方式

[0077]

下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地

传达给本领域的技术人员。

[0078]

实施例:图1示出了本发明实施例的四级冷能利用子系统用于实现有机朗肯循环发电时的液化天然气的冷能梯级耦合回收利用系统的结构示意图。参照图1,当四级冷能利用子系统用于实现有机朗肯循环发电时,本发明实施例的液化天然气的冷能梯级耦合回收利用系统包括一级冷能发电子系统、二级冷能发电子系统、三级冷能发电子系统、四级冷能利用子系统、五级冷能发电子系统、液化天然气增压泵p-lng和预定热介质供给子系统;

[0079]

其中,五级冷能发电子系统包括海水-lng换热器e-05和直接膨胀发电机t-51,预定热介质供给子系统包括海水泵p-sw和海水分液器tee-100;

[0080]

一级冷能发电子系统、三级冷能发电子系统、四级冷能利用子系统与直接膨胀发电机t-51逐级横向并联,二级冷能发电子系统与一级冷能发电子系统纵向串联,lng依次进入一级冷能发电子系统、三级冷能发电子系统、四级冷能利用子系统、海水-lng换热器e-05和直接膨胀发电机t-51,海水经海水泵p-sw加压后进入一级冷能发电子系统、二级冷能发电子系统、三级冷能发电子系统和四级冷能利用子系统进行热量交换,同时进入五级冷能发电子系统的海水-lng换热器e-05以对离开直接膨胀发电机t-51的天然气进行增温,确保气化后的天然气温度达到管输要求。

[0081]

具体地,一级冷能发电子系统包括一级工质冷凝器e-01、一级工质泵p-01、一级海水-工质蒸发器e-11和一级膨胀发电机t-11,二级冷能发电子系统包括二级工质冷凝器e-02、二级工质泵p-02、二级海水-工质蒸发器e-21和二级膨胀发电机t-21,三级冷能发电子系统包括三级工质冷凝器e-03、三级工质泵p-03、三级海水-工质蒸发器e-31和三级膨胀发电机t-31,四级冷能利用子系统包括四级工质换热器e-04、四级工质泵p-04、四级海水-工质蒸发器e-41和四级膨胀发电机t-41。

[0082]

本发明实施例的液化天然气的冷能梯级耦合回收利用系统的工作流程如下:

[0083]

液化天然气增压泵p-lng将lng来液加压至气化压力,lng依次通过一级工质冷凝器e-01、三级工质冷凝器e-03、四级工质换热器e-04、海水-lng换热器e-05和直接膨胀发电机t-51,再由海水-lng换热器e-05加热至适宜进入下游输气管道的温度。其中,一级冷能发电子系统和三级冷能发电子系统回收了lng的低温液相显热段冷量和lng的潜热段冷量,四级冷能利用子系统回收了lng的高温气相显热段冷量,直接膨胀发电机t-51回收了lng的部分压力

[0084]

在上述过程中,对于一级冷能发电子系统、二级冷能发电子系统、三级冷能发电子系统和四级冷能利用子系统,上一级循环为下一级循环提供部分冷量,具体为:

[0085]

一级冷能发电子系统的循环工质经一级工质泵p-01增压后进入二级工质冷凝器e-02与二级冷能发电子系统的循环工质进行换热,换热后的一级冷能发电子系统的循环工质再进入三级工质冷凝器e-03与三级冷能发电子系统的循环工质进行换热,随后进入四级工质换热器e-04与四级冷能利用子系统的循环工质进行换热,最后返回一级海水-工质蒸发器e-11与海水进行换热。

[0086]

二级冷能发电子系统的循环工质经二级工质泵p-02增压后进入三级工质冷凝器e-03与三级冷能发电子系统的循环工质进行换热,随后进入四级工质换热器e-04与四级冷能利用子系统的循环工质进行换热,最后返回二级海水-工质蒸发器e-21与海水进行换热。

[0087]

三级冷能发电子系统的循环工质经三级工质泵p-03增压后进入四级工质换热器

e-04与四级冷能利用子系统的循环工质进行换热,随后返回三级海水-工质蒸发器e-31与海水进行换热。

[0088]

四级冷能利用子系统的循环工质经四级工质泵p-04增压后进入四级海水-工质蒸发器e-41与海水进行换热。

[0089]

本发明实施例中,一级冷能发电子系统的循环工质为由r50制冷剂和r170制冷剂组成的混合工质,其中,r50制冷剂与r170制冷剂的摩尔比例为1:3~1:6;

[0090]

二级冷能发电子系统的循环工质为r170制冷剂;

[0091]

三级冷能发电子系统的循环工质为由r170制冷剂和r290制冷剂组成的混合工质,其中,r170制冷剂与r290制冷剂的摩尔比例为1:6~1:9;

[0092]

四级冷能利用子系统的循环工质为r290制冷剂。

[0093]

本发明实施例的液化天然气的冷能梯级耦合回收利用系统,采用“横纵向多级耦合的有机朗肯循环发电+直接气化膨胀发电”的联合法,即一级冷能发电子系统、三级冷能发电子系统、四级冷能利用子系统与五级冷能发电子系统逐级横向并联,二级冷能发电子系统与一级冷能发电子系统纵向串联,以实现lng冷能的梯级耦合回收与利用。本发明实施例的液化天然气的冷能梯级耦合回收利用系统,每个有机朗肯循环选取了适用于所在循环温度段的有机工质冷媒,将低温段lng冷能和高温段lng冷能用于发电,且上一级循环为下一级循环提供部分冷量,从而有效降低了换热过程温度差和损失,使得lng冷能利用率得到了大幅度的提高。

[0094]

图2示出了本发明实施例的四级冷能利用子系统用于冷库制冷及制冰时的液化天然气的冷能梯级耦合回收利用系统的结构示意图。参照图2,当四级冷能利用子系统用于冷库制冷及制冰时,与上述四级冷能利用子系统用于实现有机朗肯循环发电时的液化天然气的冷能梯级耦合回收利用系统相比,本发明实施例的液化天然气的冷能梯级耦合回收利用系统的不同之处在于:

[0095]

四级冷能利用子系统包括四级工质换热器e-04、四级工质分液器tee-401、制冰机换热器e-41-2、冷库换热器e-41-1、四级工质集液器mix-401和四级工质泵p-04;

[0096]

四级冷能利用子系统的循环工质在四级工质分液器tee-401中分为两路,一路循环工质前往制冰机换热器e-41-2,另一路循环工质前往冷库换热器e-41-1,换热后的一路循环工质和换热后的另一路循环工质在四级工质集液器mix-401中合为一路,并在经四级工质泵p-04增压和四级工质换热器e-04换热后重新进入四级工质分液器tee-401。

[0097]

本发明实施例中,四级冷能利用子系统的循环工质无需与海水进行换热。

[0098]

本发明实施例的液化天然气的冷能梯级耦合回收利用系统,每个有机朗肯循环选取了适用于所在循环温度段的有机工质冷媒,将低温段lng冷能用于发电,将高温段lng冷能用于制冷,且上一级循环为下一级循环提供部分冷量,从而有效降低了换热过程温度差和损失,使得lng冷能利用率得到了大幅度的提高。

[0099]

本发明实施例的液化天然气的冷能梯级耦合回收利用系统具有以下有益效果:

[0100]

1、一级冷能发电子系统的循环工质在一级工质冷凝器中液化获取了lng冷量后,依次向二级冷能发电子系统、三级冷能发电子系统和四级冷能利用子系统提供冷量,再进入一级海水-工质蒸发器;二级冷能发电子系统的循环工质在二级工质冷凝器中液化获取了一级冷能发电子系统的循环工质的冷量后,先向三级冷能发电子系统和四级冷能利用子

系统提供冷量,再进入二级海水-工质蒸发器。三级冷能发电子系统的循环工质在三级工质冷凝器中液化获取一级冷能发电子系统的循环工质的冷量和二级冷能发电子系统的循环工质的冷量后,先向四级冷能利用子系统提供冷量,再进入三级海水-工质蒸发器。如此设置,避免了循环工质直接与海水换热,提高了冷能利用率。

[0101]

2、基于lng气化特征分段回收lng冷能的温度和压力提高了lng冷回收率。其中,一级冷能发电子系统和三级冷能发电子系统主要针对lng的低温液相显热段、潜热段温度进行回收,四级冷能利用子系统针对lng气化后天然气的高温显热段的温度进行回收,直接膨胀发电机回收lng的部分压力

[0102]

3、实现了lng冷能的梯级利用。将低温段lng冷能用于发电,有效利用了高品位lng冷能,减少了接收站lng气化能耗,产业链短、风险低;高温段lng冷能可以用于发电或制冰和冷库,有效利用了低品位lng冷能,其能耗远低于传统的电压缩制冷工艺,制冰和冷库的运行成本得到大幅降低。实现了lng冷量的梯级回收,克服了lng冷能利用不充分的问题。

[0103]

4、系统选用对环境友好的冷媒r50、r170、r290和乙二醇,与所在循环的lng温度段相适应,换热温差得到降低从而提高系统效率;采用冷媒相变制冷,可充分利用冷媒气化潜热,降低了冷媒循环量;系统工艺简单,对不同气化规模的lng接收站均适用。

[0104]

5、针对沿海大型lng接收站采用海水作为热源气化lng的冷能利用工况,该利用工艺既具备换热网络的新颖性,又具备很强的可操作性,在实际实施时不需再对各级热力循环的温度段划分、工质选择进行大幅调整,便于工程实践。

[0105]

以下基于两个具体示例对本发明实施例的液化天然气的冷能梯级耦合回收利用系统的有效做进一步的说明:

[0106]

具体示例1:

[0107]

假设供本套液化天然气的冷能梯级耦合回收利用系统利用的lng气化规模为每小时150吨。lng自储罐抽出,来液温度为-162℃、压力为0.1mpa、质量流量为150t/h,天然气外输压力要求为0.6mpa,同时要求lng经冷能梯级耦合回收利用系统气化后温度不低于5℃,设计发电能力为13mw。本具体示例中海水温度为20℃,海水经冷却后温降不超过5℃。

[0108]

其中,lng经lng增压泵加压后压力为2mpa,温度为-161℃,进入一级工质冷凝器换热后升温至-88.84℃,再进入三级工质冷凝器换热后升温至-35.54℃,随后进入四级工质换热器升温至-4.8℃,进入海水-lng换热器增温至15℃,进入直接膨胀发电机释放压力最后再次返回海水-lng换热器增温至5℃。

[0109]

一级冷能发电子系统:一级冷能发电子系统的循环工质采用有机混合工质(r50:r170=1:4)。有机混合工质在一级膨胀发电机处膨胀发电后压力为0.18mpa,温度为-83.84℃,有机混合工质通过一级工质冷凝器被降温至-133.7℃;随后进入一级工质泵增压至5.04mpa;增压后的有机混合工质泵送至二级工质冷凝器将冷量传递给二级冷能发电子系统中的有机工质,一级冷能发电子系统的有机混合工质在二级工质冷凝器中增温至-80.03℃,换热后再进入三级工质冷凝器与三级冷能发电子系统的有机混合工质换热至-35℃,随后再进入四级工质换热器与四级冷能利用子系统的工质进行换热增温至-10℃,随后返回一级海水-工质蒸发器与海水换热增温至15℃,压力为4.98mpa,确保了有机混合工质干度不低于1,经海水增温后的有机混合工质蒸汽进入一级膨胀发电机做功发电,发电功率为

5457kw,膨胀后的有机混合工质再次进入一级工质冷凝器从而完成一级冷能发电子系统的整个循环。在该系统中,一级工质泵的功率为517kw。

[0110]

二级冷能发电子系统:二级冷能发电子系统的循环工质采用r170纯工质。r170工质在二级膨胀发电机膨胀发电后压力为0.2mpa,温度为-75.03℃,r170进入二级工质冷凝器与一级冷能发电子系统的有机混合工质换热,降温至-77.3℃;随后r170工质进入二级工质泵增压至3.17mpa;增压后r170工质泵送至三级工质冷凝器与三级冷能发电子系统的有机混合工质换热至-35℃,再进入四级工质换热器与四级冷能利用子系统的有机工质进行换热增温至-10℃,随后返回二级海水-工质蒸发器与海水换热增温至11℃,压力为3.11mpa,确保了r170工质干度不低于1,经海水增温后的r170工质蒸汽进入二级膨胀发电机做功发电,发电功率为1374kw,膨胀后的r170工质再次进入二级工质冷凝器从而完成二级冷能发电子系统的整个循环。在该系统中,二级工质泵的功率为99kw。

[0111]

三级冷能发电子系统:三级冷能发电子系统的循环工质采用有机混合工质(r170:r290=1:9)。有机混合工质在三级膨胀发电机处膨胀发电后压力为0.18mpa,温度为-30.54℃,有机混合工质进入三级工质冷凝器与一级冷能发电子系统的有机混合工质、二级冷能发电子系统的r170工质和lng换热,降温至-42.1℃;随后有机混合工质进入三级工质泵增压至0.82mpa;增压后的有机混合工质泵送至四级工质换热器与四级冷能利用子系统的工质进行换热增温至-10℃,随后返回三级海水-工质蒸发器与海水换热增温至14℃,压力为0.78mpa,确保了有机混合工质干度不低于1,经海水增温后的有机混合工质蒸汽进入三级膨胀发电机做功发电,发电功率为1876kw,膨胀后的有机混合工质再次进入三级工质冷凝器从而完成三级冷能发电子系统的整个循环。在该系统中,三级工质泵的功率为53kw。

[0112]

四级冷能利用子系统:四级冷能利用子系统的冷源由lng、一级冷能发电子系统的有机混合工质、二级冷能发电子系统的r170工质、三级冷能发电子系统的有机混合工质共同提供。四级冷能利用子系统将lng冷能应用于发电,采用的有机工质为r290纯工质。r290工质在四级膨胀发电机处膨胀发电后压力为0.18mpa,温度为1.69℃,随后r290工质进入四级工质泵增压至0.32mpa;增压后的r290工质泵送四级海水-工质蒸发器与海水换热增温至14℃,压力为0.30mpa,确保了r290工质的干度不低于1,经海水增温后的r290工质蒸汽进入四级膨胀发电机做功发电,发电功率为449kw,膨胀后的r290工质再次进入四级工质换热器从而完成四级冷能利用子系统的整个循环。在该系统中,四级工质泵的功率为10kw。

[0113]

图3示出了本发明实施例的四级冷能利用子系统用于实现有机朗肯循环发电时的液化天然气的冷能梯级耦合回收利用系统的物流组分说明图。参照图3,物流ng-2进入直接膨胀发电机释放压力天然气在直接膨胀发电机内压力由1.92mpa降低至0.62mpa,发电功率为4208kw。海水泵将海水增压至0.15mpa,泵送至一级海水-工质蒸发器、二级海水-工质蒸发器、三级海水-工质蒸发器、四级海水-工质蒸发器和海水-lng换热器,海水泵的功率为142kw。

[0114]

本具体示例中,三级工质冷凝器的窄点温差为4.5℃,其他换热设备的窄点温差均为5℃,汽轮器绝热效率为0.8。

[0115]

以下采用发电系统效率、每吨lng发电量和系统冷能利用率来评价系统的性能,评价时以物流lng和物流ng-3为边界:

[0116]

一级膨胀发电机的发电功率为w

t-11

,二级膨胀发电机的发电功率为w

t-21

,三级膨胀

发电机的发电功率为w

t-31

,四级膨胀发电机的发电功率为w

t-41

,直接膨胀发电机的发电功率为w

t-51

,lng增压泵的功率为w

p-lng

,一级工质泵的功率为w

p-01

,二级工质泵的功率为w

p-02

,三级工质泵的功率为w

p-03

,四级工质泵的功率为w

p-04

,海水泵的功率为w

p-sw

,则系统净发电功率为:

[0117]wnet

=w

t-11

+w

t-21

+w

t-31

+w

t-41

+w

t-51-w

p-lng-w

p-01-w

p-02-w

p-03-w

p-04-w

p-sw

[0118]

物流lng焓值为h

lng

,物流ng-3焓值为h

ng-3

,则lng气化前后释放的冷量为:

[0119]qlng

=h

ng-3-h

lng

[0120]

进入系统的lng值为e

lng

,ng-3的值为e

ng-3

,发电系统效率为:

[0121][0122]

系统冷能利用率为:

[0123][0124]

通过上述公式计算,系统净发电功率为12313kw,每吨lng的净发电量折合82.09kwh,lng与ng-3值差为27099kw,计算得到发电系统效率为45.4%。lng气化前后释放的冷量为30814kw,系统冷能利用率为40.0%。本发明实施例作为一种新颖的lng冷能利用工艺系统,其每吨lng净发电量高于现有技术中以海水为热源的横向三级有机朗肯循环和纵向三级有机朗肯循环。同时,也高于目前已经投产的应用有机朗肯循环+直接膨胀发电的lng冷能发电实施项目。

[0125]

本具体示例中,系统中lng的组分见表1:

[0126]

组分摩尔分数甲烷92.11%乙烷4.17%丙烷2.43%异丁烷0.54%正丁烷0.55%异戊烷0.20%

[0127]

表1系统中lng组分表本具体示例中,系统中各物流组分的参数见表2:

[0128]

[0129][0130]

表2系统中各物流组分参数表

[0131]

本具体示例中,系统中各设备的发电功率、功率及系统总输出功和净输出功见表3:

[0132][0133]

表3系统中各设备的发电功率、功率及系统总输出功和净输出功数据表

[0134]

本具体示例与现有lng冷能发电投产项目和文献的数据比较见表4:

[0135][0136]

表4本具体示例与现有lng冷能发电投产项目和文献的数据比较表

[0137]

注:杨红昌.液化天然气(lng)冷能发电系统的优化研究[d].北京工业大学,2010.

[0138]

假设供本套液化天然气的冷能梯级耦合回收利用系统利用的lng气化规模为每小时150吨。lng自储罐抽出,来液温度为-162℃、压力为0.1mpa、质量流量为150t/h,天然气外输压力要求为5.6mpa,同时要求lng经冷能梯级耦合回收利用系统气化后温度不低于5℃,设计发电能力为6mw,制冰能力2800t/d、冷库负荷2800kw。本具体示例中海水温度为20℃,海水经冷却后温降不超过5℃。

[0139]

其中,lng经lng增压泵加压后压力为7mpa,温度为-158.4℃,进入一级工质冷凝器换热后升温至-90.11℃,再进入三级工质冷凝器换热后升温至-35.54℃,随后进入四级工质换热器升温至-14.5℃,进入海水-lng换热器增温至15℃,进入直接膨胀发电机释放压力

最后再次返回海水-lng换热器增温至5℃。

[0140]

一级冷能发电子系统:一级冷能发电子系统的循环工质采用有机混合工质(r50:r170=1:3)。有机混合工质在一级膨胀发电机处膨胀发电后压力为0.18mpa,温度为-85.11℃,有机混合工质通过一级工质冷凝器被降温至-136.1℃;随后进入一级工质泵增压至5.46mpa;增压后的有机混合工质泵送至二级工质冷凝器将冷量传递给二级冷能发电子系统的有机工质,一级冷能发电子系统的有机混合工质在二级工质冷凝器中增温至-80.03℃,换热后再进入三级工质冷凝器与三级冷能发电子系统中的有机混合工质换热至-35℃,随后再进入四级工质换热器与四级冷能利用子系统的有机工质进行换热增温至-15℃,随后返回一级海水-工质蒸发器与海水换热增温至15℃,压力为5.40mpa,确保了有机混合工质干度不低于1,经海水增温后的有机混合工质蒸汽进入一级膨胀发电机做功发电,发电功率为2517kw,膨胀后的有机混合工质再次进入一级工质冷凝器从而完成一级冷能发电系统的整个循环。在该系统中,一级工质泵的功率为261kw。

[0141]

二级冷能发电子系统:二级冷能发电子系统的循环工质采用r170纯工质。r170工质在二级膨胀发电机处膨胀发电后压力为0.2mpa,温度为-75.03℃,r170工质进入二级工质冷凝器与一级冷能发电子系统的有机混合工质换热,降温至-77.3℃;随后r170工质进入二级工质泵增压至3.17mpa;增压后的r170工质泵送至三级工质冷凝器与三级冷能发电子系统的有机混合工质换热至-35℃,再进入四级工质换热器与四级冷能利用子系统的有机工质进行换热增温至-15℃,随后返回二级海水-工质蒸发器与海水换热增温至11℃,压力为3.11mpa,确保了r170工质的干度不低于1,经海水增温后的r170工质蒸汽进入二级膨胀发电机做功发电,发电功率为669kw,膨胀后的r170工质再次进入二级工质冷凝器从而完成二级冷能发电子系统的整个循环。在该系统中,二级工质泵的功率为48kw。

[0142]

三级冷能发电子系统:三级冷能发电子系统的循环工质采用有机混合工质(r170:r290=1:9)。有机混合工质在三级膨胀发电机处膨胀发电后压力为0.18mpa,温度为-30.54℃,有机混合工质进入三级工质冷凝器与一级冷能发电子系统的有机混合工质、二级冷能发电子系统的r170工质和lng换热,降温至-42.1℃;随后有机混合工质进入三级工质泵增压至0.82mpa;增压后的有机混合工质泵送至四级工质换热器与四级冷能利用子系统的有机工质进行换热增温至-15℃,随后返回三级海水-工质蒸发器与海水换热增温至14℃,压力为0.78mpa,确保了有机混合工质的干度不低于1,经海水增温后的有机混合工质蒸汽进入三级膨胀发电机做功发电,发电功率为2170kw,膨胀后的有机混合工质再次进入三级工质冷凝器从而完成三级冷能发电子系统的整个循环。在该系统中,三级工质泵的功率为62kw。

[0143]

四级冷能利用子系统:四级冷能利用子系统的冷源由lng、一级冷能发电子系统的有机混合工质、二级冷能发电子系统的r170工质、三级冷能发电子系统的有机混合工质共同提供。四级冷能利用子系统将lng冷能应用于制冰和冷库,采用的工质为乙二醇水溶液,其质量分数为40%。乙二醇水溶液经四级工质泵增压后压力为0.4mpa,温度为-10℃。增压后的乙二醇水溶液进入四级工质换热器降温至-15.33℃,经四级工质分液器后分成两路,其中60%的乙二醇水溶液工质前往制冰机换热器,换热后温度为-10℃,制冰能力为118t/h,另40%的乙二醇水溶液前往冷库换热器,根据冷库利用方式,换热后温度区间为-10℃,制冷能力为2803kw,换热后的两路乙二醇水溶液工质进入四级工质集液器合为一路,并再

次进入四级工质泵增压从而完成四级冷能利用子系统的整个循环。在该系统中,四级工质泵的功率为48kw。

[0144]

物流ng-2进入直接膨胀发电机释放压力天然气在直接膨胀发电机内压力由6.92mpa降低至5.62mpa,发电功率为731kw。海水泵将海水增压至0.15mpa,泵送至一级海水-工质蒸发器、二级海水-工质蒸发器、三级海水-工质蒸发器以及海水-lng换热器,海水泵的功率为86kw。

[0145]

本具体示例中,三级工质冷凝器的窄点温差为4.5℃,其他换热设备的窄点温差均大于5℃,汽轮器绝热效率为0.8。

[0146]

本具体示例中,系统净发电功率为4747kw,净发电量较具体示例1低的主要原因是lng外输压力要求较高,lng泵功耗高,且lng压力得不到释放造成的。本具体示例中,每吨lng的净发电量折合31.65kwh,同时可以获得冰2832吨/天、具备冷库制冷能力2803kw,系统整体效率为39.8%。lng气化前后释放的冷量为31443kw,系统冷能利用率为37.4%。

[0147]

本具体示例中,系统中各设备的发电功率、功率及系统总发电量和净发电量见表5:

[0148][0149]

表5系统中各设备的发电功率、功率及系统总发电量和净发电量数据表

[0150]

本发明实施例的液化天然气的冷能梯级耦合回收利用系统,利用横纵向多级耦合的有机朗肯循环发电+直接气化膨胀发电法回收高品位lng冷能,并将低品位lng冷能用于发电或制冰和冷库,实现了冷能梯级利用。本发明实施例的液化天然气的冷能梯级耦合回收利用系统基于lng气化特征分段回收lng冷能的温度和压力上级循环在冷凝器中液化获取冷量后,首先向下级循环提供冷量,再进入工质蒸发器,此设计避免了循环工质直接与海水换热,提高了冷能回收率,是一种新颖的lng冷能利用工艺系统。

[0151]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1