尾气后处理封装的制作方法

1.本发明涉及一种尾气后处理封装,属于发动机尾气后处理技术领域。

背景技术:

2.随着排放法规的升级,一些尾气后处理封装包括柴油颗粒捕集器。柴油颗粒捕集器用以收集柴油尾气中的颗粒物,当收集到一定程度时,需要对柴油颗粒捕集器进行清理,否则会严重增加系统的背压,不利于系统的正常运行。

3.如何设置位于所述柴油颗粒捕集器两侧的压差管且保证压差管与外壳体连接处的密封性,是所属技术领域的技术人员需要解决的技术问题。

技术实现要素:

4.本发明的目的在于提供一种结构简单且密封效果较好的尾气后处理封装。

5.为实现上述目的,本发明采用如下技术方案:一种尾气后处理封装,其包括外壳体以及位于所述外壳体内的第一后处理组件以及位于所述第一后处理组件的下游的第二后处理组件;所述第一后处理组件包括第一壳体以及封装在所述第一壳体中的第一后处理载体;所述外壳体包括筒体部,所述筒体部包括收容腔;所述第二后处理组件包括部分收容于所述收容腔中的第二壳体以及封装在所述第二壳体内的柴油颗粒捕集器,所述尾气后处理封装包括位于所述柴油颗粒捕集器的上游且与所述柴油颗粒捕集器相连通的第一腔体以及位于所述柴油颗粒捕集器的下游且与所述柴油颗粒捕集器相连通的第二腔体;所述外壳体包括位于外侧的第一外壳体以及位于内侧的第二外壳体,所述第一外壳体设有向内凹陷的第一凹陷部以及位于所述第一凹陷部的底部的第一平板部,所述第二外壳体包括贴合于所述第一平板部的下方的第二平板部;所述尾气后处理封装还包括第一压差管组件以及第二压差管组件,其中所述第一压差管组件包括第一压差管以及固定在所述第一压差管上的第一垫片,所述第一垫片贴合于所述第二平板部的下方,所述第一压差管与所述第一腔体相连通;所述第二压差管组件包括第二压差管,所述第二压差管与所述第二腔体相连通。

6.作为本发明进一步改进的技术方案,所述第一腔体位于所述筒体部内且位于所述第一后处理载体以及所述柴油颗粒捕集器之间。

7.作为本发明进一步改进的技术方案,所述第一压差管组件包括焊接于所述筒体部上的第一座体,所述第一压差管的一端焊接于所述第一座体,所述第一压差管的另一端穿过所述第二平板部和所述第一平板部以延伸出所述外壳体。

8.作为本发明进一步改进的技术方案,所述第一垫片焊接于所述第一压差管。

9.作为本发明进一步改进的技术方案,所述第一垫片、所述第二平板部以及所述第一平板部三者焊接在一起。

10.作为本发明进一步改进的技术方案,所述第一外壳体设有向内凹陷的第二凹陷部以及位于所述第二凹陷部的底部的第三平板部,所述第二外壳体包括贴合于所述第三平板部的下方的第四平板部;所述第二压差管组件包括固定在所述第二压差管上的第二垫片,

所述第二垫片贴合于所述第四平板部的下方。

11.作为本发明进一步改进的技术方案,所述第二垫片焊接于所述第二压差管。

12.作为本发明进一步改进的技术方案,所述第二垫片、所述第四平板部以及所述第三平板部三者焊接在一起。

13.作为本发明进一步改进的技术方案,所述尾气后处理封装包括隔板,所述筒体部固定在所述隔板上,所述第二腔体位于所述隔板的一侧;所述第二压差管组件包括焊接于所述隔板上的第二座体,所述第二压差管的一端焊接于所述第二座体,所述第二压差管的另一端穿过所述第四平板部和所述第三平板部以延伸出所述外壳体。

14.作为本发明进一步改进的技术方案,所述第二压差管呈l形。

15.相较于现有技术,本发明的尾气后处理封装的所述第一外壳体设有向内凹陷的第一凹陷部以及位于所述第一凹陷部的底部的第一平板部,所述第二外壳体包括贴合于所述第一平板部的下方的第二平板部,所述第一压差管组件的所述第一垫片贴合于所述第二平板部的下方,如此设置,便于将所述第一压差管穿过所述第一外壳体以及第二外壳体,简化了结构,提高了所述第一压差管组件与所述第一外壳体以及所述第二外壳体相连接处的密封性。

附图说明

16.图1是本发明尾气后处理封装在一种实施方式中的立体示意图。

17.图2是图1的主视图。

18.图3是图1的部分立体分解图。

19.图4是去除图1中部分外壳体后的立体示意图。

20.图5是第一压差管组件以及第二压差管组件的立体示意图。

21.图6是沿图2中a

‑

a线的剖面示意图。

22.图7是沿图2中b

‑

b线的剖面示意图。

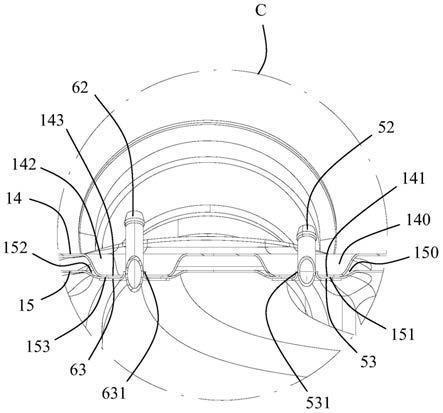

23.图8是图7中画圈部分c的局部放大图。

具体实施方式

24.下面将结合附图详细地对本发明的具体实施方式进行描述,其中如果存在若干具体实施方式,在不冲突的情况下,这些实施方式中的特征可以相互组合。当描述涉及附图时,除非另有说明,不同附图中相同的数字或者符号表示相同或相似的要素。以下示例性具体实施方式中所描述的内容并不代表本发明的所有实施方式,相反,它们仅是与本发明的权利要求书中所记载的、与本发明相一致的产品的例子。

25.在本发明中使用的术语是仅仅出于描述具体实施方式的目的,而非旨在限制本发明的保护范围。应当理解,本发明的说明书以及权利要求书中所使用的,例如“第一”、“第二”以及类似的词语,并不表示任何顺序、数量或者重要性,而只是用来区分特征的命名。

26.请参图1至图8所示,本发明揭示了一种尾气后处理封装100,其包括外壳体1、位于所述外壳体1内的第一后处理载体组件2、位于所述第一后处理组件2的下游的第二后处理组件3、第一压差管组件5以及第二压差管组件6。所述外壳体1包括筒体部11以及用以拆卸所述第二后处理组件3的开口12。所述筒体部11包括收容腔110以及向内凸伸入所述收容腔

110中且用以定位所述第二后处理组件3的凸起112。在本发明图示的实施方式中,所述凸起112为若干个且沿所述筒体部11的周向分布,每一个所述凸起112沿所述筒体部11 的轴向延伸。所述第一后处理载体组件2以及所述第二后处理组件3均至少部分收容于所述收容腔110中,且沿所述筒体部11的轴向间隔布置。

27.此外,所述外壳体1还包括位于外侧的第一外壳体14、位于内侧的第二外壳体15以及固定在所述第一外壳体14和所述第二外壳体15内的隔板16。

28.在本发明图示的实施方式中,所述第一后处理组件2包括第一壳体21以及封装在所述第一壳体21中的第一后处理载体22。所述第一后处理载体22为柴油氧化催化剂(doc)。

29.所述第二后处理组件3包括部分收容于所述收容腔110中的第二壳体31 以及封装在所述第二壳体31内的柴油颗粒捕集器(dpf)32。所述筒体部11 设有导引所述第一壳体21以及所述第二壳体31插入所述收容腔110中的喇叭口111。所述第一壳体21与所述第二壳体31在安装到位后沿所述筒体部11的轴向间隔设置。

30.所述尾气后处理封装100包括位于所述柴油颗粒捕集器32的上游且与所述柴油颗粒捕集器32相连通的第一腔体171以及位于所述柴油颗粒捕集器32的下游且与所述柴油颗粒捕集器32相连通的第二腔体172。在本发明图示的实施方式中,所述第一腔体171位于所述筒体部11内且位于所述第一后处理载体 22以及所述柴油颗粒捕集器32之间。所述第二腔体172位于所述隔板16远离所述第一后处理载体22的一侧。

31.所述第二壳体31包括靠近所述第一后处理载体22的第一端部311以及远离所述第一后处理载体22的第二端部312。所述凸起112用以定位所述第一端部311。所述第二端部312包括固定在所述第二壳体31上的固定挡圈3121。

32.所述第二后处理组件3包括套接在所述第二端部312上的密封件33。所述密封件33为密封圈。所述密封件33沿周向密封在所述第一筒体部11和所述第二壳体31之间。所述固定挡圈3121用以阻止所述密封件33从一侧滑出所述第二壳体31。所述第二后处理组件3还包括套接在所述第二壳体31上且用以阻止所述密封件33从另一侧滑出所述第二壳体31的止挡环34。所述密封件33 沿轴向被固定在所述固定挡圈3121和所述止挡环34之间。

33.所述第二后处理组件3还包括与所述第二壳体31相连的连接部35以及固定于所述连接部35的端盖36。所述连接部35设有与所述第二腔体172相连通的若干气流出口孔351,以将流经所述柴油颗粒捕集器32的尾气从所述气流出口孔351中流出,并流入所述第二腔体172中。

34.所述外壳体1设有第一法兰部13,所述连接部35设有第二法兰部352,所述尾气后处理封装100还包括将所述第一法兰部13和所述第二法兰部352连接在一起的卡箍4,以便于拆卸所述第二后处理组件3。

35.本发明的密封件33套接在所述第二端部312上,使所述密封件33位于远离所述第一后处理组件2的一侧,从而降低了将所述第二后处理组件3安装于所述筒体部11中时所述密封件33的行程,减少了所述密封件33与其它零件的摩擦,提高了所述尾气后处理封装100的密封效果,特别是提高了将拆卸后的所述第二后处理组件3再安装到所述筒体部11中时密封性。

36.所述第一外壳体14设有向内凹陷的第一凹陷部140、位于所述第一凹陷部 140的底部的第一平板部141、向内凹陷的第二凹陷部142以及位于所述第二凹陷部142的底部的

第三平板部143。优选地,所述第一凹陷部140以及所述第二凹陷部142是由向内冲压所述第一外壳体14而形成的。

37.所述第二外壳体15设有向内凹陷的第三凹陷部150、位于所述第三凹陷部 150的底部的第二平板部151、向内凹陷的第四凹陷部152以及位于所述第四凹陷部152的底部的第四平板部153。优选地,所述第三凹陷部150以及所述第四凹陷部152是由向内冲压所述第二外壳体15而形成的。所述第二平板部151 贴合于所述第一平板部141的下方,所述第四平板部153贴合于所述第三平板部143的下方。

38.所述第一压差管组件5包括焊接于所述筒体部11上的第一座体51、焊接于所述第一座体51的第一压差管52以及固定在所述第一压差管52上的第一垫片53。所述第一压差管52的一端焊接于所述第一座体51,使所述第一压差管 52与所述第一腔体171相连通;所述第一压差管52的另一端穿过所述第二平板部151和所述第一平板部141以延伸出所述外壳体1。所述第一垫片53贴合于所述第二平板部151的下方。优选地,所述第一垫片53、所述第二平板部151 以及所述第一平板部141三者焊接在一起。所述第一垫片53设有向上穿过所述第二平板部151以及所述第一平板部141的第一凸缘部531,以提高密封性。

39.所述第二压差管组件6大致呈l形,其包括焊接于所述隔板16上的第二座体61、焊接于所述第二座体61的第二压差管62以及固定在所述第二压差管 62上的第二垫片63。所述第二压差管62的一端焊接于所述第二座体61,使所述第二压差管62与所述第二腔体172相连通;所述第二压差管62的另一端穿过所述第四平板部153和所述第三平板部143以延伸出所述外壳体1。所述第二垫片63贴合于所述第四平板部153的下方。优选地,所述第二垫片63、所述第四平板部153以及所述第三平板部143三者焊接在一起。所述第二垫片63 设有向上穿过所述第四平板部153以及所述第三平板部143的第二凸缘部631,以提高密封性。

40.相较于现有技术,本发明的尾气后处理封装100的所述第一外壳体14设有向内凹陷的第一凹陷部140以及位于所述第一凹陷部140的底部的第一平板部 141,所述第二外壳体15包括贴合于所述第一平板部141的下方的第二平板部 151,所述第一压差管组件5的所述第一垫片53贴合于所述第二平板部151的下方,如此设置,便于将所述第一压差管52穿过所述第一外壳体14以及第二外壳体15,简化了结构,提高了所述第一压差管组件5与所述第一外壳体14 以及所述第二外壳体15相连接处的密封性。所述第二压差管组件6组件的密封结构与所述第一压差管52相同,本发明对此不再赘述。

41.以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,对本说明书的理解应该以所属技术领域的技术人员为基础,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1