适应发动机变推力工况的伺服机构液动机能源匹配方法与流程

1.本发明属于火箭伺服机构设计领域,涉及一种适应液氧煤油发动机变推力工况的伺服机构液动机能源匹配方法。

背景技术:

2.目前国内外液氧煤油火箭已采用发动机变推力调节技术,以降低飞行动压和过载。该技术导致泵后煤油压力显著变化,这对配套伺服机构提出了适应性的使用要求。对于直接引流发动机高压煤油驱动作动器的伺服机构方案而言,煤油压力大范围变化,将导致伺服阀供油压力偏离额定设计工况,影响控制性能。

技术实现要素:

3.本发明解决的技术问题是:克服现有技术的不足,提出一种适应发动机变推力工况的伺服机构液动机能源匹配方法,在液氧煤油发动机推力大范围调节时,确保伺服阀供油压力在额定设计工况内,实现伺服动力组件转速的稳定控制、伺服机构引流能源功率与液压能源功率的合理匹配。

4.本发明解决技术的方案是:

5.适应发动机变推力工况的伺服机构液动机能源匹配方法,该方法的步骤包括:

6.步骤一,获取伺服机构持续摆动速度ω、伺服机构摇摆力臂r、伺服机构能源参数和结构参数;所述能源参数包括引流煤油压力p

m

、引流回油压力p

m0

、系统额定工作压力p

p

、液压泵回油压力p

p0

、恒速阀固定节流孔处的压降δp

v

、液动机综合效率η

m

、液动机容积效率η

mv

、液压泵综合效率η

p

、液压泵容积效率η

pv

、液压泵工作转速n

p

和液动机工作转速n

m

;结构参数包括作动器活塞面积a;恒速阀串联在液动机进油口处;

7.步骤二,根据步骤一获取的伺服机构持续摆动速度ω、伺服机构摇摆力臂r、伺服机构能源参数和结构参数,计算液压泵排量v

p

的设计范围,从设计范围中选定一个满足要求的液压泵排量值v

p

′

;

8.液压泵排量v

p

的设计范围满足

9.步骤三,液动机与液压泵采用共轴设计,即n

m

=n

p

,考虑液动机输出功率和液压泵输入功率的功率平衡关系,根据步骤二选定的液压泵排量v

′

p

来计算液动机排量v

m

的设计范围,从设计范围中选定一个满足要求的液动机排量值v

′

m

;

10.液动机排量v

m

的设计范围满足

11.步骤四,根据步骤二和步骤三选定的液压泵排量v

′

p

和液动机排量v

′

m

,对引流压力变化下的恒速功能进行验证,验证通过后,即完成伺服机构液动机能源匹配。

12.恒速阀包括定差减压阀和固定节流孔,固定节流孔设置在定差减压阀的出油口

处,恒速阀阀芯开口x

v

将随引流煤油压力p

m

变化,使固定节流孔前后压差保持恒定,从而使油液流速恒定。

13.所述步骤四中,利用如下方法验证选定的液压泵排量v

′

p

和液动机排量v

′

m

:

14.s1,根据选定的液压泵排量v

′

p

和液动机排量v

′

m

,计算恒速阀固定节流孔的横截面积a0和液动机上的压降δp

m

;

15.s2,利用液动机上的压降δp

m

、恒速阀固定节流孔处的压降δp

v

及引流煤油压力p

m

的变化范围,计算恒速阀阀芯上的压降δp

s

的范围;

16.s3,根据恒速阀固定节流孔的横截面积a0和恒速阀阀芯上的压降δp

s

的范围,计算恒速阀阀芯开口x

v

;

17.s4,若计算所得的恒速阀阀芯开口x

v

在合理范围内,则验证通过,否则重新选定液压泵排量v

′

p

和液动机排量v

′

m

。

18.所述步骤s4中,恒速阀阀芯开口x

v

合理范围为0.2~1.5mm。

19.所述步骤s1中,利用如下公式计算液动机上的压降δp

m

;

[0020][0021]

式中,p

v2

为恒速阀阀芯上端压力。

[0022]

所述步骤s1中,恒速阀固定节流孔的横截面积a0满足:

[0023][0024]

其中,c

d0

为固定节流孔的流量系数,ρ为引流煤油的密度。

[0025]

所述步骤s3中,利用如下公式计算恒速阀阀芯上的压降δp

s

的范围:

[0026]

δp

s

=p

m

‑

p

m0

‑

δp

v

‑

δp

m

。

[0027]

所述步骤s3中,利用如下公式计算恒速阀阀芯开口x

v

;

[0028][0029]

其中,c

sv

为恒速阀阀芯处的流量系数,w

sv

为固定节流孔的面积梯度。

[0030]

本发明与现有技术相比的有益效果是:

[0031]

(1)本发明方法简单高效,易实施,可根据引流煤油压力的变化范围,快速确定伺服机构液压泵、液动机排量的合理比值;

[0032]

(2)采用该设计方法,可保证在液氧煤油发动机大范围变推力调节下引流能源功率与系统液压能源功率合理匹配,且有余量,确保伺服阀供油压力在额定设计工况内,实现伺服动力组件转速恒定,伺服机构自适应控制。

附图说明

[0033]

图1为液动机引流式伺服机构工作原理图;

[0034]

图2为简化的伺服能源装置模型图;

[0035]

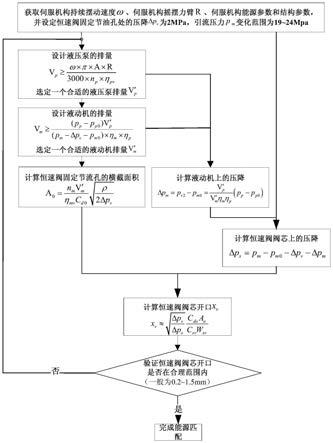

图3为本发明能源匹配方法流程图。

具体实施方式

[0036]

下面结合附图对本发明作进一步阐述。

[0037]

本发明采用液动机引流发动机高压煤油方案,提出了一种伺服机构液动机能源匹配方法,以适应发动机的变推力工况。

[0038]

本发明采用恒速液动机引流方案,将引流能源和系统液压能源的功率进行合理匹配,快速确定液压泵与液动机排量,并通过恒速阀保持动力组件转速恒定,以适应发动机推力调节导致的泵后煤油压力大范围变化。

[0039]

液动机引流式伺服机构工作原理图如图1。发动机一级泵后高压煤油经软管、引流高压煤油过滤器6、恒速阀5进入液动机1,驱动液动机1旋转,恒速阀5维持液动机1转速恒定输出。液动机1通过超越离合器4带动电机2旋转,再带动液压泵3高速旋转,产生作动器所需的液压能源。做完功的煤油从液动机出油口排出,经回油低压煤油油滤7和软管返回发动机泵前。

[0040]

液氧煤油发动机在推力调节工况下,一级泵后煤油压力显著降低,对于恒定运转的液动机而言,其输入功率也降低。为了维持最低节流工况下,伺服机构能源系统的稳定工作,需要调整输入能源和系统液压能源功率的匹配关系。简化的伺服能源装置模型如图2。飞行过程中,电机不工作,此处进行省略。

[0041]

获取伺服机构持续摆动速度ω、伺服机构摇摆力臂r、伺服机构能源参数和结构参数;其中能源参数包括引流煤油压力p

m

、引流回油压力p

m0

、系统额定工作压力p

p

、液压泵回油压力p

p0

、恒速阀固定节流孔处的压降δp

v

、液动机综合效率η

m

、液动机容积效率η

mv

、液压泵综合效率η

p

、液压泵容积效率η

pv

、液压泵工作转速n

p

和液动机工作转速n

m

;结构参数包括作动器活塞面积a。

[0042]

液动机输出功率p

m

与液动机引流煤油压力p

m

的关系如式(1)所示。

[0043][0044]

发动机节流运行,引流煤油压力p

m

将降低,因此液动机输出功率p

m

将减小。

[0045]

液压能源的功率由液压泵功率决定。伺服机构液压泵输入功率p

p

由式(2)确定。

[0046][0047]

考虑功率平衡关系并保留设计余量有:

[0048]

p

m

≥p

p

ꢀꢀꢀ

(3)

[0049]

液动机与液压泵采用共轴设计,因此有:

[0050]

n

m

=n

p

ꢀꢀꢀ

(4)

[0051]

联立式(1)~式(4)可得液压泵排量与液动机排量的关系如式(5)所示:

[0052][0053]

v

p

为液压泵排量,v

m

为液动机排量。

[0054]

由式(5)可知,液动机输入能源和液压功率的匹配,只需针对推力调节工况,将液压泵与液动机排量比取值恰当,就可适应发动机引流压力及推力的大范围变化。

[0055]

保持动力组件转速恒定的方法是在液动机进油口串入一个恒速阀,恒速阀由定差减压阀与固定节流口组成,定差减压阀使固定节流孔前后压差保持恒定,从而油液流速恒定。若引流煤油压力p

m

减小,则恒速阀阀芯下端压力p

v1

将随之减小,阀芯下端的压力p

v1

与阀芯上端压力p

v2

的差值减小。在弹簧作用力下,整个阀体向下移动,阀芯开口x

v

变大,通过恒速阀的流量q

m

增大,又使p

v1

增大,p

v1

与p

v2

的差值减小,达到新的平衡,反之亦然。

[0056]

恒速阀的特性函数如式(6)~(8)。

[0057][0058][0059]

a

s

(p

v1

‑

p

v2

)=k

s

x

s

+f

f

(x

v

)

ꢀꢀꢀ

(8)

[0060]

其中,a

s

为恒速阀阀芯的横截面积,k

s

为恒速阀内部弹簧刚度,x

s

为恒速阀弹簧预压缩量,f

f

(x

v

)为恒速阀阀芯处的液动力。c

d0

为固定节流孔的流量系数,ρ为引流煤油的密度。c

sv

为恒速阀阀芯处的流量系数,w

sv

为固定节流孔的面积梯度。a0为恒速阀固定节流孔的横截面积。

[0061]

式(6)表示由发动机进入恒速阀阀芯的流量,式(7)表示通过固定节流孔的流量。恒速阀固定节流孔处的压降δp

v

基本不变,可视为常数,则式(7)中流量q

m

为常数。为保证式(6)中流量q

m

为常数,恒速阀阀芯开口x

v

将随引流煤油压力p

m

变化。

[0062]

式(8)为恒速阀阀芯两侧的力平衡公式。一般而言,弹簧力远大于阀芯处的液动力f

f

(x

v

),则恒速阀固定节流孔处的压降δp

v

可近似为式(9),阀芯上压降δp

s

如式(10),液动机上的压降δp

m

如式(11)。

[0063][0064][0065][0066]

因此引流高压煤油压力p

m

可表示为:

[0067][0068]

由式(12)可看出,仅引流高压煤油压力p

m

和恒速阀阀芯开口x

v

为变化量,即恒速阀可以通过调节阀芯开口来适应引流压力的变化。

[0069]

如图3所示,本发明能源匹配方法的具体实施步骤为:

[0070]

步骤一,获取伺服机构持续摆动速度ω、伺服机构摇摆力臂r、伺服机构能源参数和结构参数;所述能源参数包括引流煤油压力p

m

、引流回油压力p

m0

、系统额定工作压力p

p

、液压泵回油压力p

p0

、恒速阀固定节流孔处的压降δp

v

、液动机综合效率η

m

、液动机容积效率

η

mv

、液压泵综合效率η

p

、液压泵容积效率η

pv

、液压泵工作转速n

p

,液动机工作转速n

m

;结构参数包括作动器活塞面积a;

[0071]

步骤二,根据步骤一获取的伺服机构持续摆动速度指标ω、伺服机构摇摆力臂r、伺服机构能源参数和结构参数,计算液压泵排量v

p

的最小设计值,从中选定一个满足要求的液压泵排量v

p

′

,可保留一定裕量;

[0072]

液压泵的排量v

p

满足

[0073]

步骤三,液动机与液压泵采用共轴设计即n

m

=n

p

,并考虑液动机输出功率和液压泵输入功率的功率平衡关系,根据步骤二选定的液压泵排量v

′

p

来计算液动机排量v

m

的最小设计值,从中选定一个满足要求的液动机排量v

′

m

,可保留一定裕量;

[0074]

液动机的排量v

m

满足

[0075]

步骤四,根据步骤二和步骤三选定的液压泵排量v

′

p

和液动机排量v

′

m

,对引流压力变化下的恒速功能进行验证,若通过,则完成能源匹配。

[0076]

步骤四中,利用如下方法验证选定的液压泵排量v

′

p

和液动机排量v

′

m

是否合适:

[0077]

s1,根据选定的液压泵排量v

′

p

和液动机排量v

′

m

,计算恒速阀固定节流孔的横截面积a0和液动机上的压降δp

m

;

[0078][0079][0080]

s2,设定恒速阀固定节流孔处的压降δp

v

=2mpa,引流煤油压力p

m

的变化范围为19~24mpa,结合s1所得的液动机上的压降δp

m

,计算恒速阀阀芯上的压降δp

s

的范围;

[0081]

δp

s

=p

m

‑

p

m0

‑

δp

v

‑

δp

m

[0082]

s3,根据恒速阀固定节流孔的横截面积a0和恒速阀阀芯上的压降δp

s

的范围,计算恒速阀阀芯开口x

v

的范围;

[0083][0084]

s4,若s3中所得的恒速阀阀芯开口x

v

的范围在合理范围0.2~1.5mm内,则认为选定的液压泵排量v

p

′

和液动机排量v

m

′

合适,否则,需要重新选定。

[0085]

实施例:

[0086]

液压泵排量、液动机排量的设计及引流压力与恒速阀阀芯开口匹配计算流程如图3。发动机推力调节工况下伺服机构主要设计参数如表1。

[0087]

表1伺服机构主要设计参数

[0088][0089][0090]

根据不同的引流煤油压力,计算液动机内部参数,结果如表2。可清楚的看出,恒速阀可通过改变阀芯开口,来调节阀体处的压降,以适应不同的引流煤油压力。

[0091]

表2液动机主要计算参数

[0092][0093]

试验证明,上述参数设计可以适应引流煤油压力变化,实现液压能源与煤油能源功率合理匹配,保证伺服阀供油压力在额定设计工况内,并可保持动力组件转速恒定。

[0094]

本发明可根据引流煤油压力的变化范围,快速确定液压泵、液动机排量的合理比值,确保伺服阀供油压力在额定设计工况内,实现引流能源功率与液压能源功率匹配,并通过液动机进油口处的恒速阀保持动力组件转速恒定。

[0095]

本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1