进气管的制作方法

1.本说明书中公开的技术涉及一种进气管。详细地讲,涉及一种具备增压器的内燃机即带增压器的内燃机所使用的进气管。

背景技术:

2.以往,存在例如专利文献1、2所记载的进气管。进气管具有:管主体部,其形成进气通路;引射器部,其利用经由增压器增压的增压气体来产生负压,并利用该负压来抽吸在燃料箱内产生的蒸发燃料,进而将增压气体和蒸发燃料的混合气体(也称为“吹扫气体”)向进气通路喷出。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2018-53808号公报

6.专利文献2:日本特开2017-67043号公报

技术实现要素:

7.发明要解决的问题

8.根据专利文献1,在自引射器部的喷出口至进气通路的l字状的连通路以及进气通路和连通路之间的连通部分形成有扩大通路面积的腔室(参照专利文献1的图3)。因此,存在如下问题:在腔室产生阻碍进气的流动的剥离、涡旋,进气压损增大。

9.另外,在专利文献2中公开有这样的进气管:进气通路在通路面积较小的上游侧通路部和通路面积较大的下游侧通路部之间具有台阶壁部,在台阶壁部配置有引射器部的喷出部(参照专利文献2的图5)。在该情况下,因台阶壁部而在进气的流动产生剥离、涡旋,进气压损增大。另外,在专利文献2中,公开了引射器部的至少一部分向进气通路突出(参照专利文献2的图7)。这种情况也存在如下问题:向进气通路突出的引射器部的至少一部分阻碍进气的流动,因此进气压损增大。

10.本说明书中公开的技术要解決的问题在于降低进气压损。

11.用于解决问题的方案

12.为了解决上述问题,本说明书公开的技术采用以下技术方案。

13.第1技术方案是一种进气管,其为具备增压器的内燃机所使用的进气管,其中,该进气管具有:管主体部,其形成进气通路;以及引射器部,其利用经由所述增压器增压了的增压气体产生负压,并利用该负压抽吸在燃料箱内产生的蒸发燃料,使所述增压气体和所述蒸发燃料的混合气体向所述进气通路喷出,所述引射器部与所述管主体部的通路壁部形成为一体,在所述通路壁部形成有在所述进气通路开口的凹部,在所述凹部内配置有在所述引射器部的所述增压气体的喷出方向上延伸的引射器壳体部的喷出筒部。

14.根据第1技术方案,在形成于管主体部的通路壁部的凹部内配置有在引射器部的增压气体的喷出方向上延伸的引射器壳体部的喷出筒部。因此,与以往相比(参照专利文献

1、2),能够降低在进气通路流动的进气流的阻碍,降低进气压损。进而,能够增大向内燃机的进气量,提升内燃机的输出。

15.第2技术方案是一种进气管,其为第1技术方案的进气管,其中,所述喷出筒部配置为所述增压气体的喷出方向相对于所述进气通路内的进气的流动方向形成锐角。

16.根据第2技术方案,与例如引射器壳体部的喷出筒部50b的增压气体的喷出方向相对于进气的流动方向呈正交状交叉的情况相比,能够使自引射器壳体部的喷出筒部喷出的吹扫气(增压气体和蒸发燃料的混合气体)的流动与在进气通路流动的进气流顺利地合流。

17.第3技术方案是一种进气管,其为第1技术方案或第2技术方案的进气管,其中,所述凹部具有槽深自所述进气通路的上游侧朝向下游侧而递减的槽底部,所述喷出筒部以沿着所述槽底部的方式配置。

18.根据第3技术方案,能够使具有管主体部的通路壁部的槽底部的凹部的成形的脱模方向和引射器壳体部的喷出筒部的成形的脱模方向设定为同方向。由此,能够使引射器部的成形的模具构造简化。

19.第4技术方案是一种进气管,其为第1~3技术方案中任一者的进气管,其中,在所述管主体部的比所述凹部靠下游侧的位置具有弯曲管部,该弯曲管部朝向所述引射器部侧弯曲。

20.根据第4技术方案,自引射器壳体部的喷出筒部喷出的吹扫气自在弯曲管部流动的进气的内周侧朝向外周侧合流。由此,与例如在下游侧的管状部具有朝向与引射器部侧相反的那一侧的方向弯曲的弯曲管部的情况相比,能够高效地使吹扫气与在进气通路流动的进气流混合。

21.第5技术方案是一种进气管,其为第1~3技术方案中任一者的进气管,其中,在所述管主体部的比所述凹部靠下游侧的位置具有直管部,该直管部具有配置为相对于所述喷出筒部的中心线平行或同心的中心线。

22.根据第5技术方案,自引射器壳体部喷出的吹扫气与在直管部内流动的进气流呈平行状或同心状合流。由此,能够高效地使吹扫气与在直管部内流动的进气混合。

23.第6技术方案是一种进气管,其为第1~5技术方案中任一者的进气管,其中,所述管主体部通过将在沿长度方向延伸的分割面处分割的两个组件相互接合而构成,在所述两个组件中的一个组件通过一体成形而形成有所述引射器部和所述凹部。

24.根据第6技术方案,与具有引射器部的进气管由3个以上的组件构成的情况相比,能够削减部件件数和制造工时,抑制制造成本。

25.发明的效果

26.利用本说明书中公开的技术,能够降低进气压损。

附图说明

27.图1是表示实施方式1的带增压器的内燃机的概略图。

28.图2是表示进气管的主视图。

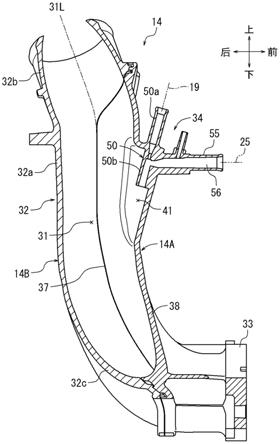

29.图3是图2的iii-iii线向视剖视图。

30.图4是将进气管分解来表示的左视图。

31.图5是表示第1组件的后视图。

32.图6是图5的vi-vi线向视剖视图。

33.图7是图6的vii-vii线向视剖视图。

34.图8是图6的viii-viii线向视剖视图。

35.图9是表示实施方式2的进气管的侧剖视图。

36.附图标记说明

37.12、内燃机;14、进气管;15、增压器;22、燃料箱;31、进气通路;32、管主体部;32a、中央管部;32b、上游侧管部;32c、下游侧管部(弯曲管部);34、引射器部;38、通路壁部;37、分割面;40、鼓出部;40a、侧壁部;40b、槽底部(前壁部);41、槽部(凹部);41d、槽深;50、引射器壳体部;50a、增压气体导入筒部;50b、喷出筒部;50l、中心线;55、蒸发燃料抽吸筒部;132c、直管部(下游侧管部);132l、中心线。

具体实施方式

38.以下,利用附图对用于实施本说明书中公开的技术的实施方式进行说明。

39.[实施方式1]

[0040]

本实施方式的进气管被使用于带增压器的内燃机,该内燃机搭载于汽车等车辆。

[0041]

(带增压器的内燃机的概要)

[0042]

图1是表示带增压器的内燃机的概略图。如图1所示的那样,带增压器的内燃机具有:进气系统10,其向内燃机(发动机)12供给空气(进气);蒸发燃料吹扫系统20,其将在燃料箱22内产生的蒸发燃料向进气系统10供给。

[0043]

(进气系统10)

[0044]

进气系统10自其上游侧朝向下游侧的内燃机12具有连接起来的空气净化器13、进气管14、增压器15、连通管16、节气装置17以及进气歧管18。在进气系统10中,空气(进气)自空气净化器13经由进气管14、增压器15、连通管16、节气装置17以及进气歧管18向内燃机12(详细地讲是燃烧室内)供给。燃料和进气的混合气体在燃烧室处燃烧,之后由排气系统(未图示)排气。

[0045]

空气净化器13对被吸入于进气系统10的空气进行过滤。进气管14具有引射器部34(后述)。增压器15是涡轮增压器,其利用压缩机对通过了空气净化器13的空气(进气)进行增压,该压缩机与利用内燃机12的排气能量来工作的涡轮连动。自连通管16分支的回流配管19连接于进气管14的引射器部34。节气装置17具有未图示的致动器以及节气门。利用控制内燃机12的控制装置(ecu)来控制致动器,由此通过调整节气门的开度来控制内燃机12的进气量。

[0046]

(蒸发燃料吹扫系统20)

[0047]

蒸发燃料吹扫系统20具有吸附罐24,该吸附罐24借助蒸发燃料配管23连接于燃料箱22。在吸附罐24内填充有能够吸附燃料箱22内的蒸发燃料以及使所吸附的蒸发燃料脱离的活性炭等吸附材料(未图示)。吸附罐24借助吹扫配管25连接于进气管14的引射器部34。在蒸发燃料吹扫系统20中,在燃料箱22内产生的蒸发燃料通过蒸发燃料配管23被吸附罐24的吸附材料吸附。吸附罐24内的蒸发燃料在引射器部34处被因增压气体的流动而产生的负压抽吸并向进气管14内吹扫。

[0048]

(进气管14)

[0049]

图2是表示进气管的主视图,图3是图2的iii-iii线向视剖视图,图4是将进气管分解来表示的左侧视图。基于图2确定进气管14的方位,但不对进气管14的配置方向进行特定。如图3所示的那样,进气管14形成为大致圆管状,其内部空间为进气通路31。进气管14具有管主体部32和引射器部34。进气管14为树脂制。

[0050]

管主体部32自上方朝向下方具有上游侧管部32b、中央管部32a以及下游侧管部32c(参照图2)。中央管部32a在上下方向上延伸。上游侧管部32b自中央管部32a朝向上方地向斜后方且是斜右方延伸。上游侧管部32b形成为能够与空气净化器13(参照图1)嵌合连接。

[0051]

下游侧管部32c形成为自中央管部32a朝向下方地向斜前方并且斜右后方延伸,而且向右方弯曲为弯管状的弯曲管状。在下游侧管部32c的顶端外周部形成有朝向径向外侧突出的凸缘部33。凸缘部33形成为能够与增压器15(参照图1)紧固。

[0052]

引射器部34一体形成于中央管部32a的前侧部的中央靠右的位置(参照图2)。在中央管部32a的后侧部的中央部形成有朝向后方突出的圆筒状的连接端口36(参照图4)。连接端口36形成为能够与控制流经进气通路31的进气量的空气旁通阀(未图示)连接。

[0053]

如图4所示的那样,通过利用振动熔接等接合两个组件14a、14b来构成进气管14。第1组件14a构成进气管14的前侧部分,第2组件14b构成进气管14的后侧部分。第1组件14a和第2组件14b均是树脂制的、注射成形而成的一体成形品。

[0054]

如图3所示的那样,第1组件14a和第2组件14b的接合面即分割面37在管主体部32的中央部分大致沿进气通路31的中心线31l延伸。因此,引射器部34形成于第1组件14a,另外,连接端口36形成于第2组件14b(参照图4)。

[0055]

分割面37的上端部自管主体部32的中央管部32a的上端部向斜前上方延伸。因此,上游侧管部32b的大部分形成于第2组件14b(参照图4)。另外,分割面37的下端部自管主体部32的下游侧管部32c的中央附近朝向下方延伸。因此,下游侧管部32c的包含凸缘部33在内的下游部分形成于第1组件14a(参照图4)。另外,将第1组件14a的形成进气通路31的部分称为通路壁部38。

[0056]

(第1组件14a的通路壁部38)

[0057]

图5是表示第1组件14a后视图,图6是图5的vi-vi线向视剖视图,图7是图6的vii-vii线向视剖视图,图8是图6的viii-viii线向视剖视图。如图6所示的那样,在第1组件14a的通路壁部38一体形成有朝向前方鼓出并且在进气通路31侧开口的山形凹状的鼓出部40。第1组件14a相当于两个组件14a、14b中的一个的组件。

[0058]

如图6和图7所示的那样,鼓出部40具有:左右一对侧壁部40a;半圆筒状的前壁部40b,其将两侧壁部40a的前缘部相互连接;u字板状的上壁部40c,其连接于两侧壁部40a的上缘部和前壁部40b的上缘部。上壁部40c相对于前壁部40b呈直角状。在鼓出部40内形成有在进气通路31开口的纵长状的槽部41。槽部41相当于本说明书中所说的“凹部”。前壁部40b相当于槽部41的底部,因此称为“槽底部40b”。

[0059]

如图6所示的那样,槽底部40b具有自进气通路31的上游侧朝向下游侧而递减的槽深41d。槽部41偏向第1组件14a的通路壁部38的中央部的右侧(参照图5)。因此,槽部41的右侧部分的槽深41d比左侧部分的槽深41d深(参照图7)。

[0060]

引射器部34一体形成于第1组件14a的通路壁部38的鼓出部40的、槽底部40b和上

壁部40c所成的角部分。引射器部34具有在增压气体的喷出方向(图6中,参照箭头y2)上延伸的大致圆筒状的引射器壳体部50。引射器壳体部50的轴向方向上的中央部以相对于鼓出部40的上壁部40c呈正交状交叉的方式连续地形成。此外,增压气体的喷出方向具体地讲是增压气体和蒸发燃料的混合气体的喷出方向。

[0061]

引射器壳体部50呈同心状地具有增压气体导入筒部50a和喷出筒部50b。增压气体导入筒部50a形成为自鼓出部40的上壁部40c向上方延伸。另外,喷出筒部50b自鼓出部40的上壁部40c向下方延伸,并向槽部41内突出。

[0062]

喷出筒部50b的前缘部以沿着鼓出部40的槽底部40b的上游侧半部的方式连续地形成。由此,引射器壳体部50的喷出筒部50b配置于槽部41的底部内。另外,在喷出筒部50b和鼓出部40的两侧壁部40a之间形成有左右一对侧槽部41a,该左右一对侧槽部41a形成槽部41的一部分(参照图5、图7以及图8)。即,喷出筒部50b的除了前缘部的周围被包含两侧槽部41a的槽部41包围。另外,喷出筒部50b形成为整体收纳于槽部41内。

[0063]

另外,管主体部32的下游侧管部32c在比槽部41靠下游侧的位置朝向引射器部34侧(前方)弯曲(参照图3)。下游侧管部32c相当于本说明书中所说的“弯曲管部”。

[0064]

在引射器壳体部50的内部空间形成有自上端部朝向下端部在同一轴线上排列的增压气体导入通路51、喷嘴通路52以及扩散通路53。增压气体导入筒部50a借助回流配管19与内燃机12的进气系统10的连通管16连接(参照图1)。

[0065]

引射器壳体部50配置为增压气体的喷出方向(图6中,参照箭头y2)相对于进气通路31内的进气的流动方向(图6中,参照箭头y1)呈锐角。

[0066]

在鼓出部40的槽底部40b的上端部形成有向前方突出的圆筒状的蒸发燃料抽吸筒部55。在蒸发燃料抽吸筒部55内形成有与扩散通路53的上游侧端部连通的蒸发燃料抽吸通路56。蒸发燃料抽吸筒部55借助吹扫配管25与内燃机12的蒸发燃料吹扫系统20的吸附罐24连接(参照图1)。

[0067]

在蒸发燃料抽吸筒部55的中途形成有向上方突出的圆筒状的压力传感器连接端口58。压力传感器连接端口58形成为能够与检测蒸发燃料抽吸通路56内的压力的压力传感器(未图示)连接。压力传感器连接端口58配置为与增压气体导入筒部50a呈平行状。

[0068]

(引射器部34的作用)

[0069]

在内燃机12的工作过程中,将利用增压器15得到的增压气体自连通管16借助回流配管19向引射器部34的增压气体导入通路51施加。于是,利用因增压气体自引射器部34的喷嘴通路52向扩散通路53的流动而产生的负压,使来自吸附罐24的蒸发燃料借助吹扫配管25被吸入于蒸发燃料抽吸通路56。该蒸发燃料一边与增压气体混合,一边自扩散通路53借助槽部41向进气通路31喷出,由此来进行吹扫。

[0070]

(实施方式1的作用、效果)

[0071]

利用所述的进气管14,在形成于管主体部32的通路壁部38的槽部41内配置在引射器部34的增压气体的喷出方向上延伸的引射器壳体部50的喷出筒部50b。因此,与以往(参照专利文献1、2)相比,能够降低进气的流动的阻碍,降低进气压损。进而,能够增大向内燃机12的进气量,提升内燃机12的输出。

[0072]

另外,引射器壳体部50的喷出筒部50b配置为增压气体的喷出方向(图6中,参照箭头y2)相对于进气通路31内的进气的流动方向(图6中,参照箭头y1)形成锐角。因此,与例如

引射器壳体部50的喷出筒部50b的增压气体的喷出方向相对于进气的流动方向呈正交状交叉的情况相比,能够使自喷出筒部50b喷出的吹扫气(增压气体和蒸发燃料的混合气体)的流动(图6中,参照箭头y2)与在进气通路31流动的进气流(图6中,参照箭头y1)顺利地合流。

[0073]

另外,具有槽深41d自进气通路31的上游侧朝向下游侧递减的槽底部40b,喷出筒部50b配置为沿着槽底部40b。因此,能够将具有管主体部32的通路壁部38的槽底部40b的槽部41的成形的脱模方向和引射器壳体部50的喷出筒部50b的成形的脱模方向设定为同方向。由此,能够使引射器部34的成形的模具构造简化。

[0074]

另外,管主体部32具有下游侧管部32c,该下游侧管部在比槽部41靠下游侧的位置朝向引射器部侧弯曲。因此,自引射器壳体部50的喷出筒部50b喷出的吹扫气自在下游侧管部32c流动的进气的内周侧朝向外周侧合流。由此,能够高效地使吹扫气与在进气通路31流动的进气流(图6中,参照箭头y1)混合。例如,在管主体部32具有朝向与引射器部侧相反的那一侧的方向弯曲的下游侧管部的情况下,进气在该下游侧管部朝向远离引射器部侧的方向流动,因此吹扫气不易对进气的流动进行干扰,进气和吹扫气的混合效率低。相对于此,通过在管主体部32具有朝向引射器部侧弯曲的下游侧管部32c,吹扫气易于对进气的流动(图6中,参照箭头y1)进行干扰,因此能够提升进气和吹扫气的混合效率。另外,能够减少引射器部34的成形的脱模的限制,使引射器部34的成形的模具构造简化。

[0075]

另外,管主体部32通过将在沿长度方向延伸的分割面37处分割的第1组件14a和第2组件14b相互接合而构成,引射器部34和槽部41通过一体成形而形成于第1组件14a。因此,与具有引射器部34的进气管14由3个以上的组件构成的情况相比,能够削减部件件数和制造工时,抑制制造成本。

[0076]

另外,使引射器部34一体成形于第1组件14a,由此与向第1组件14a粘接独立的引射器或使用装配构件来进行装配的情况不同,能够确保第1组件14a和引射器部34之间的密封性,消除进气泄露的可能性。因此,与具有独立的引射器的情况相比,能够削减部件件数以及制造工时,抑制制造成本。

[0077]

另外,喷出筒部50b的除了前缘部的周围被包含两侧槽部41a的槽部41包围,因此能够使引射器部34的成形的模具构造简化。

[0078]

[实施方式2]

[0079]

本实施方式是对实施方式1的进气管14(参照图3)施加了变更的实施方式,因此对该变更部分进行说明。对实施方式2的变更的部位标注100号以上的标记。图9是表示进气管的侧剖视图。如图9所示的那样,在本实施方式中,代替实施方式1的进气管14的管主体部32的下游侧管部32c(参照图3),形成有向下方延伸的直管状的直管部132c。直管部132c的中心线132l配置为与引射器部34的引射器壳体部50的喷出筒部50b的中心线50l平行。另外,第1组件14a和第2组件14b之间的分割面(接合面)37的下端部自管主体部32的直管部132c的中央附近向斜后下方延伸。因此,直管部132c的包含凸缘部33在内的部分形成于第1组件14a。

[0080]

根据本实施方式,自引射器壳体部50的喷出筒部50b喷出的吹扫气与在直管部132c内流动的进气流呈平行状合流。由此,能够高效地使吹扫气与在直管部132c内流动的进气混合。

[0081]

另外,也可以使直管部132c的中心线132l和引射器壳体部50的喷出筒部50b的中

心线50l配置为同心状。在该情况下,自引射器壳体部50喷出的吹扫气与在直管部132c流动的进气流呈同心状合流。由此,能够高效地使吹扫气与在进气通路31流动的进气混合。

[0082]

在实施方式2中,示出了能够使凸缘部33与第1组件14a一体成形的形状,但也可以变更分割面37使凸缘部33与第2组件14b一体成形。

[0083]

[其他的实施方式]

[0084]

本说明书中公开的技术不限定于所述的实施方式,能够由其他各种实施方式来实施。例如,另外作为增压器15也可以使用增压器、电动涡轮增压器来代替涡轮增压器。另外,引射器部34的引射器壳体部50的喷出筒部50b的增压气体的喷出方向也可以朝向任意的方向。另外,凹部的形状只要是收纳喷出筒部50b的凹状即可,可以是任意的。例如,凹部也可以形成为在整周上包围喷出筒部50b。另外,喷出筒部50b的顶端部(喷出侧端部)也可以向进气通路31侧突出。另外,在实施方式中,引射器部34的引射器壳体部50的增压气体导入筒部50a与喷出筒部50b形成为同心状,但也可以使增压气体导入筒部50a和喷出筒部50b形成为弯曲状。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1