SCR紧耦合混合器的制作方法

scr紧耦合混合器

技术领域

1.本发明涉及尾气后处理技术领域,尤其是一种scr紧耦合混合器。

背景技术:

2.scr系统工作时,通过尿素喷射器将尿素溶液喷入排气系统,尿素颗粒经过混合器破损并与废气充分混合,最后均匀经过scr载体。

3.轻型柴油车净化器一般布置在发动机舱内,空间布置紧凑,现有的技术方案很难满足混合器在紧凑空间内的布置要求和排气均匀性要求,导致尿素结晶风险高,尿素均匀性差。

4.所以,需要一种scr紧耦合混合器,能够在有限的空间内紧凑布置,能够使尿素溶液破损并与废气充分混合,防止尿素结晶,满足氮氧化物均匀性和废气均匀性的要求。

技术实现要素:

5.针对现有技术中存在的不足,本发明提供一种scr紧耦合混合器,满足空间限制下的结构布置要求和排气均匀性要求。本发明采用的技术方案是:一种scr紧耦合混合器,包括蚌壳和导流壳,所述蚌壳的进气口用于连通进气管,所述进气管内的排气气流通过蚌壳的进气口进入蚌壳内,所述蚌壳的出气口连通导流壳的进气口,所述导流壳的出气口用于连通排气管,所述排气管的轴线平行于进气管的轴线;所述蚌壳上设有尿素入口以便尿素颗粒进入蚌壳内部,所述蚌壳内部设置喷束挡片用以避免排气气流与尿素颗粒对冲,所述尿素入口的轴线与进气管的轴线相交;所述导流壳的进气口处设置整流件,所述整流件上顺时针设置多个导向叶片组,使得通过整流件的排气气流产生旋转;所述导流壳内部设置圆形的旋流件,所述旋流件上顺时针设置多个开口的凸起部,使得通过旋流件的排气气流产生旋转。

6.进一步地,所述喷束挡片的形状为圆弧形,所述喷束挡片与尿素入口同轴布置;所述喷束挡片设置在尿素入口和蚌壳进气口之间,所述喷束挡片一端连接蚌壳内壁,其另一端向蚌壳出气口延伸。

7.进一步地,所述喷束挡片上设有多个扰流孔。

8.进一步地,所述尿素入口内设有喷射接口,所述喷射接口上设有尿素喷射器,所述尿素喷射器的喷射端伸入蚌壳内并与喷束挡片位置对应。

9.进一步地,所述蚌壳包括上蚌壳和下蚌壳;所述上蚌壳上设有下凹平台,所述尿素入口设置在下凹平台上,所述下蚌壳设置在上蚌壳远离尿素入口的一端。

10.进一步地,所述整流件为中心对称结构;所述整流件上的导向叶片组包括第一叶片组、第二叶片组、第三叶片组以及第四叶片组,所述第一叶片组、第二叶片组、第三叶片组以及第四叶片组上均设有多个改变排气

气流流向的叶片;所述第一叶片组的叶片和第三叶片组的叶片朝向相反,所述第二叶片组的叶片和第四叶片组的叶片朝向相反;所述第一叶片组的叶片与第三叶片组的叶片沿第一方向折弯,所述第二叶片组的叶片与第四叶片组的叶片沿第二方向折弯,所述第一方向垂直于第二方向。

11.进一步地,所述第一叶片组、第二叶片组、第三叶片组以及第四叶片组首尾依次相连。

12.进一步地,所述整流件为的形状为矩形或圆形。

13.进一步地,所述旋流件中心设置中心孔,所述开口的凸起部包括多个半圆形凸起和多个矩形凸起;多个所述半圆形凸起呈环形等距分布在旋流件上,多个所述半圆形凸起围成半圆形凸起部;多个所述矩形凸起呈环形等距分布在旋流件上,多个所述矩形凸起围成矩形凸起部;所述矩形凸起部位于中心孔和半圆形凸起部之间。

14.进一步地,所述旋流件上还设有多个第一小孔和第二小孔;多个所述第一小孔呈环形等距分布在旋流件上,多个所述第一小孔围成第一小孔部;多个所述第二小孔呈环形等距分布在旋流件上,多个所述第二小孔围成第二小孔部;所述第一小孔部位于矩形凸起部和半圆形凸起部之间;所述第二小孔部位于半圆形凸起部外侧。

15.本发明的优点:本技术排气气流经进气管进入蚌壳内被喷束挡片遮挡缓冲,避免尿素溶液结晶,同时尿素溶液经尿素入口进入蚌壳内,与排气气流初步混合,混合后的排气气流进入导流壳内,经过整流件使尿素溶液破碎的同时将尿素颗粒和排气气流旋转,使排气气流和尿素颗粒充分混合,旋转的排气气流穿过旋流件,尿素颗粒与排气气流经过开口的凸起部后产生旋转,利于排气气流和尿素颗粒更加均匀的通过scr载体,满足排气均匀性的要求;通过蚌壳进气口和导流壳排气口的布置,使得进气管和排气管5平行设置,排气气流的混合路径呈大致的u型,且排气气流进入混合器与排出混合器的轨迹平行,整个混合器外部紧耦合下结构更加紧凑,满足空间布置的要求。

附图说明

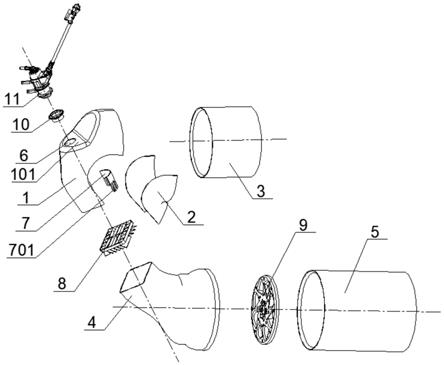

16.图1为本发明的爆炸图。

17.图2为本发明的剖视图。

18.图3为本发明中喷束挡片的结构图。

19.图4为本发明中整流件的结构图。

20.图5为本发明中旋流件的结构图。

21.图中:1

‑

上蚌壳,2

‑

下蚌壳,3

‑

进气管,4

‑

导流壳,5

‑

排气管,6

‑

尿素入口,7

‑

喷束挡

片,8

‑

整流件,9

‑

旋流件,101

‑

下凹平台,701

‑

扰流孔,801

‑

第一叶片组,802

‑

第二叶片组,803

‑

第三叶片组,804

‑

第四叶片组,901

‑

中心孔,902

‑

半圆形凸起,903

‑

矩形凸起,904

‑

第一小孔部,905

‑

第二小孔部。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

23.请参阅附图1

‑

2,本发明提供一种scr紧耦合混合器,包括蚌壳和导流壳4,所述蚌壳的进气口用于连通进气管3,所述进气管3内的排气气流通过蚌壳的进气口进入蚌壳内,所述蚌壳的出气口连通导流壳4的进气口,所述导流壳4的出气口用于连通排气管5,所述排气管5的轴线平行于进气管3的轴线;通过蚌壳进气口和导流壳4排气口的布置,使得进气管3和排气管5平行设置,排气气流的混合路径呈大致的u型,且排气气流进入混合器与排出混合器的轨迹平行,整个混合器外部紧耦合下结构更加紧凑,空间布置合理。

24.所述蚌壳上设有尿素入口6以便尿素颗粒进入蚌壳内部,所述蚌壳内部设置喷束挡片7用以避免排气气流与尿素颗粒对冲,所述尿素入口6的轴线与进气管3的轴线相交;当排气气流与尿素入口6处进入的尿素溶液直接冲撞时,尿素溶液容易集中附着在蚌壳内壁上形成较厚的尿素液膜,导致尿素结晶,利用喷束挡片7将进入蚌壳的排气气流在蚌壳内发散,使得排气气流绕过喷束挡片7后再接触尿素溶液,有效避免排气气流直吹尿素溶液,防止尿素结晶。

25.所述导流壳4的进气口处设置整流件8,所述整流件8上顺时针设置多个导向叶片组,使得通过整流件8的排气气流产生旋转;排气气流携带尿素颗粒通过整流件8时,整流件8上的导向叶片组将尿素颗粒破碎,同时使混合气流旋转,使得排气气流与尿素颗粒充分混合。

26.所述导流壳4内部设置圆形的旋流件9,所述旋流件9上顺时针设置多个开口的凸起部,使得通过旋流件9的排气气流产生旋转;经整流件8初步旋转后的排气气流,再通过旋流件9时,被开口的凸起部带动做进一步的旋转,使排气气流与尿素颗粒的分布和流速都更加均匀,便于排气气流和尿素颗粒均匀的通过scr载体。

27.作为本技术的一个实施例,所述蚌壳进气口的开口大小大于其出气口的开口大小,所述导流壳4进气口的开口大小小于其出气口的开口大小;由此制造流速差,排气气流进入导流壳4的速度加快、从导流壳4排出的速度减慢,排气气流在通过整流件8时变成强旋转气流,加速与尿素颗粒的混合,后通过旋流件9时排气气流趋于平稳,提高气流分布均匀性。

28.在本技术中,所述喷束挡片7的形状为圆弧形,所述喷束挡片7与尿素入口6同轴布置;所述喷束挡片7设置在尿素入口6和蚌壳进气口之间,所述喷束挡片7一端连接蚌壳内壁,其另一端向蚌壳出气口延伸;当尿素溶液从尿素入口6喷入蚌壳内时,喷束挡片7将尿素溶液半包围,从蚌壳进气口进入的排气气流在与尿素溶液接触前先与喷束挡片7接触,喷束挡片7将排气气流向喷束挡片7的周向发散,避免排气气流直吹尿素溶液。

29.请参阅附图3,作为本技术的一个实施例,所述喷束挡片7上设有多个扰流孔701;

添加了扰流孔701的喷束挡片7能够使一部分排气气流直接穿过喷束挡片7与尿素溶液接触,大部分排气气流收到阻挡而分散,使尿素溶液在刚喷入蚌壳内时就能够与一部分排气气流接触,加速尿素颗粒与排气气流的混合;进一步地,扰流孔701设置在喷束挡片7远离尿素入口6的一端。

30.请继续参阅附图1

‑

2,所述尿素入口6内设有喷射接口10,所述喷射接口10上设有尿素喷射器11,所述尿素喷射器11的喷射端伸入蚌壳内并与喷束挡片7位置对应;尿素喷射器11接入喷射接口10,使尿素溶液顺利喷入蚌壳内。

31.请参阅附图1,作为本技术的一个实施例,所述蚌壳包括上蚌壳1和下蚌壳2;所述上蚌壳1上设有下凹平台101,所述尿素入口6设置在下凹平台101上,所述下蚌壳2设置在上蚌壳1远离尿素入口6的一端;下凹平台101为尿素入口6的布置提供便利,方便其开口和定位;下蚌壳2的数量为两个,结构均为弧形,对称焊接在上蚌壳1的两侧并相对于尿素入口6的轴截面镜像对称,使用时,先将喷束挡片7焊在上蚌壳1内,再焊接下蚌壳2,方便喷束挡片7的布置。

32.请参阅附图4,在本技术中所述整流件8为中心对称结构;采用中心对称结构使得通过整流件8的排气气流旋转对称性更好,流速更稳定。

33.具体地,所述整流件8上的导向叶片组包括第一叶片组801、第二叶片组802、第三叶片组803以及第四叶片组804,所述第一叶片组801、第二叶片组802、第三叶片组803以及第四叶片组804上均设有多个改变排气气流流向的叶片;所述第一叶片组801的叶片和第三叶片组803的叶片朝向相反,所述第二叶片组802的叶片和第四叶片组804的叶片朝向相反;所述第一叶片组801的叶片与第三叶片组803的叶片沿第一方向折弯,所述第二叶片组802的叶片与第四叶片组804的叶片沿第二方向折弯,所述第一方向垂直于第二方向;利用第一叶片组801、第二叶片组802、第三叶片组803和第四叶片组804各自延伸的方向围成矩形,使得拼接成的导向叶片组呈顺时针或逆时针旋转结构。

34.所述第一叶片组801、第二叶片组802、第三叶片组803以及第四叶片组804首尾依次相连;以此实现四个方向上的叶片连接,整个整流件8无导向死角,旋流效果更好。

35.在一些实施例中,所述整流件8为的形状为矩形或圆形;当整流件8为矩形时,第一方向和第二方向分别为矩形的两条直角边;当整流件8为圆形时,第一方向和第二方向为整流件8上互相垂直的两条轴线。

36.在一些实施例中,第一叶片组801、第二叶片组802、第三叶片组803和第四叶片组804上的叶片数量均不小于三个。

37.进一步地,第一叶片组801上的叶片数量不少于4个,第二叶片组802上的叶片数量不少于3个,并且各个叶片组上的叶片均为等距排布。

38.请参阅附图5,所述旋流件9中心设置中心孔901,所述开口的凸起部包括多个半圆形凸起和多个矩形凸起;多个所述半圆形凸起902呈环形等距分布在旋流件9上,多个所述半圆形凸起902围成半圆形凸起部;多个所述矩形凸起903呈环形等距分布在旋流件9上,多个所述矩形凸起903围成矩形凸起部;所述矩形凸起部位于中心孔901和半圆形凸起部之间。

39.在本技术中,排气气流经过旋流件9的旋转方向与经过整理件8的旋转方向相同。

40.半圆形凸起902的开口方向平行于旋流件9的轴向截面,矩形凸起903的开口方向

与旋流件9的轴向截面相交,配合中心孔901使用时,排气气流通过中心孔901、半圆形凸起902和矩形凸起903从三个方向通过旋流件9后交汇,对旋转的排气气流进一步混合,进一步提高排气气流与尿素颗粒的混合均匀性。

41.作为本技术的一些实施例,半圆形凸起902的数量和矩形凸起903的数量均不小于4个;半圆形凸起902的数量优选为8个,矩形凸起的数量优选为4个。

42.为了进一步控制排气气流通过旋流件9的均匀性,所述旋流件9上还设有多个第一小孔和第二小孔;多个所述第一小孔呈环形等距分布在旋流件9上,多个所述第一小孔围成第一小孔部904;多个所述第二小孔呈环形等距分布在旋流件9上,多个所述第二小孔围成第二小孔部905;所述第一小孔部904位于矩形凸起部和半圆形凸起部之间;所述第二小孔部905位于半圆形凸起部外侧。

43.作为本技术的一个实施例,第一小孔和第二小孔的数量均不少于4个,优选为8个。

44.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1