一种消声器进气管总成及其布置结构的制作方法

1.本发明涉及汽车零部件领域,尤其涉及一种消声器进气管总成及其布置结构,主要适用于提高减震降噪效果、降低布置难度。

背景技术:

2.现有技术中,常见的汽车排气消声系统的布置形式是中置或者后置,消声器的进气管能方便的布置在左纵梁内侧或者右纵梁内侧,布置空间较大;而对于排气消声系统前置布置的汽车,因为前悬架、前桥、发动机附件等的影响,布置空间很小,所以排气消声系统不便于布置在汽车左纵梁内侧或者右纵梁内侧,造成布置困难,且设计结构复杂。

3.当排气消声系统中带有排气制动阀总成时,因排气制动阀总成工作时有一定的震动,增加了系统震动的不良影响,再加上发动机工作时会把较大的震动传递给排气消声系统,且排气消声系统工作时本身也存在一定的震动,因此容易造成排气消声系统中零件断裂,工作不可靠,影响整车性能,造成整车可靠性降低。

技术实现要素:

4.本发明的目的是克服现有技术中存在的减震降噪效果差、布置困难的缺陷与问题,提供一种减震降噪效果好、布置简便的消声器进气管总成及其布置结构。

5.为实现以上目的,本发明的技术解决方案是:一种消声器进气管总成,包括消声器前进气管总成、排气制动阀总成、消声器后进气管总成,所述消声器前进气管总成包括前进气管前段、金属波纹管与前进气管后段,所述前进气管前段的一端连接有一号法兰,一号法兰与发动机排气歧管的排气口的法兰连接,所述前进气管前段的另一端通过金属波纹管与前进气管后段的一端连接,前进气管后段的另一端连接有二号法兰,二号法兰与排气制动阀总成的一端连接,排气制动阀总成的另一端与消声器后进气管总成的一端连接,消声器后进气管总成的另一端与后处理器总成连接。

6.所述前进气管前段外壁的中部套装有一号包裹层,所述前进气管后段外壁的中部套装有二号包裹层。

7.所述消声器后进气管总成包括后进气管,所述后进气管的一端连接有三号法兰,三号法兰与排气制动阀总成连接,所述后进气管的另一端连接有四号法兰,四号法兰与后处理器总成连接。

8.所述后进气管外壁的中部套装有三号包裹层。

9.所述排气制动阀总成包括筒体、阀门与驱动执行机构,所述筒体的一端通过五号法兰与二号法兰连接,筒体的另一端通过六号法兰与三号法兰连接,所述阀门安装在筒体内,所述驱动执行机构安装在筒体上。

10.一种消声器进气管总成的布置结构,包括右纵梁以及上述所述的消声器进气管总成,所述前进气管前段、金属波纹管从后往前布置在右纵梁外侧的上方,所述前进气管后段从上往下布置在右纵梁外侧,所述排气制动阀总成、消声器后进气管总成从上往下布置在

右纵梁外侧的下方,所述前进气管后段上位于靠近金属波纹管的部位连接有上支架总成,上支架总成安装在右纵梁的腹面上,所述前进气管后段上位于靠近二号法兰的部位连接有下支架总成,下支架总成安装在右纵梁的腹面上。

11.所述上支架总成包括一号环箍、一号l型支架与二号l型支架,所述一号环箍包括环箍本体,环箍本体套装在前进气管后段上,环箍本体上开设有缺口,缺口的两侧均连接有一号固定板,所述一号l型支架的竖向部位于两块一号固定板之间,且一号l型支架的竖向部与一号固定板连接,一号l型支架的竖向部与一号l型支架的横向部之间连接有加强筋,所述一号l型支架的横向部与二号l型支架的横向部连接,所述二号l型支架的竖向部与右纵梁的腹面连接。

12.所述一号l型支架的横向部与二号l型支架的横向部之间设置有一号套管,一号固定螺栓依次穿过一号l型支架的横向部、一号套管、二号l型支架的横向部后与一号固定螺母连接,所述一号套管的外壁套装有一号软垫。

13.所述下支架总成包括二号环箍与安装板,所述二号环箍套装在前进气管后段上,二号环箍由对称设置的第一半圆形环箍、第二半圆形环箍合围而成,所述第一半圆形环箍的外壁与安装板之间连接有两块二号固定板,两块二号固定板之间连接有加强板,所述安装板与右纵梁的腹面连接。

14.所述安装板与右纵梁的腹面之间对称设置有两个二号套管,二号固定螺栓依次穿过安装板、二号套管、右纵梁的腹面后与二号固定螺母连接,所述二号套管的外壁套装有二号软垫。

15.与现有技术相比,本发明的有益效果为:1、本发明一种消声器进气管总成及其布置结构中,消声器前进气管总成包括前进气管前段、金属波纹管与前进气管后段,前进气管前段的一端连接有一号法兰,一号法兰与发动机排气歧管的排气口的法兰连接,前进气管前段的另一端通过金属波纹管与前进气管后段的一端连接,前进气管后段的另一端连接有二号法兰,二号法兰与排气制动阀总成的一端连接,排气制动阀总成的另一端与消声器后进气管总成的一端连接,消声器后进气管总成的另一端与后处理器总成连接,上述设计不仅使得连接牢靠,而且金属波纹管除起到排气通道作用外,金属波纹管还可以从x、y、z三个坐标方向起到减震、降噪的作用,即可以衰减发动机传递给排气消声系统及排气消声系统本身的震动和噪音,同时,金属波纹管使整个排气消声系统呈挠性联接,方便安装。因此,本发明减震降噪效果好、连接牢靠、安装方便。

16.2、本发明一种消声器进气管总成及其布置结构中,前进气管前段、金属波纹管从后往前布置在右纵梁外侧的上方,前进气管后段从上往下布置在右纵梁外侧,排气制动阀总成、消声器后进气管总成从上往下布置在右纵梁外侧的下方,前进气管后段上位于靠近金属波纹管的部位连接有上支架总成,上支架总成安装在右纵梁的腹面上,前进气管后段上位于靠近二号法兰的部位连接有下支架总成,下支架总成安装在右纵梁的腹面上,消声器进气管总成呈l型走向,使得消声器进气管总成布置简便,从而进一步降低了排气消声系统布置难度。因此,本发明布置简便。

17.3、本发明一种消声器进气管总成及其布置结构中,前进气管前段外壁的中部套装有一号包裹层,前进气管后段外壁的中部套装有二号包裹层,后进气管外壁的中部套装有

三号包裹层,增设包裹层,用于保护前进气管前段、前进气管后段和后进气管;消声器后进气管总成包括后进气管,后进气管的一端连接有三号法兰,三号法兰与排气制动阀总成连接,后进气管的另一端连接有四号法兰,四号法兰与后处理器总成连接,上述结构的消声器后进气管总成,不仅连接牢靠,而且使用寿命长;排气制动阀总成包括筒体、阀门与驱动执行机构,筒体的一端通过五号法兰与二号法兰连接,筒体的另一端通过六号法兰与三号法兰连接,上述结构的排气制动阀总成连接牢靠。因此,本发明使用寿命长、连接牢靠。

18.4、本发明一种消声器进气管总成及其布置结构中,上支架总成包括一号环箍、一号l型支架与二号l型支架,一号环箍包括环箍本体,环箍本体套装在前进气管后段上,环箍本体上开设有缺口,缺口的两侧均连接有一号固定板,一号l型支架的竖向部位于两块一号固定板之间,且一号l型支架的竖向部与一号固定板连接,一号l型支架的竖向部与一号l型支架的横向部之间连接有加强筋,一号l型支架的横向部与二号l型支架的横向部连接,二号l型支架的竖向部与右纵梁的腹面连接,上述结构的上支架总成,不仅结构强度高、安装与拆卸简便,而且支撑效果好;一号l型支架的横向部与二号l型支架的横向部之间设置有一号套管,一号固定螺栓依次穿过一号l型支架的横向部、一号套管、二号l型支架的横向部后与一号固定螺母连接,一号套管的外壁套装有一号软垫,带有软垫的上支架总成在x、y、z三个坐标方向都有减震效果,可以进一步衰减发动机带来的震动和排气消声系统本身的震动,以及车辆运行时通过车架带来的震动。因此,本发明结构强度高、安装与拆卸简便、支撑效果好、减震效果好。

19.5、本发明一种消声器进气管总成及其布置结构中,下支架总成包括二号环箍与安装板,二号环箍套装在前进气管后段上,二号环箍由对称设置的第一半圆形环箍、第二半圆形环箍合围而成,第一半圆形环箍的外壁与安装板之间连接有两块二号固定板,两块二号固定板之间连接有加强板,安装板与右纵梁的腹面连接,上述结构的下支架总成,不仅结构强度高、安装与拆卸简便,而且支撑效果好;安装板与右纵梁的腹面之间对称设置有两个二号套管,二号固定螺栓依次穿过安装板、二号套管、右纵梁的腹面后与二号固定螺母连接,二号套管的外壁套装有二号软垫,带有软垫的下支架总成在x、y、z三个坐标方向都有减震效果,可以进一步衰减发动机带来的震动和排气消声系统本身的震动,以及车辆运行时通过车架带来的震动。因此,本发明结构强度高、安装与拆卸简便、支撑效果好、减震效果好。

附图说明

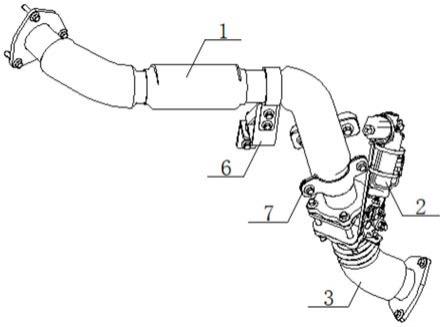

20.图1是本发明消声器进气管总成的结构示意图。

21.图2是图1中消声器前进气管总成的结构示意图。

22.图3是图1中排气制动阀总成的结构示意图。

23.图4是图1中消声器后进气管总成的结构示意图。

24.图5是图1中上支架总成的结构示意图。

25.图6是图1中下支架总成的结构示意图。

26.图7是本发明消声器进气管总成的布置结构示意图。

27.图中:消声器前进气管总成1、前进气管前段11、金属波纹管12、前进气管后段13、一号法兰14、二号法兰15、一号包裹层16、二号包裹层17、排气制动阀总成2、筒体21、阀门22、驱动执行机构23、五号法兰24、六号法兰25、消声器后进气管总成3、后进气管31、三号法

兰32、四号法兰33、三号包裹层34、后处理器总成4、右纵梁5、上支架总成6、环箍本体61、缺口62、一号固定板63、一号l型支架64、二号l型支架65、加强筋66、一号固定螺栓67、一号软垫68、下支架总成7、第一半圆形环箍71、第二半圆形环箍72、安装板73、二号固定板74、加强板75、二号固定螺栓76、二号固定螺母77、二号软垫78、前横梁8。

具体实施方式

28.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

29.参见图1至图7,一种消声器进气管总成,包括消声器前进气管总成1、排气制动阀总成2、消声器后进气管总成3,所述消声器前进气管总成1包括前进气管前段11、金属波纹管12与前进气管后段13,所述前进气管前段11的一端连接有一号法兰14,一号法兰14与发动机排气歧管的排气口的法兰连接,所述前进气管前段11的另一端通过金属波纹管12与前进气管后段13的一端连接,前进气管后段13的另一端连接有二号法兰15,二号法兰15与排气制动阀总成2的一端连接,排气制动阀总成2的另一端与消声器后进气管总成3的一端连接,消声器后进气管总成3的另一端与后处理器总成4连接。

30.所述前进气管前段11外壁的中部套装有一号包裹层16,所述前进气管后段13外壁的中部套装有二号包裹层17。

31.所述消声器后进气管总成3包括后进气管31,所述后进气管31的一端连接有三号法兰32,三号法兰32与排气制动阀总成2连接,所述后进气管31的另一端连接有四号法兰33,四号法兰33与后处理器总成4连接。

32.所述后进气管31外壁的中部套装有三号包裹层34。

33.所述排气制动阀总成2包括筒体21、阀门22与驱动执行机构23,所述筒体21的一端通过五号法兰24与二号法兰15连接,筒体21的另一端通过六号法兰25与三号法兰32连接,所述阀门22安装在筒体21内,所述驱动执行机构23安装在筒体21上。

34.一种消声器进气管总成的布置结构,包括右纵梁5以及上述所述的消声器进气管总成,所述前进气管前段11、金属波纹管12从后往前布置在右纵梁5外侧的上方,所述前进气管后段13从上往下布置在右纵梁5外侧,所述排气制动阀总成2、消声器后进气管总成3从上往下布置在右纵梁5外侧的下方,所述前进气管后段13上位于靠近金属波纹管12的部位连接有上支架总成6,上支架总成6安装在右纵梁5的腹面上,所述前进气管后段13上位于靠近二号法兰15的部位连接有下支架总成7,下支架总成7安装在右纵梁5的腹面上。

35.所述上支架总成6包括一号环箍、一号l型支架64与二号l型支架65,所述一号环箍包括环箍本体61,环箍本体61套装在前进气管后段13上,环箍本体61上开设有缺口62,缺口62的两侧均连接有一号固定板63,所述一号l型支架64的竖向部位于两块一号固定板63之间,且一号l型支架64的竖向部与一号固定板63连接,一号l型支架64的竖向部与一号l型支架64的横向部之间连接有加强筋66,所述一号l型支架64的横向部与二号l型支架65的横向部连接,所述二号l型支架65的竖向部与右纵梁5的腹面连接。

36.所述一号l型支架64的横向部与二号l型支架65的横向部之间设置有一号套管,一号固定螺栓67依次穿过一号l型支架64的横向部、一号套管、二号l型支架65的横向部后与一号固定螺母连接,所述一号套管的外壁套装有一号软垫68。

37.所述下支架总成7包括二号环箍与安装板73,所述二号环箍套装在前进气管后段

13上,二号环箍由对称设置的第一半圆形环箍71、第二半圆形环箍72合围而成,所述第一半圆形环箍71的外壁与安装板73之间连接有两块二号固定板74,两块二号固定板74之间连接有加强板75,所述安装板73与右纵梁5的腹面连接。

38.所述安装板73与右纵梁5的腹面之间对称设置有两个二号套管,二号固定螺栓76依次穿过安装板73、二号套管、右纵梁5的腹面后与二号固定螺母77连接,所述二号套管的外壁套装有二号软垫78。

39.本发明的原理说明如下:排气制动阀总成的作用是:其不工作时,阀门是开启状态,即常开状态,此时起到排气通道的作用;其工作时,阀门关闭,起到一定的车辆制动作用。

40.本设计的排气消声技术原理是:发动机尾气从排气歧管总成排出,尾气从消声器前进气管总成进入,依次经消声器前进气管、排气制动阀总成、消声器后进气管总成后进入后处理器总成,在后处理器总成内经过一系列的化学反应及消音措施,达到国六的排放标准,最后排出。

41.本设计一种消声器进气管总成在整车上的安装方法为:先将分装好的排气制动阀总成、消声器前进气管总成、消声器后进气管总成连接,螺栓不打紧,再安装上支架总成和下支架总成,然后依次打紧消声器后进气管总成与后处理器总成的连接螺栓、排气制动阀总成两端的连接螺栓、消声器前进气管总成与发动机排气歧管的连接螺栓、上支架总成的安装螺栓、下支架总成的安装螺栓。

42.本设计采用便于安装的结构和提供合理的布置方案,具体为消声器进气管总成布置在右纵梁外侧,后处理器总成布置在前横梁的下方,且采用合理的固定结构,固定结构既起到固定作用又起到衰减震动、隔离震动的作用,保证了系统的可靠性,进而保证了整车的可靠性;另外,本设计排气管路短,结构简单,成本低。因此,本设计具有布置巧妙,结构简单、可靠,成本低,易于装配的优点。

43.实施例:参见图1至图4,一种消声器进气管总成,包括消声器前进气管总成1、排气制动阀总成2、消声器后进气管总成3,所述消声器前进气管总成1包括前进气管前段11、金属波纹管12与前进气管后段13,所述前进气管前段11的一端连接有一号法兰14,一号法兰14与发动机排气歧管的排气口的法兰连接,所述前进气管前段11的另一端通过金属波纹管12与前进气管后段13的一端连接,前进气管后段13的另一端连接有二号法兰15,二号法兰15与排气制动阀总成2的一端连接,排气制动阀总成2的另一端与消声器后进气管总成3的一端连接,消声器后进气管总成3的另一端与后处理器总成4连接;所述前进气管前段11外壁的中部套装有一号包裹层16,所述前进气管后段13外壁的中部套装有二号包裹层17;一号法兰14与发动机排气歧管的排气口的法兰之间设置有密封垫,一号法兰14上设置有三个通孔,两个法兰对接后,螺栓穿过两个法兰的通孔后再用螺母将两个法兰连接固定;二号法兰15与排气制动阀总成2的法兰之间设置有密封垫;所述消声器后进气管总成3包括后进气管31,所述后进气管31的一端连接有三号法兰32,三号法兰32与排气制动阀总成2连接,所述后进气管31的另一端连接有四号法兰33,四号法兰33与后处理器总成4连接;四号法兰33与后处理器总成4的法兰之间设置有密封垫;所述后进气管31外壁的中部套装有三号包裹层34;所述排气制动阀总成2包括筒体21、阀门22与驱动执行机构23,所述筒体21的一端通过

五号法兰24与二号法兰15连接,筒体21的另一端通过六号法兰25与三号法兰32连接,所述阀门22安装在筒体21内,所述驱动执行机构23安装在筒体21上;五号法兰24与二号法兰15之间设置有密封垫,六号法兰25与三号法兰32之间设置有密封垫,五号法兰24和六号法兰25上都设置有四个通孔,通过螺栓和螺母将上述两对法兰连接固定。

44.参见图5至图7,一种消声器进气管总成的布置结构,包括右纵梁5以及上述所述的消声器进气管总成,所述前进气管前段11、金属波纹管12从后往前布置在右纵梁5外侧的上方,所述前进气管后段13从上往下布置在右纵梁5外侧,所述排气制动阀总成2、消声器后进气管总成3从上往下布置在右纵梁5外侧的下方,所述前进气管后段13上位于靠近金属波纹管12的部位连接有上支架总成6,上支架总成6安装在右纵梁5的腹面上,所述前进气管后段13上位于靠近二号法兰15的部位连接有下支架总成7,下支架总成7安装在右纵梁5的腹面上;所述上支架总成6包括一号环箍、一号l型支架64与二号l型支架65,所述一号环箍包括环箍本体61,环箍本体61套装在前进气管后段13上,环箍本体61上开设有缺口62,缺口62的两侧均连接有一号固定板63,所述一号l型支架64的竖向部位于两块一号固定板63之间,且一号l型支架64的竖向部与一号固定板63连接,一号l型支架64的竖向部与一号l型支架64的横向部之间连接有加强筋66,所述一号l型支架64的横向部与二号l型支架65的横向部连接,所述二号l型支架65的竖向部与右纵梁5的腹面连接;所述一号l型支架64的横向部与二号l型支架65的横向部之间设置有一号套管,一号固定螺栓67依次穿过一号l型支架64的横向部、一号套管、二号l型支架65的横向部后与一号固定螺母连接,所述一号套管的外壁套装有一号软垫68;上支架总成6的固定点布置在靠近金属波纹管12的地方,这样可以起到最佳的支撑效果;所述下支架总成7包括二号环箍与安装板73,所述二号环箍套装在前进气管后段13上,二号环箍由对称设置的第一半圆形环箍71、第二半圆形环箍72合围而成,所述第一半圆形环箍71的外壁与安装板73之间连接有两块二号固定板74,两块二号固定板74之间连接有加强板75,所述安装板73与右纵梁5的腹面连接;所述安装板73与右纵梁5的腹面之间对称设置有两个二号套管,二号固定螺栓76依次穿过安装板73、二号套管、右纵梁5的腹面后与二号固定螺母77连接,所述二号套管的外壁套装有二号软垫78;下支架总成7的固定点布置在靠近排气制动阀总成2的地方,这样可以起到最佳的支撑效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1