一种风力发电机叶片流固耦合分析方法与流程

1.本发明主要涉及到风力发电技术领域,特指一种风力发电机叶片流固耦合分析方法。

背景技术:

2.随着风电技术的发展,叶片功率等级越来越大,叶片越做越长,随之而来的叶片重量越来越大。在进行叶片轻量化设计时,不可避免的会造成叶片刚度降低,叶片柔性更大。而风电叶片在工作时,存在流体与固体之间的相互耦合作用,叶片容易发生变形。这不仅将影响叶片发电性能,同时也对主机安全带来隐患。

3.为了能够更加精确的计算风电叶片的受力状态及变形情况,就必须进行叶片的流固耦合分析。

4.现有技术中关于风电叶片的流固耦合系统研究相对较少,主要原因如下:

5.1、风力发电叶片在运行过程中变形很大,传统的流固耦合分析方法不适用于大尺寸、大变形的风力发电叶片分析;

6.2、叶片的结构属性复杂,涉及复合材料铺层设计,很难建立准确的结构分析模型;

7.3、风电叶片变形较大,导致流场网格重构困难;

8.4、叶片变形后,流场网格与结构网格空间位置之间的差异,导致两者之间的数据传输困难。

技术实现要素:

9.本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种原理简单、易操作、精度高的风力发电机叶片流固耦合分析方法。

10.为解决上述技术问题,本发明采用以下技术方案:

11.一种风力发电机叶片流固耦合分析方法,其包括:

12.步骤s1:根据叶片的原始外形参数和原始翼型三维坐标点建立叶片的原始三维模型c0;

13.步骤s2:根据叶片的原始三维模型c0,使用cfd仿真软件计算风机流场,使用cae结构分析软件得到叶片结构变形;

14.步骤s3:通过载荷映射以及叶片变形量建立联系,进行迭代求解,得到叶片的载荷及变形量。

15.作为本发明分析方法的进一步改进:所述步骤s2中,使用cfd仿真软件计算风机流场,是根据叶片的原始三维模型c0以及流场边界条件,创建cfd流场仿真分析模型,计算叶片表面载荷压力载荷p0。

16.作为本发明分析方法的进一步改进:所述步骤s2中,使用cae结构分析软件计算叶片结构变形,是根据叶片的原始三维模型c0以及结构铺层信息,创建cae结构仿真分析模型f0;将叶片表面载荷压力载荷p0作为载荷加载到cae模型f0中,计算叶片叶尖变形dt0。

17.作为本发明分析方法的进一步改进:所述步骤s3中,根据叶尖相对变形的判断依据,确定流场及结构仿真计算是否收敛;如计算收敛,则输出载荷及外形,如不收敛,则输出变形后的外形,并进行cfd流场模型以及cae结构模型重构,并重新进行载荷映射,直到叶尖相对变形达到收敛标准,判定计算收敛,输出最终叶片载荷及叶片变形。

18.作为本发明分析方法的进一步改进:所述步骤s3中,判断叶尖相对变形

△

dt是否满足小于或等于设定的阈值,如满足则输出外形c1,如不满足则进行迭代求解。

19.作为本发明分析方法的进一步改进:所述设定的阈值为2%-7%。

20.作为本发明分析方法的进一步改进:所述设定的阈值为5%。

21.作为本发明分析方法的进一步改进:所述迭代求解的流程包括:

22.步骤s100:根据叶片三维模型cn及流场边界条件,创建cfd仿真分析模型,计算叶片表面压力载荷pn;所述叶片三维模型cn为第n次时构建的叶片三维模型,所述叶片表面压力载荷pn为第n次时得到的叶片载荷;其中n为循环次数,n为自然数;

23.步骤s200:根据叶片三维模型cn以及结构铺层信息,创建cae结构仿真分析模型fn,所述结构仿真分析模型fn为第n次时构建的结构仿真分析模型;将叶片表面压力载荷pn作为载荷加载到cae模型fn中,计算叶片叶尖变形dtn;所述叶片叶尖变形dtn为第n次时的叶片叶尖变形量;

24.步骤s300:判断叶尖相对变形

△

dt是否满足小于等于设定的阈值,如果满足,则输出外形c

n+1

;如果不满足,则计算不收敛,继续迭代返回步骤s100;如果不是,则计算收敛,输出叶片最终载荷及叶尖挠度。

25.作为本发明分析方法的进一步改进:所述叶片的原始外形参数包括弦长、扭角、预弯、相对厚度、变桨轴位置。

26.与现有技术相比,本发明的优点就在于:

27.1、本发明的风力发电机叶片流固耦合分析方法,原理简单、易操作、精度高,能较准确的模拟叶片运行过程中叶片表面所受的载荷,并将载荷映射到结构上,计算结构变形。通过多步迭代,最终达到稳定状态,得到叶片转矩以及变形。

28.2、本发明的风力发电机叶片流固耦合分析方法,能够将cfd仿真分析的载荷,加载到叶片的cae模型上,加载方便。本发明使用cae计算得到叶片的变形,将变形输出得到三维几何外形,外形准确。进一步,本发明根据新外形进行结构铺层以及cfd流场仿真分析,模型精确;且本发明将叶尖挠度大小作为计算收敛的依据,判据清晰。

附图说明

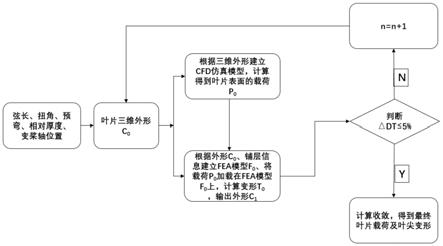

29.图1是本发明方法的流程示意图。

30.图2是本发明在具体应用实例中的原理示意图。

31.图3是本发明在具体应用实例中通过cad创建叶片三维外形c0的示意图;

32.图4是本发明在具体应用实例中通过cfd仿真软件创建cfd流体仿真模型示意图。

33.图5是本发明在具体应用实例中通过cfd仿真得到表面压力的示意图。

34.图6是本发明在具体应用实例中通过cae创建结构分析模型的示意图。

35.图7是本发明在具体应用实例中将cfd得到的表面压力映射到结构分析模型上得到结构变形的示意图。

具体实施方式

36.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

37.如图1所示,本发明的风力发电机叶片流固耦合分析方法,其包括:

38.步骤s1:根据叶片的原始外形参数和原始翼型三维坐标点建立叶片的原始三维模型c0;

39.步骤s2:根据叶片的原始三维模型c0,使用cfd仿真软件计算风机流场,使用cae结构分析软件得到叶片结构变形;

40.步骤s3:通过载荷映射以及叶片变形量建立联系,进行迭代求解,得到叶片的载荷及变形量。

41.在具体应用实例中,在步骤s2中,使用cfd仿真软件计算风机流场,是根据叶片的原始三维模型c0以及流场边界条件,创建cfd流场仿真分析模型,计算叶片表面载荷压力载荷p0。

42.在具体应用实例中,在步骤s2中,使用cae结构分析软件计算叶片结构变形,是根据叶片的原始三维模型c0以及结构铺层信息,创建cae结构仿真分析模型f0;将叶片表面载荷压力载荷p0作为载荷加载到cae模型f0中,计算叶片叶尖变形dt0。

43.在具体应用实例中,在步骤s3中,本发明是根据叶尖相对变形的判断依据,确定流场及结构仿真计算是否收敛;如计算收敛,则输出载荷及外形,如不收敛,则输出变形后的外形,并进行cfd流场模型以及cae结构模型重构,并重新进行载荷映射,直到叶尖相对变形达到收敛标准,判定计算收敛,输出最终叶片载荷及叶片变形。

44.在具体应用实例中,在步骤s3中,判断叶尖相对变形

△

dt是否满足小于或等于设定的阈值,如满足则输出外形c1,如不满足则进行迭代求解。

45.在具体应用实例中,所述设定的阈值为2%-7%,优选为5%。

46.在具体应用实例中,所述迭代求解的流程包括:

47.步骤s100:根据叶片三维模型cn及流场边界条件,创建cfd仿真分析模型,计算叶片表面压力载荷pn;所述叶片三维模型cn为第n次时构建的叶片三维模型,所述叶片表面压力载荷pn为第n次时得到的叶片载荷;其中n为循环次数,n为自然数;

48.步骤s200:根据叶片三维模型cn以及结构铺层信息,创建cae结构仿真分析模型fn,所述结构仿真分析模型fn为第n次时构建的结构仿真分析模型;将叶片表面压力载荷pn作为载荷加载到cae模型fn中,计算叶片叶尖变形dtn;所述叶片叶尖变形dtn为第n次时的叶片叶尖变形量;

49.步骤s300:判断叶尖相对变形

△

dt是否满足小于等于设定的阈值,如果满足,则输出外形c

n+1

;如果不满足,则计算不收敛,继续迭代返回步骤s100;如果不是,则计算收敛,输出叶片最终载荷及叶尖挠度。

50.在具体应用实例中,所述叶片的原始外形参数包括弦长、扭角、预弯、相对厚度、变桨轴位置。

51.本发明中的cfd仿真软件是指将模拟的模型进行空间离散,再使用数值求解方法,求解控制流体流动的微分方程,得出流体流动的流场在连续区域上的离散分布,从而近似模拟流体流动情况。

52.本发明中的cae结构分析软件是指使用网格对结构模型进行离散,用有限个容易

分析的单元来表示复杂的对象,单元之间通过有限个节点相互连接,然后根据变形协调综合求解。

53.由上可知,本发明的风力发电机叶片流固耦合分析方法,就是将风力发电机叶片的流固耦合问题分解为流场分析和结构分析进行独立求解,分别使用cfd仿真软件计算风机流场,使用cae结构分析软件计算叶片结构变形,两者之间通过载荷映射以及叶片变形量建立联系,并进行迭代求解,最终得到叶片的载荷及变形量。

54.本发明以某款5mw风力机为例,通过cad创建叶片三维外形c0,参见图3所示;通过cfd仿真软件,创建cfd流体仿真模型,参见图4所示;通过cfd仿真得到表面压力,参见图5所示;通过cae创建结构分析模型,参见图6所示;将cfd得到的表面压力,映射到结构分析模型上,得到结构变形,参见图7所示;输出变形后的外形。重复步骤1-5,直到叶尖相对变形≤5%,判断收敛,得到最后结果。

55.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1