用于将流体注射到排气管道中的装置和相关的排气系统的制作方法

1.本发明涉及一种用于将流体注射到车辆的排气管道中的装置。

背景技术:

2.这样的注射装置允许流体在被引入排气管道之前被雾化。为此,流体在外壳内被加热,外壳的与排气管道连通的端部由阀门关闭。在加热期间,腔室内的压力增加。超过一定压力时,阀门的打开迫使细小的流体液滴从外壳内部强有力地注射到排气管道。

3.为了加热流体,可以在外壳外面放置加热器。然后外壳将热量从加热器传递到流体以对其进行加热。

4.然而,对于这样的注射装置,流体的加热仍然是低效的。实际上,在外壳本身的加热中会损失一些热量。

技术实现要素:

5.本发明的一个目的是通过提供一种流体的加热是高效的流体注射装置来克服这些缺点。

6.为此,本发明涉及一种用于将流体注射到排气管道中的装置,包括:

[0007]-流体储存器;

[0008]-界定流体加热腔室的外壳;

[0009]-第一注射系统,其被配置为将流体从储存器注射到加热腔室中;

[0010]-至少一个加热元件,其至少部分地延伸到加热腔室中并被设计为与流体接触,该至少一个加热元件被配置为加热流体;以及

[0011]-第二注射系统,其被配置为将经过加热的流体从加热腔室注射到排气管道中。

[0012]

利用本发明,流体由加热元件直接加热,而不需要加热诸如外壳的中间元件。因此,热量损失被最小化。加热效率被提高。

[0013]

另外,加热元件在加热腔室内的集成减小了注射装置的尺寸。

[0014]

根据单独或以任何技术上可行的组合采用的本发明的其他特征:

[0015]-注射装置包括多个加热元件;

[0016]-加热元件限定加热通道,流体被设计为流动通过加热通道;

[0017]-每个加热元件在加热元件路径中延伸,该加热元件路径是围绕螺旋轴线的圆形螺旋部;

[0018]-每个加热元件路径的旋转方向相同;

[0019]-注射装置包括管状的分隔壁,每个加热元件被将该加热元件和径向相邻的加热元件分开的两个分隔壁径向包围,分隔壁与所述加热元件接触以在分隔壁与加热元件之间形成螺旋的加热通道;

[0020]-每个加热元件在直线的加热元件路径中延伸;

[0021]-注射装置包括被配置为使加热腔室绝热的绝热元件;

[0022]-绝热元件包括延伸到加热腔室中的中心内套筒,每个加热元件的加热元件路径围绕内套筒延伸;以及

[0023]-每个加热元件包括至少一个导电元件、围绕该至少一个导电元件的管状的金属护套以及在至少一个导电元件与护套之间的电绝缘体。

[0024]

本发明还涉及一种车辆的排气系统,其包括:用于催化处理废气的处理装置;与处理装置连接的排气管道,废气流动通过该排气管道;以及如上所述的注射装置,注射装置被布置为将流体注射到处理装置上游的排气管道中。

附图说明

[0025]

本发明的其他方面和优点在阅读下面作为例子给出并参照附图的描述后将变得清楚,在附图中:

[0026]-图1是根据本发明的排气系统的简化示意图;

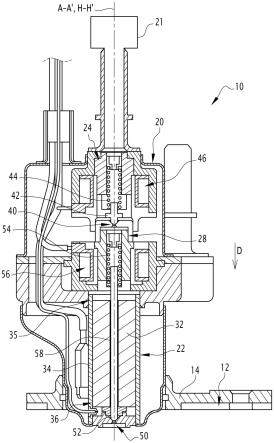

[0027]-图2是图1的排气系统的流体注射装置的一部分的横截面的前视图,注射装置安装在排气管道上;

[0028]-图3是根据第一实施方式的注射装置的一部分的横截面的正视图;

[0029]-图4是图3的细节iii的放大图,特别是示出了围绕绝热元件的内套筒延伸并被两个分隔壁围绕的加热元件;

[0030]-图5是根据第二实施方式的注射装置的一部分的横截面的前视图。

具体实施方式

[0031]

在下文中,术语“上游”和“下游”是相对于流体的总体流动方向d来定义的。“总体”方向意味着,在注射装置的尺度上,流体被设计为从上游流向下游。如下文将描述的那样,在较小的尺度上,流体路径可以更复杂并且不限于从上游到下游的直线路径。

[0032]

参照图1,描述了车辆的排气系统10。

[0033]

车辆是陆地车辆,例如机动车辆或公路运输车辆。

[0034]

排气系统10包括用于催化处理废气的处理装置11、与处理装置11连接并且废气流动通过的排气管道12以及被布置为将流体注射到处理装置11上游的排气管道12中的流体注射装置20。

[0035]

排气系统10例如包括未被示出的其他装置,例如用于收集来自车辆发动机的废气的装置、用于催化氧化废气的装置和/或用于过滤废气的装置。

[0036]

流体例如是包含还原剂的流体。还原剂例如是尿素。流体则例如是尿素水溶液,例如“尿素水溶液”aus 32,其通常也被称为即由32.5%的尿素和67.5%的软化水组成的尿素水溶液。在另一个例子中,还原剂是氨。流体被设计为参与处理装置11内废气中存在的某些污染物的选择性催化还原过程。

[0037]

如图2所示,例如通过附接凸缘14将注射装置20附接到管道12上。

[0038]

例如,注射装置20被配置为将流体在注射到管道12中之前雾化成流体液滴。流体液滴的平均直径例如小于35微米。在一个实施方式中,注射装置20被配置为使流体在注射到管道12中之前汽化。这样,流体在被注射到管道12中之前被转化为气态。

[0039]

注射装置20包括流体储存器21、外壳22、第一注射系统24、至少一个加热元件26

(在图3至图5中可见)和第二注射系统28。

[0040]

出于可读性,图1和图2中省略了至少一个加热元件26。

[0041]

如图2、图3和图5所示,外壳22限定了流体加热腔室32,流体被设计为在该流体加热腔室32中被加热。

[0042]

外壳22例如是封闭的。然而,如下文将描述的那样,它包括供流体进入和离开加热腔室32的端口。

[0043]

例如,外壳22包括在上游端部35和下游端部36之间围绕延伸轴线a-a’延伸的管状的外壁34。在这种情况下,加热腔室32具有沿着延伸轴线a-a’的圆柱形形状。

[0044]

第一注射系统24被配置为将流体从储存器21注射到加热腔室32中。

[0045]

例如,第一注射系统24被配置为在外壳22的上游端部35处将流体注射到加热腔室32中。

[0046]

第一注射系统24例如是电磁阀并且包括注射端口40、闸板42、弹性构件44和致动器46。

[0047]

注射端口40位于外壳22的上游。流体适于通过注射端口40被注射到加热腔室32中。

[0048]

闸板42被配置为在关闭端口40的关闭位置与离开端口40的离开位置之间移动。

[0049]

弹性构件44被配置为将闸板42偏压至关闭位置以堵住端口40。弹性构件44例如是能够对闸板42施加恢复力以将其朝向其关闭位置驱动的弹簧。

[0050]

致动器46被配置为抵抗由弹性构件44施加的恢复力而将闸板42从关闭位置移动到离开位置。

[0051]

如图2所示,第一注射系统24例如被布置在外壳22的上游。

[0052]

参照图3至图5,至少一个加热元件26至少部分地延伸到加热腔室32中,被设计为与流体接触,并且被配置为加热流体。

[0053]

特别地,至少一个加热元件26被配置为加热由第一注射系统24注射到加热腔室32中的流体。

[0054]

例如,至少一个加热元件26被设计为将流体加热到高于20℃,优选在20℃到500℃之间的加热温度。例如,至少一个加热元件26包括至少一个导电元件、围绕该至少一个导电元件的管状的金属护套60以及在至少一个导电元件与护套60之间的电绝缘体。例如,护套60由不锈钢制成。电绝缘体例如由氧化镁粉末形成。至少一个导电元件例如是电线。

[0055]

为了加热流体,加热元件26变热并将其产生的热量传递给与其接触的流体。

[0056]

优选地,只有延伸到加热腔室32中的加热元件26的至少一部分被配置为加热。换言之,每个加热元件26的有效部分完全被容纳在加热腔室32中。

[0057]

至少一个加热元件26还包括至少一个连接元件62(在图3中可见),该连接元件62用于连接至用于给所述加热元件26供电的车辆电源。至少一个连接元件62例如是加热元件26的自由端部。例如,这样的自由端部被设计为附接至车辆电源的插头。

[0058]

至少一个导电元件被配置为在这样的电流通过时变热。

[0059]

至少一个导电元件延伸到由护套60界定的空间中。

[0060]

连接元件62从加热腔室32径向穿过外壳22朝向电源延伸到外壳22的外部。为了密封加热腔室32,连接元件62例如通过铜焊被固定到外壳22上。

[0061]

在有利的例子中,每个加热元件26包括一个且仅包括一个连接元件62。根据该例子,每个加热元件26的至少一个导电元件从连接元件62延伸,在由护套60界定的空间中形成环并返回到连接元件62。因此,可以将加热元件26连接至电源的单个连接插头。

[0062]

如图3至图5所示,注射装置20包括例如多个加热元件26。出于可读性,图3中仅示出了加热元件26的两个连接元件62。

[0063]

例如,如下文将在结构上描述的那样,加热元件26限定加热通道64,流体被设计为流动通过加热通道64。加热通道64例如在加热腔室32内在上游端部35和下游端部36之间延伸。

[0064]

流体在上游端部35和下游端部36之间在加热通道64中流动。因此,流体在上游端部35和下游端部36之间在总体流动方向d上流动。

[0065]

在一个变体中,加热通道64至少部分在加热腔室32中在与上游-下游方向不同的方向上延伸。流体则在该方向上流动通过加热腔室32。

[0066]

根据图3和图4所示的第一实施方式,每个加热元件26在加热元件路径中延伸,该加热元件路径是围绕螺旋轴线h-h’的圆形螺旋部。换言之,加热元件路径形成螺旋部。例如,如图所示,螺旋轴线h-h’与延伸轴线a-a’重合。

[0067]

如图4所示,每个加热元件路径例如对于每个加热元件26具有不同的螺旋半径r。

[0068]

在有利的例子中,每个加热元件路径具有相同的螺旋节距p。

[0069]

在另一个有利的例子中,每个加热元件路径的旋转方向是相同的。

[0070]

可选地,如图3和图4所示,注射装置20还包括延伸到例如加热腔室32中的管状的分隔壁66。每个管状的分隔壁66形成半径不同并且圆柱体轴线与延伸轴线a-a’重合的中空圆柱体。由分隔壁66形成的中空圆柱体是同心的并且在它们之间形成环形空间67。

[0071]

分隔壁66例如由不锈钢制成。

[0072]

每个加热元件26延伸到单独的环形空间67中。每个加热元件26被将其与径向相邻的加热元件26分开的两个管状的分隔壁66径向包围。分隔壁66与所述加热元件26接触以在分隔壁66与加热元件26之间形成螺旋的加热通道64。换言之,每个加热通道64对应于由对应的加热元件26在对应的环形空间67中留下的空闲空间。

[0073]“螺旋的”加热通道64是指加热通道64描述螺旋路径。每个加热通道64的螺旋路径固有地取决于对应的加热元件26的加热元件路径。实际上,每个加热通道64的螺旋路径具有与对应的加热元件路径相同的螺旋半径和螺旋节距,但是沿着螺旋轴线h-h’轴向偏移。

[0074]

在加热通道64内流动的流体因此被两个分隔壁66径向包围并且被限定所述加热通道64的加热元件26的护套60轴向包围。轴向包围所述加热通道64的加热元件26的护套60构成加热元件26和在所述加热通道64中流动的流体之间的热交换表面。加热元件26和因此加热通道64的细长螺旋形状显著扩大了该热交换表面,使流体的加热更高效。

[0075]

第二注射系统28被配置为将经过加热的流体从加热腔室32注射到排气管道12中。

[0076]

例如,第二注射系统28被配置为在下游端部36处将经过加热的流体注射到排气管道12中。

[0077]

第二注射系统28例如是类似于第一注射系统24的电磁阀。因此,第二注射系统28也包括注射端口50、闸板52、弹性构件54和致动器56。

[0078]

注射端口50位于外壳22的下游。流体适于通过注射端口50被注射到排气管道12

中。

[0079]

闸板52被配置为在用于关闭端口50的关闭位置和用于离开端口50的离开位置之间移动。

[0080]

弹性构件54被配置为将闸板52偏压至关闭位置以关闭端口50。弹性构件54例如是能够对闸板52施加恢复力以将其朝向其关闭位置驱动的弹簧。

[0081]

致动器56被配置为抵抗由弹性构件54施加的恢复力而将闸板52从关闭位置移动到离开位置。

[0082]

如图2所示,致动器56和弹性构件54例如被布置在外壳22的上游。

[0083]

有利地,注射装置20还包括绝热元件70(在图3至图5中可见),其被配置为使加热腔室32绝热。绝热元件70减少从加热腔室32到外壳22外部的热泄漏。

[0084]

绝热元件70例如由绝热材料制成,例如诸如酚醛树脂的耐高温塑料。

[0085]

例如,绝热构件70包括在外壳22的上游端部35处径向延伸的径向壁72。径向壁72介于加热腔室32与加热腔室32上游的元件(例如,第一注射系统24以及第二注射系统28的弹性构件54和致动器56)之间。因此,径向壁72将第一注射系统24和第二注射系统28与加热腔室32热隔离。

[0086]

例如,绝热构件70还包括在外壳22的壁34的内表面上从径向壁72向下游轴向延伸的外裙部74。外裙部74例如给外壳22的壁34的内表面做衬里,并使加热腔室32与设置在加热腔室32侧面的元件绝热。

[0087]

绝热元件70还包括例如中心内套筒76,该中心内套筒76例如沿着延伸轴线a-a’延伸到加热腔室32中。每个加热元件26的加热元件路径围绕内套筒76延伸。内套筒76填充围绕延伸轴线a-a’的中心空间以迫使流体通过外壳22的上游端部35和下游端部36之间的加热通道64。

[0088]

根据图2所示的例子,第二注射系统28还包括与弹性构件54和闸板52连接的控制杆58。弹性构件54和致动器56被配置为通过偏压控制杆58而使闸板52在关闭位置与离开位置之间移动。控制杆58延伸到例如弹性构件54与闸板52之间的内套筒76中。

[0089]

下面描述如上所述的注射装置20的操作。

[0090]

第一注射系统24将流体从储存器21注射到加热腔室32中。例如,流体在外壳22的上游端部35处被注射到加热腔室32中。

[0091]

然后加热元件26将流体加热到加热温度。例如,注射的流体在上游端部35和下游端部36之间的加热通道64中被加热。此外,由于每个加热通道64的螺旋路径,在加热通道64内流动的流体在上游端部35和下游端部36之间描述螺旋路径。因此,在注射到排气管道12中时,在外壳22下游的每个加热通道64的出口处产生流体的涡流。根据每个加热元件路径的旋转方向相同的有利的例子,在每个加热通道64的出口处的流体的涡流相加。这种涡流确保流体在被注射到排气管道12中时更好地分散。

[0092]

当流体已经达到加热温度时,第二注射系统28将经过加热的流体从加热腔室32(例如,从外壳22的下游端部36)注射到排气管道12中。

[0093]

在图5所示的第二实施方式中,每个加热元件26在例如从外壳22的上游端部35到下游端部36的直线加热元件路径中延伸。

[0094]

流体被设计为从上游到下游在加热元件26之间流动并且与加热元件26的护套60

接触而被加热。

[0095]

绝热元件70还包括未在图5中示出的内套筒76。

[0096]

在未被示出的另一个实施方式中,注射装置20仅包括单个加热元件26,该加热元件26包括多个部分,每个部分在为围绕螺旋轴线h-h’的圆形螺旋部的路径中延伸。在这种情况下,单个加热元件26对于加热元件26的每个部分具有不同的螺旋半径。加热元件26的径向相邻的两个部分则具有不同的旋转方向。径向相邻的加热通道64因此沿相反方向旋转。

[0097]

由于本发明,流体的加热通过加热腔室32中的加热元件26和流体之间的直接接触而不再通过外壳22的中间加热来实现。加热元件26和流体之间的热交换表面被扩大,使加热更高效。

[0098]

此外,本发明减少了热能的损失。这允许精确控制加热元件26的电源。这允许更高效地将流体加热到高温。

[0099]

加热通道64的螺旋布置提供了流体的涡流,这改善了其在注射期间在排气管道12中的分散。

[0100]

另外,加热元件26在加热腔室内的布置减小了它们的尺寸。这可以形成更紧凑的注射装置20,这有利于将其集成到车辆中。

[0101]

此外,由于本发明,加热腔室32与注射装置20的其余部分更好地绝热,这减少了热损失。这可以将具有较低耐热性的材料用于加热腔室32周围的元件。

[0102]

最后,减少了加热元件26的电连接的数量。这简化了注射装置20的结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1