内燃机的排气口结构的制作方法

1.本实用新型涉及一种内燃机的排气口结构,在设置于具有多个气缸的内燃机的气缸盖并与多个气缸连通的排气口中,将因各气缸内的燃烧而产生的排出气体一边净化一边排出。

背景技术:

2.以往,作为具有与此种排气口同样的排气歧管的内燃机,例如已知有专利文献1及专利文献2所记载的内燃机。在专利文献1中,在具有与内燃机的四个气缸分别连通的四个排气流入口及单一的排气流出口的排气歧管中,在其内表面设置有陶瓷的被覆层。所述被覆层含有包含氧化铬等的氧化催化剂,且具有促进排出气体完全燃烧的功能。

3.另一方面,在专利文献2中,排气歧管具有与内燃机的四个气缸分别连通的四个分支管、所述分支管合流的合流部、以及设置于所述合流部的下游侧且与排气管连接的集合部,在所述排气歧管中,在其内部的所述合流部设置有未燃成分吸附材。所述未燃成分吸附材形成为竖立的薄板状,以与合流部的内壁面隔开间隔且沿着所述内壁面延伸的方式配置,且构成为能够吸附排出气体中的作为未燃成分的hc(烃)及水分。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利实公昭62

‑

45050号公报

[0007]

[专利文献2]日本专利特开2000

‑

64823号公报

技术实现要素:

[0008]

[实用新型所要解决的问题]

[0009]

如上所述,在专利文献1中,设置于排气歧管的内表面的被覆层包含陶瓷。但是,在设置陶瓷的被覆层时,需要进行非常高温的热处理,因此,例如在使用熔点比铁低的铝作为内燃机的气缸盖的构成材料的情况下,难以在所述气缸盖的内壁面设置陶瓷的被覆层。另一方面,在专利文献2中,由于未燃成分吸附材以竖立的状态设置于排气歧管内的合流部,因此有阻碍在排气歧管内流动的排出气体的顺畅流动、所述排出气体的压力损失增大的担忧。

[0010]

本实用新型是为了解决如上所述的问题而完成的,其目的在于提供一种内燃机的排气口结构,可在确保从多个气缸排出的排出气体顺畅流动的同时,利用设置于排气口的内壁面的催化剂成分效率良好地净化排出气体。

[0011]

[解决问题的技术手段]

[0012]

为了实现所述目的,技术方案1的实用新型是一种内燃机的排气口结构,在设置于具有多个气缸c1~c4的内燃机1的气缸盖3并与多个气缸连通的排气口5或排气口6中,将因各气缸内的燃烧而产生的排出气体一边净化一边排出,所述内燃机的排气口结构的特征在于,排气口具有与多个气缸分别连通的多个口部p1~p4,多个口部构成为一边彼此合流一

边朝向下游侧延伸,所述排气口包括:多孔质层41,在从排气口的规定位置(实施方式中的(以下,在本项中相同)上游侧的端部、第一1次合流部11~第四1次合流部14、第一2次合流部21及第二2次合流部22或第三合流部31)至下游侧的端部的范围内设置于排气口的内壁面5a或内壁面6a,且具有各自向内侧开口的许多个孔42;以及催化剂成分43,通过对所述多孔质层的封孔处理而担载于许多个孔的内周面,用于净化流经排气口的排出气体。

[0013]

根据上述结构,在内燃机的气缸盖设置有与多个气缸连通的排气口。所述排气口具有与多个气缸分别连通的多个口部,所述口部构成为一边彼此合流一边朝向下游侧延伸。另外,在排气口中,在从规定位置至下游侧的端部的范围内,在排气口的内壁面上设置有多孔质层。所述多孔质层具有向排气口的内侧开口的许多个孔,而且,在多孔质层中,通过封孔处理而在许多个孔的内周面担载有用于净化排出气体的催化剂成分。因此,因各气缸内的燃烧而产生、并从所述气缸排出的排出气体在流经排气口时与催化剂成分接触,由此排出气体中的有害成分被去除或发生化学变化,从而可效率良好地净化排出气体。

[0014]

技术方案2的实用新型是根据技术方案1所述的内燃机的排气口结构,其特征在于,与多个气缸分别对应的口部包括与同一气缸连通的一对口部(第一口部p1及第一口部p1、第二口部p2及第二口部p2、第三口部p3及第三口部p3、或第四口部p4及第四口部p4),一对口部各自形成为在下游侧彼此合流,并且从上游端至下游的合流部的距离彼此不同。

[0015]

根据上述结构,与多个气缸分别对应的口部包括与同一气缸连通的一对口部。另外,一对口部各自形成为在下游侧彼此合流,并且从上游端至下游的合流部的距离彼此不同。由此,从同一气缸同时排出、并流经一对口部的排出气体在下游的合流部处以若干时间差合流。因此,根据上述结构,与流经一对口部的排出气体在合流部处同时合流的情况相比,可确保排出气体的顺畅合流,并且可减少排出气体的压力损失。

[0016]

技术方案3的实用新型是根据技术方案2所述的内燃机的排气口结构,其特征在于,一对口部中的一个口部形成为相对于一对口部中的另一个口部而向上方大幅转弯。

[0017]

根据上述结构,一对口部中的一个口部形成为相对于另一个口部而向上方大幅转弯。即,在一对口部中,一个口部与另一个口部形成为在上下方向上具有阶差。由此,可容易地实现所述技术方案2的作用效果,另外,流经两口部而合流的排出气体的混合性提高,由此可提高所述排出气体与排气口的内壁面上的催化剂成分的接触机会。

[0018]

技术方案4的实用新型是根据技术方案1至技术方案3中任一项所述的内燃机的排气口结构,其特征在于,气缸盖包含以铝为主要成分的金属,多孔质层通过阳极氧化铝处理(alumite treatment)而生成。

[0019]

根据上述结构,气缸盖包含以铝为主要成分的金属,另一方面,设置于所述气缸盖内的排气口的内壁面的多孔质层通过阳极氧化铝处理而生成。通过阳极氧化铝处理而生成的多孔质层是通过利用阳极对铝进行电解处理而生成的铝的氧化皮膜。如此,排气口的内壁面与多孔质层包含同种材质,因此线膨胀系数大致相同,其结果为,即便在气缸盖发生热膨胀的情况下,多孔质层也可追随此热膨胀,可防止多孔质层的龟裂及破损等。

[0020]

技术方案5的实用新型是根据技术方案1至技术方案4中任一项所述的内燃机的排气口结构,其特征在于,催化剂成分含有能够吸附排出气体中的未燃成分的吸附材。

[0021]

根据上述结构,由于作为催化剂成分而含有所述吸附材,因此可通过吸附排出气体中的作为未燃成分的烃等而实现排出气体的净化。

附图说明

[0022]

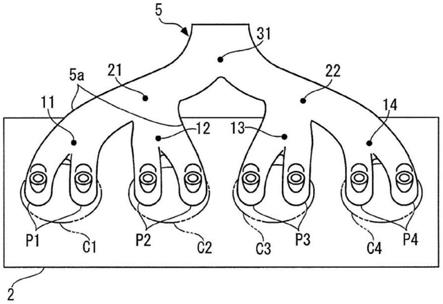

图1是一并示意性地示出应用了根据本实用新型一实施方式的排气口结构的内燃机的气缸盖与气缸体的平面图。

[0023]

图2是示意性地示出图1的气缸盖及气缸体的立体图。

[0024]

图3是用实线表示图1的气缸盖内的排气口的内壁面的平面图。

[0025]

图4是用实线表示另一排气口的内壁面且示出从下游侧观察所述排气口时的状态的立体图。

[0026]

图5是放大表示通过对排气口的内壁面实施的阳极氧化铝处理而生成的多孔质层的一部分的图。

[0027]

图6的(a)是多孔质层的纵剖面图,图6的(b)是在多孔质层担载有催化剂成分的状态的纵剖面图。

[0028]

[附图标记说明]

[0029]

1:内燃机

[0030]

2:气缸体

[0031]

3:气缸盖

[0032]

5:排气口

[0033]

5a:内壁面

[0034]

6:排气口

[0035]

6a:内壁面

[0036]

11:第一1次合流部

[0037]

12:第二1次合流部

[0038]

13:第三1次合流部

[0039]

14:第四1次合流部

[0040]

21:第一2次合流部

[0041]

22:第二2次合流部

[0042]

31:3次合流部

[0043]

41:多孔质层

[0044]

42:多孔质层的孔

[0045]

43:催化剂成分

[0046]

c1:第一气缸

[0047]

c2:第二气缸

[0048]

c3:第三气缸

[0049]

c4:第四气缸

[0050]

p1:第一口部

[0051]

p2:第二口部

[0052]

p3:第三口部

[0053]

p4:第四口部

具体实施方式

[0054]

以下,参照附图对本实用新型的优选实施方式进行详细说明。图1及图2中一并示出应用了根据本实用新型一实施方式的排气口结构的内燃机的气缸盖与气缸体。如这些图所示,所述内燃机(以下称为“发动机”)1是串联四气缸的汽油发动机,包括:具有四个气缸c1~c4的气缸体2、以及设置于所述气缸体2的上部的气缸盖3。此外,在以下的说明中,在区分四个气缸c1~c4的情况下,称为“第一气缸c1”、“第二气缸c2”、“第三气缸c3”及“第四气缸c4”。

[0055]

此外,虽未图示,但在所述气缸体2及气缸盖3形成有供用于冷却发动机1的冷却水流动的冷却水流路、及供用于向发动机1的旋转部及滑动部供给润滑用油的油流路。另外,在气缸盖3设置有进气阀及排气阀、以及用于驱动它们的驱动机构等。

[0056]

如图1及图2所示,在气缸盖3设置有排气口5,所述排气口5构成为与四个气缸c1~c4连通,且用于排出因所述气缸c1~c4内的燃烧而产生的排出气体。气缸盖3通过以铝为主要成分的金属的铸造而形成在内部具有规定形状的空间的所述排气口5。

[0057]

图3中用实线表示气缸盖3内的划分出排气口5的内壁面。如此图所示,所述排气口5以与四个气缸c1~c4分别对应的方式设置,且在各气缸中具有与所述气缸连通的一对口部。

[0058]

具体而言,在第一气缸c1中,一对第一口部p1及p1以对应且延伸规定长度的方式设置,两个第一口部p1及p1形成为在下游侧(图3的上侧)的第一1次合流部11处合流。另外,在第二气缸c2中,一对第二口部p2及p2以对应且延伸规定长度的方式设置,两个第二口部p2及p2形成为在第二1次合流部12处合流。进而,在第三气缸c3中,一对第三口部p3及p3以对应且延伸规定长度的方式设置,两个第三口部p3及p3形成为在第三1次合流部13处合流。另外,在第四气缸c4中,一对第四口部p4及p4以对应且延伸规定长度的方式设置,两个第四口部p4及p4形成为在第四1次合流部14处合流。

[0059]

在所述各一对口部、例如与第一气缸c1对应的一对第一口部p1及p1中,形成为从第一气缸c1侧的上游端至第一1次合流部11的距离彼此不同。此情况在一对第二口部p2及p2、第三口部p3及p3、以及第四口部p4及p4中也相同。

[0060]

另外,在排气口5中,形成为从所述第一1次合流部11与第二1次合流部12向下游侧延伸,且在第一2次合流部21处合流。同样地,形成为从所述第三1次合流部13与第四1次合流部14向下游侧延伸,且在第二2次合流部22处合流。

[0061]

进而,在排气口5中,从所述第一2次合流部21与第二2次合流部22向下游侧延伸,且在3次合流部31处合流,下游端部形成为单一的通路。此外,在气缸盖3中,在排气口5的下游端部连接有未图示的排气管,另外,所述排气管经由增压器的涡轮或催化剂装置等而连接。

[0062]

图4中,关于另一排气口6,与所述图3同样地,用实线表示内壁面并示出了从下游侧观察所述排气口6时的状态。此外,在所述排气口6中,对与所述排气口5相同的构成部分附注相同的符号。

[0063]

如图4所示,在所述排气口6中,一对第一口部p1及p1在下游侧的第一1次合流部11处合流,其中一个(图4的左侧)第一端口部p1形成为相对于另一个(图4的右侧)第一端口部p1而向上方大幅转弯。即,其中一个第一口部p1与另一个第一口部p1形成为在上下方向上

具有阶差。

[0064]

另外,一对第二口部p2及p2在下游侧的第二1次合流部12处合流,其中一个(图4的左侧)第二口部p2形成为相对于另一个(图4的右侧)第二口部p2而向上方大幅转弯。进而,一对第三口部p3及p3在下游侧的第三1次合流部13处合流,其中一个(图4的左侧)第三口部p3形成为相对于另一个(图4的右侧)第三口部p3而向上方大幅转弯。另外,一对第四口部p4及p4在下游侧的第四1次合流部14处合流,其中一个(图4的左侧)第四口部p4形成为相对于另一个(图4的右侧)第四口部p4而向上方大幅转弯。

[0065]

另外,在排气口6中,与所述排气口5同样地,形成为从所述第一1次合流部11与第二1次合流部12向下游侧延伸,且在第一2次合流部21处合流,从所述第三1次合流部13与第四1次合流部14向下游侧延伸,且在第二2次合流部22处合流。进而,在排气口6中,与所述排气口5同样地,从所述第一2次合流部21与第二2次合流部22向下游侧延伸,且在3次合流部31处合流,下游端部形成为单一的通路。

[0066]

在以上述方式形成的排气口5及排气口6中,在它们的内壁面5a及内壁面6a设置有如图5所示的多孔质层41,并且如图6所示,在所述多孔质层41的许多个孔42的内周面,担载有用于净化排出气体的催化剂成分43。

[0067]

所述多孔质层41是通过阳极氧化铝处理而生成的,具体而言,是通过利用阳极对铝进行电解处理而生成的、具有向排气口5及排气口6的内侧开口的许多个孔42的铝的氧化皮膜。而且,通过使用含有规定的催化剂成分的催化剂用溶液对所述多孔质层41实施规定的封孔处理,催化剂成分43以封堵各孔42的方式担载于所述孔42的内周面。

[0068]

作为所述催化剂成分43,例如含有吸附排出气体中的作为未燃成分的hc(烃)的沸石(吸附材料)。沸石在低温状态(例如低于100℃)时吸附hc,且在规定温度以上的状态时,使暂时吸附的hc脱离。因此,在发动机1刚刚起动后等催化剂成分43处于低温状态时,排出气体中的hc被吸附。

[0069]

另外,所述催化剂成分43除了含有沸石以外,还可含有铑、钯及铂等贵金属。此情况下,可通过铑将排出气体中的nox还原而净化为n2及o2,或者通过钯和/或铂将排出气体中的hc及co氧化而净化为co2。

[0070]

担载有所述催化剂成分43的多孔质层41设置于排气口5的内壁面5a及排气口6的内壁面6a整体,即设置于从排气口5及排气口6的上游侧的端部(第一口部p1~第四口部p4的上游端、规定位置)至下游侧的端部的范围内。

[0071]

另外,考虑到将所述多孔质层41设置于排气口5的内壁面5a及排气口6的内壁面6a时的费用效益,也可仅在排出气体的净化效果比较高的区域设置担载有催化剂成分43的多孔质层41。

[0072]

例如,在图3及图4分别所示的排气口5及排气口6中,也可仅在从第一1次合流部11~第四1次合流部14(规定位置)至下游侧的端部的范围内的区域、且仅在从第一2次合流部21及第二2次合流部22(规定位置)至下游侧的端部的范围内的区域、进而仅在从3次合流部31(规定位置)至下游侧的端部的范围内的区域设置所述担载有催化剂成分43的多孔质层41。

[0073]

如以上所详述,根据本实施方式,由于在排气口5的内壁面5a及排气口6的内壁面6a设置有担载有催化剂成分43的多孔质层41,因此当从气缸c1~气缸c4排出的排出气体流

经排气口5或排气口6时,通过与催化剂成分43接触,排出气体中的hc被吸附去除。如此,可确保从气缸c1~气缸c4排出的排出气体的顺畅流动,同时效率良好地净化排出气体。

[0074]

另外,在排气口5及排气口6中,与气缸c1~气缸c4分别对应的一对口部(以下,以“第一口部p1”为代表进行说明)p1及p1各自形成为距第一1次合流部11的距离彼此不同。由此,从同一气缸c1同时排出、并流经一对口部p1及p1的排出气体在下游侧的第一1次合流部11处以若干时间差合流。因此,与流经一对口部p1及p1的排出气体在下游的合流部处同时合流的情况相比,可确保排出气体的顺畅合流,并且可减少排出气体的压力损失。

[0075]

另外,在图4所示的排气口6中,形成为一对口部p1及p1中的一个口部p1相对于另一个口部p1而向上方大幅转弯。即,在一对口部p1及p1中,其中一个口部p1与另一个口部p1形成为在上下方向上具有阶差。由此,在排气口6中,除了具有上文所述的效果之外,流经两口部p1及p1而合流的排出气体的混合性也提高,由此可提高所述排出气体与排气口6的内壁面6a上的催化剂成分43的接触机会。

[0076]

另外,在排气口5及排气口6中,它们的内壁面5a及内壁面6a与多孔质层41包含同种材质,因此线膨胀系数大致相同,其结果为,即便在气缸盖3发生热膨胀的情况下,多孔质层41也可追随此热膨胀,可防止多孔质层41的龟裂及破损等。

[0077]

此外,本实用新型并不限定于所说明的所述实施方式,可以各种实施方式来实施。例如,在实施方式中,对将本实用新型的排气口结构应用于串联四气缸的汽油发动机的情况进行了说明,但本实用新型并不限定于此,也可应用于柴油发动机或具有四个以外的气缸数的发动机。另外,实施方式所示的排气口5及排气口6、多孔质层41、以及催化剂成分43的细节的结构等仅为例示,在本实用新型的主旨的范围内可适宜变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1