发动机进气系统和车辆的制作方法

1.本实用新型涉及车辆技术领域,具体而言,涉及一种发动机进气系统和车辆。

背景技术:

2.现有技术中,发动机各个气缸之间的进气不均匀,从而导致各个气缸内的燃烧不一致,致使发动机的进气一致性以及燃烧一致性较差,进而导致整车的污染物排放量较大,存在改进空间。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种发动机进气系统,该发动机进气系统能够均匀的向发动机的各个气缸输送充分混合的混合气体,从而使得发动机各个气缸的进气一致性以及燃烧一致性得到提高,进而降低了整车的污染物排放量。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种发动机进气系统,包括:进气管总成,所述进气管总成内具有进气通道;废气再循环出气管,所述废气再循环出气管的伸入段伸入到所述进气通道内,所述伸入段的周壁上开设有两个出气口,两个所述出气口与伸入段的中轴线之间呈“v”形布置,每个所述出气口与所述进气通道的中轴线距离相等,且每个所述出气口的出气方向与所述进气管总成的进气方向之间的夹角均为锐角。

6.进一步,两个所述出气口的中轴线之间的夹角为α,100

°

≤α≤120

°

。

7.进一步,α=110

°

。

8.进一步,所述出气口形成为正方形结构。

9.进一步,所述出气口的边长为d,13mm≤d≤15mm。

10.进一步,所述进气管总成包括:进气歧管和进气接管,所述进气接管连通在所述进气歧管与节气门总成之间,所述废气再循环出气管通过所述进气接管与所述节气门总成连通。

11.进一步,所述进气接管构造为金属管,所述伸入段与所述进气接管的管壁密封配合且伸入到所述进气接管内。

12.进一步,所述进气接管构造为弯管,以使所述出气口与所述节气门总成的出气端错开设置。

13.进一步,所述进气接管的直径与所述伸入段的长度之间的比值为a,1.5≤a≤1.7。

14.相对于现有技术,本实用新型所述的发动机进气系统具有以下优势:

15.本实用新型所述的发动机进气系统,该发动机进气系统能够均匀的向发动机的各个气缸输送充分混合的混合气体,从而使得发动机各个气缸的进气一致性以及燃烧一致性得到提高,进而降低了整车的污染物排放量。

16.本实用新型的另一目的在于提出一种车辆,包括上述的发动机进气系统,该车辆的整体污染物排放量更少。

附图说明

17.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

18.图1是根据本实用新型实施例的发动机进气系统的剖面图;

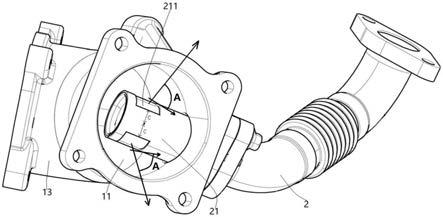

19.图2是根据本实用新型实施例的发动机进气系统的结构示意图;

20.图3是根据本实用新型实施例的发动机进气系统的局部爆炸图;

21.图4是根据本实用新型实施例的发动机进气系统的局部结构示意图;

22.图5是根据本实用新型实施例的发动机进气系统的局部结构示意图;

23.图6是根据本实用新型实施例的废气再循环出气管的伸入段的结构示意图;

24.图7是根据本实用新型实施例的废气再循环出气管的伸入段的结构示意图。

25.附图标记说明:

26.100

‑

发动机进气系统,1

‑

进气管总成,11

‑

进气通道,12

‑

进气歧管,13

‑

进气接管,2

‑

废气再循环出气管,21

‑

伸入段,211

‑

出气口,3

‑

密封垫,4

‑

节气门总成。

具体实施方式

27.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

28.下面参考图1

‑

图7描述根据本实用新型实施例的发动机进气系统100。

29.根据本实用新型实施例的发动机进气系统100可以包括:进气管总成1和废气再循环出气管2。

30.如图1

‑

图3所示,进气管总成1内具有进气通道11,废气再循环出气管2的伸入段21伸入到进气通道11内,以将发动机产生的部分废气通过废气再循环系统回送到进气管总成1,并通过废气再循环出气管2深入到进气管总成1内的伸入段21将废气引入进气管总成1的进气通道11内,并与从节气门总成4进入的新鲜空气混合,再次进入发动机,从而使得发动机内的燃料更充分,以达到减少污染物排放量的目的。

31.传统发动机进气系统会使发动机各个气缸之间的进气不均匀,从而导致各个气缸内的燃烧不一致,致使发动机的进气一致性以及燃烧一致性较差,进而导致整车的污染物排放量较大。为此,本实用新型实施例设计了一种能够均匀的向发动机各个气缸输送混合气体的发动机进气系统100,以达到增加发动机各个气缸之间的进气均匀性以及燃烧一致性的目的,从而能够降低整车的污染物排放量。

32.其中,废气再循环出气管2的伸入段21的周壁上开设有两个出气口211,两个出气口211与伸入段21的中轴线之间呈“v”形布置(参照图6),每个出气口211与进气通道11的中轴线距离相等,如图3中的距离c,且每个出气口211的出气方向与进气管总成1(新鲜空气)的进气方向之间的夹角均为锐角,且两个夹角相等,如图3中的夹角a以及图5中的出气方向。即两个出气口211呈轴对称布置,以使两个出气口211的出气更均匀,且使废气能够通过两个出气口211分别斜吹进进气通道11内,以提升进气均匀性,并且可使从废气再循环出气管2的出气口211排出的废气中的颗粒能够在气压的作用下进一步向远离节气门总成4的方向流动,从而进一步避免从废气再循环出气管2的出气口211排出废气中的颗粒在节气门总

成4处堆积,并且还能够使气体混合的更充分,进而使得从进气管总成1输入到发动机各个气缸的气体更均匀。

33.也就是说,两个出气口211都设置在伸入段21的背离新鲜空气进气方向的一侧壁上,并且两个出气口211对称设置。由此,使得从两侧的出气口211排出的气流大小相等、出气方向对称,从而使得从发动机进气系统100输入到发动机各个气缸的气体更均匀,进而使各个气缸内的燃烧更均匀。

34.根据本实用新型实施例的发动机进气系统100,该发动机进气系统100能够均匀的向发动机的各个气缸输送充分混合的混合气体,从而使得发动机各个气缸的进气一致性以及燃烧一致性得到提高,进而降低了整车的污染物排放量。

35.根据本实用新型的一些实施例,两个出气口211的中轴线之间的夹角为α,100

°

≤α≤120

°

。即两个出气口211的中轴线之间的夹角控制在100

°

到120

°

之间,以使两个出气口211排出的废气能够与新鲜空气混合的更均匀,进而保证了发动机的进气一致性。

36.优选的,α=110

°

(参照图6)。即两个出气口211的中轴线之间的夹角限定为110

°

。在此角度的情况下,发动机的进气均匀性达到最佳。

37.如图7所示,出气口211形成为正方形结构。由于从正方形结构四个边的边缘处向外流出的气流大小相等,因此,将出气口211设计为正方形结构,能够进一步保证发动机各个气缸之间的进气一致性。

38.进一步,出气口211的边长为d,13mm≤d≤15mm。即出气口211的边长控制在13mm到15mm之间,以将出气口211的大小控制在合理范围内。优选的,d=14mm。

39.结合图1和图2所示实施例,进气管总成1包括:进气歧管12和进气接管13,其中,进气接管13连通在进气歧管12与节气门总成4之间,且废气再循环出气管2通过进气接管13与节气门总成4连通,以增加进气歧管12与节气门总成4之间的距离。也就是说,本实用新型实施例在进气歧管12与节气门总成4之间增设了进气接管13,以使废气再循环出气管2需要通过进气接管13才能够与节气门总成4连通,即废气再循环出气管2的出气口211与节气门总成4的出气端之间的距离得到了增加,从而使得从节气门总成4进入的新鲜空气具有充分的空间以及时间与废气均匀混合,并且新鲜空气的气流会充分将回流废气冲走以带走废气中的颗粒,以避免废气回流现象的发生,从而避免了颗粒在节气门总成4处堆积,进而提高了发动机进气系统100的可靠性与安全性。

40.换言之,通过增设进气接管13能够增加废气再循环出气管2的出气口211与节气门总成4的出气端之间的距离。由此,能够有效避免在节气门总成4处发生积碳现象,以保证节气门总成4能够正常开闭以及调节开口大小,从而提高了发动机进气系统100的稳定性。

41.进一步,进气接管13构造为金属管,例如,铝质管,伸入段21与进气接管13的管壁密封配合且伸入到进气接管13内。即废气再循环出气管2的出气口211直接与进气接管13相连通。由于出气口211排出的废气温度较高,较高温度的废气直接排入到采用塑料材料制成的进气歧管12中,会对进气歧管1造成烧蚀而损坏进气歧管12,进而导致发动机进气系统100的可靠性以及安全性较低。而将进气接管13构造为金属管,并将废气再循环出气管2的出气口211直接伸入在进气接管13内,可使温度较高的废气直接冲击金属管而非进气歧管12,可有效的保护进气歧管12,因此能够在保证发动机进气系统100轻量化的基础上,进一步避免进气歧管12的损坏,从而进一步的提高了发动机进气系统100的可靠性与安全性。

42.其中,进气接管13的周壁上开设有伸入段插入口,以便于与伸入段21相连接。也就是说,废气再循环出气管2的伸入段21适于穿过进气接管13的周壁上开设的伸入段插入口,以伸入到进气接管13内部,以便于向进气接管13内部排气。

43.并且,废气再循环出气管2上的安装座适于与进气接管13周壁上的安装座配合安装,以将废气再循环出气管2的伸入段21固定在进气接管13上,而且伸入段21与进气接管13的管壁之间通过密封垫3密封配合(参照图4)。

44.再进一步,进气接管13构造为弯管,以使出气口211与节气门总成4的出气端错开设置,即废气再循环出气管2的出气口211与节气门总成4的出气端不正对设置,因此,可使废气中的颗粒不会由于重力的作用而直接掉落到节气门总成4处,而是会撞击到进气接管13的管壁而起到减缓颗粒下降速度以及缓冲的作用,以为新鲜空气冲击并带走颗粒预留充足的时间,从而可进一步避免积碳卡滞节气门总成4。

45.作为一种优选的实施例,进气接管13的直径与伸入段21的长度之间的比值为a,1.5≤a≤1.7。如图1中l与s之间的比值。即进气接管13的直径与伸入段21的长度之间的比值控制在1.5到1.7之间,以在保证新鲜空气进气效率的前提下合理的设置出气口211的大小。优选的,a=1.6。

46.根据本实用新型另一方面实施例的车辆,包括上述实施例中描述的发动机进气系统100。对于车辆的其它构造例如制动系统等均已为现有技术且为本领域的技术人员所熟知,因此这里对于车辆的其它构造不做详细说明。

47.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1