一种发动机密封垫的铝质骨架结构的制作方法

1.本技术涉及发动机密封垫的技术领域,尤其是涉及一种发动机密封垫的铝质骨架结构。

背景技术:

2.发动机密封垫起到密封发动机缸体和缸盖之间间隙的作用。发动机密封垫包括片状的金属骨架以及附着在金属骨架相对两侧的橡胶层。根据实际需求,金属骨架一般为铁质骨架和铝质骨架,铁质骨架由不锈钢卷材通过冲压加工而成,铝质骨架由铝合金卷材通过冲压加工而成。

3.目前,铝质骨架是由铝合金卷材经冲压设备冲压加工而成,造成铝合金卷材的严重浪费。近些年来,铝合金卷材价格处于持续上涨阶段,加重了企业的成本支出,减少企业的成本支出,提高铝合金卷材的利用率是亟需解决的问题。

技术实现要素:

4.为了提高对金属卷材的有效利用率,降低生产成本,本技术提供一种发动机密封垫的铝质骨架结构。

5.本技术提供的一种发动机密封垫的铝质骨架结构,采用如下的技术方案:

6.一种发动机密封垫的铝质骨架结构,包括多段铝质片体和连接多段铝质片体的连接结构,多个所述铝质片体可拼合成铝质骨架,多个所述铝质片体定位后通过所述连接结构形成铝质骨架。

7.通过采用上述的技术方案,将铝质骨架进行合理分段,在铝合金卷材上进行冲压加工的过程中,极大地提高了铝合金卷材的有效利用,减少了废料的产生,降低了生产成本;针对等量的铝合金卷材,通过分段加工生产的铝质骨架量是原先的4

‑

5倍。

8.优选的,相邻所述铝质片体的端部相抵触,相邻所述铝质片体之间通过焊接连接。

9.通过采用上述的技术方案,焊接固定保证了相邻铝质片体之间连接的稳定性,保证铝质骨架的结构稳定性。

10.优选的,相邻所述铝质片体的端部间隙设置,相邻所述铝质片体之间通过橡胶连接。

11.通过采用上述的技术方案,橡胶能够对铝质片体进行软连接,从而形成铝质骨架。

12.优选的,相邻所述铝质片体的端部相互卡接,相邻所述铝质片体的卡接处厚度方向两侧通过冲压工艺压合连接,在卡接处形成有压槽。

13.通过采用上述的技术方案,压合铝质片体的卡接处形成压槽,压槽消除了铝质片体连接处的缝隙,保证了相邻铝质片体之间连接的稳定性,保证铝质骨架的结构稳定性。

14.优选的,所述铝质片体的厚度为1.5

‑

2.0mm。

15.通过采用上述的技术方案,铝质片体的厚度,便于对铝合金卷材进行冲压加工,在对铝质片体拼接的过程中不易造成铝合金片体的损坏,保证生产效率。

16.优选的,所述铝质片体的两端部开设有定位孔。

17.通过采用上述的技术方案,定位孔位于铝质片体的端部,提高铝质片体连接的稳定性。

18.优选的,所述定位孔可以为所述铝质片体上的螺栓穿孔。

19.通过采用上述的技术方案,定位孔与螺栓穿孔重合,则减少了对铝质片体的加工量。

20.优选的,所述铝质片体的端部断面为平面或异面结构。

21.通过采用上述的技术方案,便于对铝质片体进行连接,且铝质片体的端部断面为异面结构,则增大了铝质片体之间的连接面积,使得铝质片体连接更加稳定。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.将铝质骨架进行合理分段,在铝合金卷材的冲压加工过程中,极大地提高了铝合金卷材的有效利用,减少了废料的产生,降低了生产成本;针对等量的铝合金卷材,通过分段加工生产的铝质骨架量是原先的4

‑

5倍;本技术加工方法简单,易于操作,适合大量推广使用;

24.2.焊接和卡接压合的方式,保证铝质片体之间的稳定连接,保证铝质骨架的结构稳定性;橡胶连接的方式能够实现铝质片体之间的软连接,从而形成铝质骨架;

25.3.定位孔与螺栓穿孔重合,则减少了对铝质片体的加工量。

附图说明

26.图1是本技术实施例中采用焊接工艺的结构示意图;

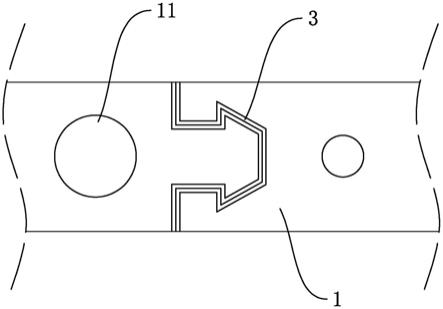

27.图2是本技术实施例中采用压接工艺的结构示意图;

28.图3是本技术实施例中采用橡胶连接的结构示意图。

29.附图标记说明:1、铝质片体;11、定位孔;2、焊接部;3、压槽;4、橡胶。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种发动机密封垫的铝质骨架结构。

32.如图1所示,发动机密封垫的铝质骨架结构,包括按铁质骨架结构加工的多段铝质片体1以及连接多段片体片体1的连接结构。多段铝质片体1通过冲压设备在铝合金卷材冲压上加工而成,多段铝质片体1为一组。一般的,铝质骨架可分为两段、三段或四段结构。一组的铝质片体1进行定位拼合后,通过连接结构形成铝质骨架。

33.通过将铝质骨架进行合理分段,在铝合金卷材上进行冲压加工的过程中,极大地提高了铝合金卷材的有效利用;针对等量的铝合金卷材,通过分段加工生产的铝质骨架量是原先的4

‑

5倍,减少了废料的产生,降低了生产成本。

34.继续如图1所示,具体的,铝质片体1的两端部均开设有定位孔11,以便于对铝质片体1进行定位,保证连接质量。

35.然而,铁质骨架上带有螺栓穿孔,若铝质片体1上的定位孔11与铝质片体1端部的螺栓穿孔重合,则减少了对铝质片体1的加工量,即减少冲压设备的复杂程度。

36.连接结构可分为多种方式,进而实现铝质片体1之间的稳定连接。

37.如图1所示,为本技术公开的一种具体的铝质片体1之间的连接结构,相邻铝质片体1的端部相抵触,相邻铝质片体1之间通过焊接连接,在相邻铝质片体1的连接处形成了焊接部2。焊接固定保证了相邻铝质片体1之间连接的稳定性,保证铁质骨架的结构稳定性。

38.在本技术中,铝质片体1的厚度设置为1.5

‑

2.0mm,便于对不锈钢卷材进行冲压加工,且焊接过程不会造成铝质片体1的损坏,保证生产效率。

39.如图1所示,其中,铝质片体1可采用气焊、电弧焊、惰性气体焊接或缝焊中的任意一种。在本技术中,铝质片体1的连接方式采用缝焊的方式。

40.具体的,铝质片体1的端部断面为平面或异面结构,便于对铝质片体1进行连接,且铝质片体1的端部断面为异面结构,则增大了铝质片体1之间的连接面积,使得铝质片体1连接更加稳定。在本技术中,铝质片体1的端部设置为平面结构。

41.另外,相邻铝质片体1的端部可设置相互卡接的方式,则铝质片体1进行焊接后,所形成的铁质骨架的结构更加稳定。

42.如图2所示,为本技术公开的铝质片体1之间的另一种连接结构,相邻铝质片体1的端部相互卡接,相邻铝质片体1的卡接方式为燕尾卡接的方式。由于相邻铝质片体1之间存在一定的缝隙,为了保证相邻铝质片体1之间的稳定连接,相邻铝质片体1的卡接处通过冲压工艺压合连接,压合处形成有压槽3,压槽3消除了铝质片体1连接处的缝隙,保证了相邻铝质片体1之间连接的稳定性,保证铝质骨架的结构稳定性。

43.为了保证铝质骨架的质量,铝质片体1的厚度为1.5

‑

2.0mm,铝质片体1连接处的两侧均形成压槽3,压槽3的深度为0.2

‑

0.3mm。铝质片体1的厚度便于对铝合金卷材进行冲压加工,压合过程不会造成铝质片体1的损坏,保证生产效率。

44.如图3所示,为本技术公开的铝质片体1之间的另一种连接结构,相邻铝质片体1的端部间隙设置,相邻铝质片体1之间通过橡胶3粘接。橡胶3能够对铝质片体1进行软连接,从而形成铝质骨架。

45.其中,铝质片体1的连接处可以为直线状,也可以为弧线状。为弧线状时,增加了粘接的面积,使得铝质片体1连接更加稳定。

46.为了保证铝质片体1之间连接的稳定性,铝质片体1的厚度设置为1.5

‑

2.0mm。

47.本技术实施例一种发动机密封垫的铝质骨架结构的实施原理为:

48.通过铝质骨架的合理分段,在铝合金卷材的冲压加工过程中,极大地提高了铝合金卷材的利用率,减少了废料的产生,降低了生产成本;针对等量的铝合金卷材,通过分段加工生产的铝质骨架量是原先的4

‑

5倍;焊接和卡接压合的方式,保证铝质片体1之间的稳定连接,保证铝质骨架的结构稳定性;橡胶4连接的方式能够实现铝质片体1之间的软连接,从而形成铝质骨架;本技术加工方法简单,易于操作,适合大量推广使用。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1