风电机组混凝土塔筒用多功能施工平台的制作方法

1.本实用新型涉及一种风电机组混凝土塔筒,尤其涉及一种风电机组混凝土塔筒用多功能施工平台。

背景技术:

2.风力发电作为一种清洁能源技术,在我国风资源较好的“三北”区域得到了广泛的应用。随着“三北”区域开发日趋饱和,风力发电正向内陆区域发展。由于内陆区域风速较低,同时风力发电机组的功率日益增大,使得风轮的直径越来越大,塔筒的高度也越来越高,目前国内陆上风力发电机组的塔筒高度已经达到120-160m。目前,风电机组的塔筒包括混凝土塔筒、钢塔筒、钢-混凝土混合塔筒等形式。

3.现有技术的混凝土塔筒一般采用分节、分片预制的方式,分节即即沿着混凝土塔筒高度方向划分为若干个混凝土筒节,分片即沿着混凝土筒节的周向划分为若干个混凝土筒片。在工厂预制好混凝土筒片后运输至现场,并在专用的拼装平台上拼装混凝土筒节,然后吊装混凝土筒节,吊装完成后再对整个混凝土塔筒部分进行施加预应力,使其形成一个整体即混凝土塔筒。

4.现有技术的混凝土塔筒中,位于顶部的混凝土筒节内通常会设置一个施工平台,该施工平台通过螺栓固定在混凝土筒节的筒壁上,用于塔筒施工和日常检修,例如进行钢绞线的穿束、安装混凝土塔筒顶部的钢塔筒、穿设电缆等塔筒施工工序。现有技术的施工平台结构简单,功能单一,在风机运行、风荷载较大等外力作用下,混凝土塔筒容易受到影响而振动,也导致了施工平台的安装稳定性较差,无法保证施工安全。

技术实现要素:

5.本实用新型的目的在于提供一种风电机组混凝土塔筒用多功能施工平台,能减少风机运行等外力作用对混凝土塔筒的振动影响,也保证了施工平台的平衡和稳定,提高混凝土塔筒和施工平台的使用安全性。

6.本实用新型是这样实现的:

7.一种风电机组混凝土塔筒用多功能施工平台,包括支撑梁、平台主体、固定连接件、减振连接件和减振器;支撑梁为若干根梁体连接构成的网格状结构,支撑梁的边缘处形成若干个连接端;多个固定连接件的一端分别固定连接在支撑梁的连接端上,多个减振连接件的一端分别通过减振器连接在支撑梁的连接端上,且支撑梁的每根梁体的两端分别布置固定连接件和减振连接件;多个固定连接件的另一端和多个减振连接件的另一端均安装在混凝土塔筒的筒壁上;平台主体安装在支撑梁上,使平台主体水平架设在混凝土塔筒内。

8.所述的平台主体的直径小于混凝土塔筒的内径。

9.所述的平台主体的直径比其安装位置处的混凝土塔筒的内径小20-40cm。

10.所述的平台主体上设有若干根加劲肋。

11.所述的平台主体上形成有爬梯缺口,爬梯通过爬梯缺口贯穿平台主体,支撑梁的

梁体间距大于爬梯缺口的宽度。

12.所述的平台主体的边缘处周向设有踢脚板,踢脚板垂直于平台主体设置。

13.所述的踢脚板的高度为150-250mm,踢脚板呈圆环形结构,踢脚板上设有爬梯开口。

14.所述的支撑梁的若干个连接端与混凝土塔筒的筒壁之间均留有间隙。

15.所述的连接端与混凝土塔筒筒壁之间的间隙为5-10cm。

16.所述的固定连接件的数量与减振连接件的数量相当,且固定连接件的数量与减振连接件的数量之和与支撑梁连接端的数量相当。

17.本实用新型与现有技术相比,具有如下有益效果:

18.1、本实用新型由于设有减振器,减振器布置在支撑梁的每根梁体的一端,能通过减振器达到减振的目的,减少风机运行、风荷载等外力作用对混凝土塔筒的振动影响,提高了混凝土塔筒的运行安全性,也同时保证了施工平台在混凝土塔筒筒壁上的安装稳定性,提高了施工平台的使用安全性。

19.2、本实用新型由于设有减振器,减振器竖向设置在支撑梁与连接件之间,能在风机运行、风荷载等外力作用导致混凝土塔筒筒壁两侧竖向位移差较大时充分发挥减振作用,从而减少混凝土塔筒的振动,也保证了施工平台在混凝土塔筒内的设置稳定性和安全性,减少了额外的造价。

20.3、本实用新型由于设有踢脚板,能有效避免施工平台上人员和物料从施工平台与混凝土塔筒筒壁之间的间隙中坠落的情况发生,进一步保障了施工平台的使用安全和塔筒的施工安全。

21.4、本实用新型由于设有爬梯缺口,能对混凝土塔筒筒壁上安装的爬梯提供有效的避让,以满足混凝土塔筒的正常施工和使用需求。

22.本实用新型通过减振器的设置,能减少风机运行、风荷载等外力作用对混凝土塔筒的振动影响,也保证了施工平台的安装平衡和稳定,提高混凝土塔筒和施工平台的使用安全性,满足混凝土塔筒的施工和日常检修要求。

附图说明

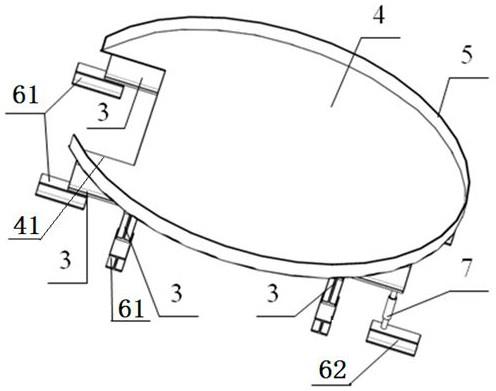

23.图1是本实用新型风电机组混凝土塔筒用多功能施工平台的立体图;

24.图2是本实用新型风电机组混凝土塔筒用多功能施工平台中支撑梁的结构示意图;

25.图3是本实用新型风电机组混凝土塔筒用多功能施工平台的安装示意图。

26.图中,1混凝土塔筒,3支撑梁,4平台主体,41爬梯缺口,5踢脚板,61固定连接件,62减振连接件,7减振器。

具体实施方式

27.下面结合附图和具体实施例对本实用新型作进一步说明。

28.请参见附图2,一种风电机组混凝土塔筒用多功能施工平台,包括支撑梁3、平台主体4、固定连接件61、减振连接件62和减振器7;请参见附图3,支撑梁3为若干根梁体连接构成的网格状结构,支撑梁3的边缘处形成若干个连接端;多个固定连接件61的一端分别固定

连接在支撑梁3的连接端上,多个减振连接件62的一端分别通过减振器7连接在支撑梁3的连接端上,且支撑梁3的每根梁体的两端分别布置固定连接件61和减振连接件62;多个固定连接件61的另一端和多个减振连接件62的另一端均安装在混凝土塔筒1的筒壁上;平台主体4安装在支撑梁3上,使平台主体4水平架设在混凝土塔筒1内,如附图1所示。每根支撑梁3的一端通过固定连接件61固定在混凝土塔筒1的筒壁上,每根支撑梁3的另一端通过减振器7间接固定在混凝土塔筒1的筒壁上,可通过减振器7起到减振的作用,提高平台主体4的使用安全性,以供塔筒施工和日常检修使用,同时也能减小混凝土塔筒1的振动。

29.所述的平台主体4的直径小于混凝土塔筒1的内径,确保平台主体4在混凝土塔筒1内的安装,也能减少由于风机运行、风荷载等外力造成混凝土塔筒1振动时对平台主体4的直接影响。优选的,平台主体4可采用厚度为4-6mm的花纹钢板制成,平台主体4可采用螺栓连接等方式固定安装在支撑梁3上。

30.优选的,所述的平台主体4的直径比其安装位置处的混凝土塔筒1的内径小20-40cm,在确保足够的施工使用空间的基础上避免与混凝土塔筒1的直接连接和接触,避免振动时的相互影响。

31.优选的,所述的平台主体4上设有若干根加劲肋(图中未示出),若平台主体4的跨度较大,为了确保其荷载性能,可通过加劲肋有效提高平台主体4的强度和刚度。

32.所述的平台主体4上形成有爬梯缺口41,爬梯(图中未示出)通过爬梯缺口41贯穿平台主体4,支撑梁3的梁体间距大于爬梯缺口41的宽度。爬梯是混凝土塔筒1施工和检修过程中的常用设施,通常混凝土塔筒1的内壁上都会按照需要设置爬梯,通过爬梯缺口41可避让爬梯,确保爬梯的安装。

33.所述的平台主体4的边缘处周向设有踢脚板5,踢脚板5垂直于平台主体4设置。由于平台主体4与混凝土塔筒1的筒壁之间留有较大的间隙,容易造成物料和人员的坠落,通过踢脚板5能有效防止坠落事故的发生。优选的,踢脚板5可采用厚度为3-4mm的花纹钢板制成,踢脚板5的长度可根据平台主体4的周向尺寸确定,踢脚板5可采用角焊缝焊接在平台主体4上。

34.优选的,所述的踢脚板5的高度为150-250mm,踢脚板5呈圆环形结构,踢脚板5上设有爬梯开口,能确保对爬梯安装位置的避让。

35.所述的支撑梁3的若干个连接端与混凝土塔筒1的筒壁之间均留有间隙,便于固定连接件61和减振连接件62的安装,使平台主体4同轴安装在混凝土塔筒1内,同时也避免了振动发生时混凝土塔筒1与支撑梁3之间的相互影响。

36.优选的,所述的连接端与混凝土塔筒1筒壁之间的间隙为5-10cm,固定连接件61和减振连接件62的长度小,安装方便。

37.所述的固定连接件61的数量与减振连接件62的数量相当,且固定连接件61的数量与减振连接件62的数量之和与支撑梁3连接端的数量相当,确保每根支撑梁3的梁体一端均设置有减振器7,达到减振的目的,以保证平台本体4的平衡和稳定,减振器7设置量少,成本低,同时也减小了额外的造价。

38.优选的,所述的减振器7可采用粘滞阻尼器,减振器7竖向连接在支撑梁3与减振连接件62之间,由于混凝土塔筒为细长型高耸结构,在荷载作用下,混凝土塔筒容易呈弯曲性变形,筒壁两侧的竖向位移差较大,通过竖向设置的粘滞阻尼器可以有效减少混凝土塔筒

的振动,并保证平台本体4的平衡稳定,达到减振的目的。

39.实施例1:

40.采用4根工字钢切割制成梁体,4根梁体焊接形成井字形的支撑梁3,支撑梁3的边缘处形成8个连接端,每个连接端与混凝土塔筒1的筒壁之间留有10cm间隙。

41.采用厚度为5mm的花纹钢板制成平台主体4,平台主体4的直径比其安装位置处混凝土塔筒1的内径小20cm,在平台主体4的侧部留出爬梯缺口41,避免与安装在混凝土塔筒1筒壁上的爬梯相互干涉。平台主体4通过螺栓固定安装在支撑梁3的顶面上,平台主体4的底面上设置多条加劲肋。

42.采用厚度为3mm的花纹钢板制成踢脚板5,踢脚板5沿平台主体4的周向垂直设置在平台主体4的边缘处,踢脚板5的高度为150mm,且踢脚板5设置爬梯开口以避让爬梯。

43.采用长度为250mm工字钢作为固定连接件61和减振连接件62,四根固定连接件61的一端和四根减振连接件62的一端均焊接带有螺孔的钢板。四根固定连接件61的一端通过螺栓经钢板上的螺孔与支撑梁3的四个连接端直接连接,四根固定连接件61的另一端通过螺栓固定安装在混凝土塔筒1的筒壁上。四根减振连接件62的一端通过螺栓经钢板上的螺孔与四个减振器7连接,四根减振连接件62的另一端通过螺栓固定安装在混凝土塔筒1的筒壁上,四个减振器7竖向连接在支撑梁3的四个连接端底部。支撑梁3的每根梁体两端分别布置固定连接件61和减振连接件62。

44.以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围,因此,凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1