一种使5Kw机组发电机功率提升的椭圆筒体直排消音器的制作方法

一种使5kw机组发电机功率提升的椭圆筒体直排消音器

技术领域

1.本实用新型涉及筒体直排消音器技术领域,具体为一种使5kw机组发电机功率提升的椭圆筒体直排消音器。

背景技术:

2.消声器是指对于同时具有噪声传播的气流管道,可以用附有吸声衬里的管道及弯头或利用截面积突然改变及其他声阻抗不连续的管道等降噪器件,使管道内噪声得到衰减或反射回去,前者称为阻性消声器,后者称为抗性消声器,也有阻抗复合式的消声器,直排排气筒,即从排气歧管出来,去掉触媒段和尾排,直接把废气排到空气中,这样的排放效果好,比较适合长时间跑高速和赛跑道,车行时震动感也比较明显,同时没有经过处理的废气会造成严重的污染,提升高转速马力,中低转速扭力不尽人意,会损失一定的扭矩,改装后的直排排气管一般噪音增大,尾气排放超标。

3.就传统的应用于发电机功率提升的椭圆筒体直排消音器而言,消音器在使用时采用内插管式回流三腔结构,会导致发动机功率损失比大,消音器的内隔热板结构,会导致腔室有效容积变小和内腔排气阻滞、散热性差,造成温度过高,进而也会引起发动机持续运转功率下降,消音器内侧腔室采用双通气管式筒体内胆,导致内侧的腔室隔板细孔冲压加工工艺性差,模具寿命下降,另外会造成进气管排出的高温气体,无导流结构,直接充溢整个腔室的内部,导致消音器中后部及表面温度较高,需要较好的护罩仿烫结构设计。

4.因此,我们提出了一种使5kw机组发电机功率提升的椭圆筒体直排消音器来解决以上问题。

技术实现要素:

5.为实现上述避免发动机功率损失比大,优化消音器的内隔热板结构,避免腔室有效容积变小和内腔排气阻滞、散热性差,防止温度过高,避免引起发动机持续运转功率下降,避免消音器内侧的腔室隔板细孔冲压加工工艺性差,增加模具寿命,避免进气管排出的高温气体,无导流结构,防止直接充溢整个腔室的内部,避免消音器中后部及表面温度较高,需要较好的护罩仿烫结构设计的目的,本实用新型提供如下技术方案:一种使5kw机组发电机功率提升的椭圆筒体直排消音器,包括壳体,所述壳体的顶部焊接有前端隔板,所述前端隔板的内壁开设有进气孔,所述壳体的底部焊接有后端隔板,所述后端隔板的内壁焊接有排气管,所述前端隔板的内壁活动连接有进气管,所述壳体的内壁焊接有进气隔板一,所述壳体的内壁焊接有进气隔板二,所述进气隔板二的内壁开设有通气孔,所述进气隔板二的内壁活动连接有通气管。

6.进一步的,所述前端隔板、后端隔板、进气隔板一和进气隔板二的材质相同,均为钢材质。

7.进一步的,所述进气管贯穿于所述前端隔板、所述进气隔板一和所述进气隔板二。

8.进一步的,所述通气管的孔径为φ30,所述通气管的截面积接近于消音器所述进

气管的截面积。

9.进一步的,所述通气管的内径大于所述排气管的内径,所述通气管的截面面积大于所述排气管的截面面积。

10.进一步的,所述壳体的内侧安装π支耳且提高了π型支耳的零部件的板厚。

11.进一步的,所述进气隔板一与所述进气隔板二之间的距离大于所述前端隔板与进气隔板二之间的距离。

12.进一步的,所述进气隔板一与所述进气隔板二之间的距离大于所述后端隔板与进气隔板一之间的距离。

13.进一步的,所述前端隔板与所述后端隔板的板厚为1mm,所述壳体的内侧的加强板和支撑类零部件板厚均为1mm。

14.进一步的,所述壳体内侧结构零部板件的厚度为0.8mm。

15.相比于现有技术,本技术方案的原理和有益效果在于:通过增加进气隔板一与进气隔板二之间的距离,加大腔室有效容积,有助于功率提升及消音效果,壳体内侧进气隔板一与进气隔板二之间的距离大于后端隔板与进气隔板一之间的距离,同时进气隔板一与进气隔板二之间的距离大于前端隔板与进气隔板二之间的距离,使得壳体内侧的容积比得到改善,优化各腔室容积比,降低消音器平均气流速度,通过改变通气管与通气孔的孔径大小,在消音器使用的过程中,通气管及通气孔径的得到了优化,提高各腔室排气通畅性,消音器壳体结构强化,增加壳体厚度、提高产品各部位强度,减少声辐射效果,考虑到消音器在使用过程中的隔热,优化了进气管排气的导流与隔热,避免消音器整体或大面积温度过高。

16.以下是本技术方案的其它有益效果:

17.通过加大腔室有效容积,有助于功率提升及消音效果,壳体内侧进气隔板一与进气隔板二之间的距离大于后端隔板与进气隔板一之间的距离,同时进气隔板一与进气隔板二之间的距离大于前端隔板与进气隔板二之间的距离,使得壳体内侧的容积比得到改善,促使商品外观型线美观、大方。

18.通过消音器壳体的厚度以及内侧零部件的厚度,增设π支耳的板厚,在消音器发挥作用的同时,保证消音器在使用时能够承受一定的压力和撞击,使得消音器的抗性增加,提高了消音器的使用寿命,保证了经济效益。

附图说明

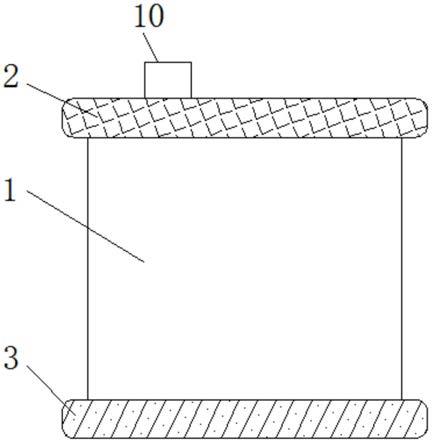

19.图1为本实用新型结构示意图;

20.图2为本实用新型图1中壳体内侧的结构示意图;

21.图3为本实用新型进气隔板二结构示意图;

22.图4为本实用新型前端隔板的结构示意图。

23.附图标记:

24.1、壳体;2、前端隔板;3、后端隔板;4、进气隔板一;5、进气隔板二; 6、排气管;7、通气管;8、通气孔;9、进气孔;10、进气管。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.参阅图1-4所示,一种使5kw机组发电机功率提升的椭圆筒体直排消音器,包括壳体1,壳体1的顶部焊接有前端隔板2,前端隔板2与后端隔板3 的板厚为1mm,壳体1的内侧的加强板和支撑类零部件板厚均为1mm,壳体1 内侧结构零部板件的厚度为0.8mm,壳体1的内侧安装π支耳且提高了π型支耳的零部件的板厚;

27.前端隔板2、后端隔板3、进气隔板一4和进气隔板二5的材质相同,均为钢材质,前端隔板2的内壁开设有进气孔9,壳体1的底部焊接有后端隔板 3,后端隔板3的内壁焊接有排气管6,前端隔板2的内壁活动连接有进气管 10,进气管10贯穿于前端隔板2、进气隔板一4和进气隔板二5,壳体1的内壁焊接有进气隔板一4,进气隔板一4与进气隔板二5之间的距离大于前端隔板2与进气隔板二5之间的距离,进气隔板一4与进气隔板二5之间的距离大于后端隔板3与进气隔板一4之间的距离;

28.壳体1的内壁焊接有进气隔板二5,进气隔板二5的内壁开设有圆孔8,进气隔板二5的内壁活动连接有通气管7,通气管7的孔径为φ30,通气管7 的截面积接近于进气管10的截面积,通气管7的内径大于排气管6的内径,通气管7的截面面积大于排气管6的截面面积。

29.参阅图1和图2所示,一种使5kw机组发电机功率提升的椭圆筒体直排消音器,包括壳体1,壳体1的顶部焊接有前端隔板2,前端隔板2与后端隔板3的板厚为1mm,壳体1的内侧的加强板和支撑类零部件板厚均为1mm,壳体1内侧结构零部板件的厚度为0.8mm,壳体1的内侧安装π支耳且提高了π型支耳的零部件的板厚。以下是壳体1内侧结构的原理:

30.消音器壳体1结构得到强化:声辐射是消音器的传声途径之一,壳体1 内内侧结构的强化,增加壳体厚度、提高产品各部位强度,可以减少外壳声辐射效果。

31.作为本实用新型的其他实施例,参阅图1-4所示,一种使5kw机组发电机功率提升的椭圆筒体直排消音器,包括壳体1,壳体1的顶部焊接有前端隔板2,前端隔板2与后端隔板3的板厚为1mm,壳体1的内侧的加强板和支撑类零部件板厚均为1mm,壳体1内侧结构零部板件的厚度为0.8mm,壳体1的内侧安装π支耳且提高了π型支耳的零部件的板厚;

32.前端隔板2、后端隔板3、进气隔板一4和进气隔板二5的材质相同,均为钢材质,前端隔板2的内壁开设有进气孔9,壳体1的底部焊接有后端隔板 3,后端隔板3的内壁焊接有排气管6,前端隔板2的内壁活动连接有进气管 10,进气管10贯穿于前端隔板2、进气隔板一4和进气隔板二5,壳体1的内壁焊接有进气隔板一4,进气隔板一4与进气隔板二5之间的距离大于前端隔板2与进气隔板二5之间的距离,进气隔板一4与进气隔板二5之间的距离大于后端隔板3与进气隔板一4之间的距离。以下是上述结构的原理:

33.进气通过消音器的进气隔板时,有效的加大腔室有效容积,前后端盖相对常规产品,前后端盖凸台加深各5mm,有效加大了腔室有效容积,有助于功率提升及消音效果,且商品外观型线美观、大方,进而优化各腔室容积比,容积相同消音器,纵横比不同对消音器插入损失和功率损失均有影响,一般推荐范围为1~5;纵横比过大时,其声学特性接近于扩张性消音器、扩张比较小,消音值较低;纵横比过小、其声学特性接近于容积式共振消音器、也

导致扩张比较大,纵横比在消音器实际使用过程时的理论竖直为9~18,但使用过程的实际数值为26,有效消音频率较窄,现经不断验证确定为1.42,但为保证消音器在较宽频率具有消音效果,各腔尺寸选择不同,消音器第一腔室已采取最大容积(理论上不小于总排量的1-3倍,实际达到有效容积的41%),有利于减少气流脉动及背压,在一定程度上可以改进消音效果,减少功率损失。上述过程的结构和原理如下:

34.一种使5kw机组发电机功率提升的椭圆筒体直排消音器,包括壳体1,壳体1的顶部焊接有前端隔板2,前端隔板2与后端隔板3的板厚为1mm,壳体 1的内侧的加强板和支撑类零部件板厚均为1mm,壳体1内侧结构零部板件的厚度为0.8mm,壳体1的内侧安装π支耳且提高了π型支耳的零部件的板厚;

35.前端隔板2、后端隔板3、进气隔板一4和进气隔板二5的材质相同,均为钢材质,前端隔板2的内壁开设有进气孔9,壳体1的底部焊接有后端隔板 3,后端隔板3的内壁焊接有排气管6,前端隔板2的内壁活动连接有进气管 10,进气管10贯穿于前端隔板2、进气隔板一4和进气隔板二5,壳体1的内壁焊接有进气隔板一4,进气隔板一4与进气隔板二5之间的距离大于前端隔板2与进气隔板二5之间的距离,进气隔板一4与进气隔板二5之间的距离大于后端隔板3与进气隔板一4之间的距离;

36.壳体1的内壁焊接有进气隔板二5,进气隔板二5的内壁开设有通气孔8,进气隔板二5的内壁活动连接有通气管7,通气管7的孔径为φ30,通气管7 的截面积接近于进气管10截面积,通气管7的内径大于排气管6的内径,通气管7的截面面积大于排气管6的截面面积,使消音器内平均气流速度有效降低,不超过50m/s,并在声传播过程中引起阻抗改变而产生声能的反射、干涉,从而减低向外辐射的声能,达到更好消音的目的;

37.进气管10排气到壳体1内侧腔室时,设计上考虑了气流导向的进气导板,将高温气体引流到中腔室的下部及外部,下部客户使用产品不易触碰、外部有护罩遮挡,也同时避免了消音器整体或大面积的温度过高,减少了安全及向电机部位额热辐射,提高了整机产品热机持续运转功率。

38.综上所述,参阅图1-4所示,一种使5kw机组发电机功率提升的椭圆筒体直排消音器,包括壳体1,壳体1的顶部焊接有前端隔板2,前端隔板2与后端隔板3的板厚为1mm,壳体1的内侧的加强板和支撑类零部件板厚均为 1mm,壳体1内侧结构零部板件的厚度为0.8mm,壳体1的内侧安装π支耳且提高了π型支耳的零部件的板厚,消音器壳体1结构得到强化:声辐射是消音器的传声途径之一,壳体1内内侧结构的强化,增加壳体厚度、提高产品各部位强度,可以减少外壳声辐射效果;

39.前端隔板2、后端隔板3、进气隔板一4和进气隔板二5的材质相同,均为钢材质,前端隔板2的内壁开设有进气孔9,壳体1的底部焊接有后端隔板 3,后端隔板3的内壁焊接有排气管6,前端隔板2的内壁活动连接有进气管 10,进气管10贯穿于前端隔板2、进气隔板一4和进气隔板二5,壳体1的内壁焊接有进气隔板一4,进气隔板一4与进气隔板二5之间的距离大于前端隔板2与进气隔板二5之间的距离,进气隔板一4与进气隔板二5之间的距离大于后端隔板3与进气隔板一4之间的距离,进气通过消音器的进气隔板时,有效的加大腔室有效容积,前后端盖相对常规产品,前后端盖凸台加深各5mm,有效加大了腔室有效容积,有助于功率提升及消音效果,且商品外观型线美观、大方,进而优化各腔室容积比;

40.壳体1的内壁焊接有进气隔板二5,进气隔板二5的内壁开设有通气孔8,进气隔板

二5的内壁活动连接有通气管7,通气管7的孔径为φ30,通气管7 的截面积接近于进气管10的截面积,通气管7的内径大于排气管6的内径,通气管7的截面面积大于排气管6的截面面积,进气隔板的通气孔9的孔径φ30及其通气面积、通气管7的管径φ30*1.0,内径d28,截面积接近于消音器主进气管10的管径φ32*1.0截面积,到最后排气管6的管径φ28*1.0,内径d26的截面积,实现了各腔气流流通管或孔的截面积逐步减少,但最后不低于消音器的出口截面积,这样通过管道截面的突变及逐步减小,使消音器内平均气流速度有效降低,不超过50m/s,并在声传播过程中引起阻抗改变而产生声能的反射、干涉,从而减低向外辐射的声能,达到更好消音的目的;

41.进气管10排气到壳体1内侧腔室时,设计上考虑了气流导向的进气导板,将高温气体引流到中腔室的下部及外部,下部客户使用产品不易触碰、外部有护罩遮挡,也同时避免了消音器整体或大面积的温度过高,减少了安全及向电机部位额热辐射,提高了整机产品热机持续运转功率。

42.对于现有的消音器做出了改变,通过尾气进入消音器,经过消音器的进气管10,随后沿着进气管10依次经过进气隔板一4用进气隔板二5,利用进气管10的优化,和进气隔板一4与进气隔板二5之间的距离的改变,实现了消音器内侧腔体容积率的变化,相对于现有技术,有效容积得到了优化,实现了各腔气流流通管或孔的截面积逐步减少,但最后不低于消音器的出口截面积,这样通过管道截面的突变及逐步减小,使消音器内平均气流速度有效降低,最终排出的尾气通过排气管6的引导作用排出,在消音器的作用下,排出的气体的温度在消音器的内侧会逐渐的散失掉,保护了使用不会被消音器的壳体烫伤,优化了消音器的使用,同时消音器内侧的零部构件也作了相应的优化,使得消音器的硬度也相应的增加,提高了消音器的使用寿命,增加壳体厚度、提高产品各部位强度,减少外壳声辐射效果。

43.上述过程如图2所示,实现了通过加大腔室有效容积,避免腔室有效容积变小和内腔排气阻滞、散热性差,防止温度过高,避免引起发动机持续运转功率下降,有助于功率提升及消音效果,优化各腔室容积比,降低消音器平均气流速度,通气管及通气孔径优化,提高各腔室排气通畅性,消音器壳体结构强化,减少声辐射,增加了进气管排气的导流与隔热,避免消音器整体或大面积温度过高,优化了内侧的腔室隔板细孔冲压加工工艺性差,避免造成进气管排出的高温气体,无导流结构,防止直接充溢整个腔室的内部,防止消音器中后部及表面温度较高。

44.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1