一种双背压运行的变转速凝汽式汽轮机的制作方法

1.本实用新型属于汽轮机技术领域,具体属于一种双背压运行的变转速凝汽式汽轮机。

背景技术:

2.变转速汽轮机是火力发电行业主要生产设备之一。变转速汽轮机是一个以电厂主汽轮机中间抽汽为汽源,把蒸汽的热能转化为机械能,并最终带动给水泵循环水送入锅炉。锅炉产生的高温高压过热蒸汽进入主汽轮机后,带动发电机长期工作,将机械能转换成巨大的电能。

3.目前电力系统节能降耗是节能减排的重要组成部分,为加快节能步伐,热电联产是节能的重要途径之一,热电联产中背压供热节能效果最为显著。目前火力机组中很多机组进行了双背压改造。非供暖季机组按照正常背压(通常4.9-11.8kpa)运行,冬季供暖时间由于大机组更换高背压供热转子,按照高背压(通常为40kpa)运行,大机与给水泵汽轮机共用一个凝汽器,故给水泵汽轮机冬季供暖工况运行背压为44-54kpa运行。此时给水泵汽轮机必须在不更换转子的情况下满足机组两种背压运行方式。冬季供暖工况下运行背压超出了给水泵汽轮机正常的运行背压,不但给机组运行带来了巨大安全隐患,而且也大大降低机组的运行效率。

技术实现要素:

4.为了解决现有技术中存在的问题,本实用新型提供一种双背压运行的变转速凝汽式汽轮机,能同时实现两种背压运行方式且机组运行稳定。

5.为实现上述目的,本实用新型提供如下技术方案:一种双背压运行的变转速凝汽式汽轮机,包括由前汽缸、排汽缸组成的腔室,所述腔室中设置有转子和多个隔板,所述转子转动设置在所述腔室中,所述转子上设置有七级动叶片,所述动叶片之间的间隔中设置有个隔板,所述隔板的一端与腔室的内壁连接,所述隔板内的静叶片与转子上的动叶片匹配用于完成热能到机械能的能量转换。

6.进一步的,所述转子为整锻转子。

7.进一步的,所述动叶片为高强度叶型。

8.进一步的,所述动叶片的次末级叶片的高为120mm~130mm,叶片节圆直径871mm~891mm。

9.进一步的,所述动叶片的末级叶片的高为200mm~216mm,叶片节圆直径950mm~986mm。

10.进一步的,还包括设置在前汽缸前的前轴承箱和设置在排汽缸之后的后轴承箱,所述前轴承箱中设置前轴承,所述后轴承箱中设置后轴承,所述转子通过前轴承和后轴承支撑固定。

11.进一步的,所述排汽缸的顶部设置有向上排汽口,下部设置有输水口。

12.进一步的,所述排汽缸中设置有冷却装置。

13.进一步的,所述前轴承和后轴承均为推力联合轴承。

14.进一步的,所述前汽缸顶部设置进气口,所述进气口中设置调节阀。

15.与现有技术相比,本实用新型至少具有以下有益效果:

16.本实用新型提供双背压运行的变转速凝汽式汽轮机,采用具有七级动叶片的转子和隔板配合使用构成工作单元,能够适应不同进汽参数,强度上允许背压在4.9-54kpa之间变化;在极高和极低工况范围内均具有较高的灵活性,既能够满足主机运行方式的需要,也能适应启停与变负荷的要求,给水泵汽轮机在纯凝工况及高背压运行工况稳定经济运行。

17.进一步的,本实用新型的转子采用整锻转子,动叶片与转子为一体,并通过前后轴承固定,实现转子的高稳定性,同时采用高强度动叶片,当转速达到2500-5750r/min时,机组也可稳定运行,解决了汽轮机在高转速及变转速工况运行的安全性。

18.进一步的,本实用新型的排汽缸为上排汽设计,可0米布置降低基建费用。

附图说明

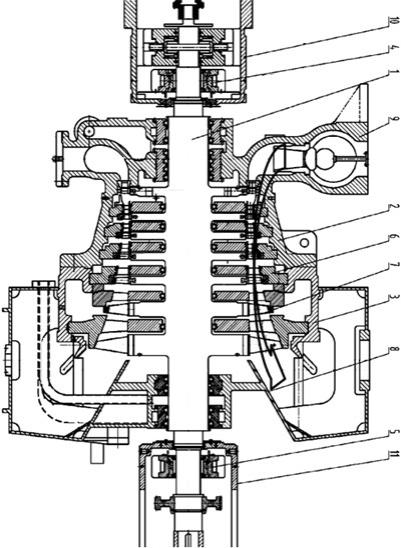

19.图1是根据本实用新型的实施例的双背压变转速汽轮机的纵剖面示意图;

20.图2是根据实用新型的实施例的双背压变转速汽轮机的隔板示意图;

21.图3是根据实用新型的实施例的双背压变转速汽轮机的转子示意图。

22.附图中:1转子、2前汽缸、3排汽缸、4前轴承、4后轴承、6隔板、7动叶片;次末级动叶片71、末级动叶片72、8冷却装置、9调节阀、10前轴承箱、11后轴承箱。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型作进一步的说明。

24.如图1-3所示,本实用新型提供一种双背压运行的变转速凝汽式汽轮机,包括转子1、前汽缸2、排汽缸3、隔板6、前轴承4、后轴承5,本实用新型的汽轮机的前端前汽缸2通过前轴承箱10与前置泵连接,汽轮机的后端排汽缸3通过后轴承箱11与给水泵连接,前轴承箱10中设置前轴承4,后轴承箱11中设置后轴承5,转子1通过前轴承4和后轴承5支撑固定在前汽缸2与排汽缸3组成的腔室中,在结构上够保证转子1的稳定运行;转子1上设置有七级动叶片7,七级动叶片7的间隔中设置有隔板6,隔板6的一端与腔室的内壁连接,隔板6内的一列静叶片与转子1上的一列动叶片7构成一级做功单元,共组成七级做功单元用于完成热能到机械能的转换;

25.由于汽轮机在非供暖季(纯凝)及供暖季(全背压)两种工况运行,两种工况背压相差巨大,背压4.9kpa时叶片承受较大的蒸汽弯应力,背压54kpa时叶片处于鼓风状态承受交变应力,这对动叶片7上的末级动叶片72及次末级动叶片71的安全性有较大的影响。因此开发设计了大刚度的次末级及末级动叶片,采用了高强度叶型,叶片根部较宽,顶部较窄,叶型的抗弯模量较大。

26.优选的,动叶片7的次末级叶片71的高为120mm~130mm,优选为125mm,叶片节圆直径871mm~891mm,优选为881mm;末级叶片72的高为200mm~216mm,优选为208mm,叶片节圆直径950mm~986mm,优选为968mm;次末级叶片71和末级叶片72的强度和热能到机械能的转换效率均可满足汽轮机夏季和冬季两种背压运行工况。

27.优选的,前汽缸2顶部设置有进气口,进气口中安装有调节阀9,用于调节进汽流量,

28.优选地,前轴承4和后轴承5均为推力联合轴承,提供支撑和平衡推力两种作用。

29.优选地,排汽缸3在顶部设有向上排汽口,在下部设计输水口,达到汽轮机上排汽运行要求,满足汽轮机0米布置要求,节能基建投资。

30.优选的,冷却装置8安装在排汽缸3上,在冬季供暖工况排汽温度高于80℃,减温减压装置8工作,控制汽轮机排汽温度,保证汽缸安全运行。

31.优选的,转子1为整锻转子,动叶片7与转子1为一体,解决了汽轮机在高转速及变转速工况运行的安全性和经济性,转子1的转速可达2500-5750 r/min,可满足背压在4.9-54kpa之间变化的要求。

32.本汽轮机工作过程为:蒸汽通过调节阀9进入前汽缸2后,依次通过隔板6与动叶片7构成的七级做功单元,在每一级做功单元中,蒸汽在静叶片中膨胀,热能转化为动能(速度提高),在动叶片中动能与部分热能转化为机械能,推动叶片旋转;通过第七级做功单元后,蒸汽热能明显降低,低温低压蒸汽通过排汽缸3向上排汽口排出。

技术特征:

1.一种双背压运行的变转速凝汽式汽轮机,其特征在于,包括由前汽缸(2)、排汽缸(3)组成的腔室,所述腔室中设置有转子(1)和多个隔板(6),所述转子(1)转动设置在所述腔室中,所述转子(1)上设置有七级动叶片(7),所述动叶片(7)之间的间隔中设置有个隔板(6),所述隔板(6)的一端与腔室的内壁连接,所述隔板(6)内的静叶片与转子(1)上的动叶片(7)匹配用于完成热能到机械能的能量转换。2.根据权利要求1所述的一种双背压运行的变转速凝汽式汽轮机,其特征在于,所述转子(1)为整锻转子。3.根据权利要求1所述的一种双背压运行的变转速凝汽式汽轮机,其特征在于,所述动叶片(7)为高强度叶型。4.根据权利要求1所述的一种双背压运行的变转速凝汽式汽轮机,其特征在于,所述动叶片(7)的次末级叶片(71)的高为120mm~130mm,叶片节圆直径871mm~891mm。5.根据权利要求1所述的一种双背压运行的变转速凝汽式汽轮机,其特征在于,所述动叶片(7)的末级叶片(72)的高为200mm~216mm,叶片节圆直径950mm~986mm。6.根据权利要求1所述的一种双背压运行的变转速凝汽式汽轮机,其特征在于,还包括设置在前汽缸(2)前的前轴承箱(10)和设置在排汽缸(3)之后的后轴承箱(11),所述前轴承箱(10)中设置前轴承(4),所述后轴承箱(11)中设置后轴承(5),所述转子(1)通过前轴承(4)和后轴承(5)支撑固定。7.根据权利要求1所述的一种双背压运行的变转速凝汽式汽轮机,其特征在于,所述排汽缸(3)的顶部设置有向上排汽口,下部设置有输水口。8.根据权利要求1所述的一种双背压运行的变转速凝汽式汽轮机,其特征在于,所述排汽缸(3)中设置有冷却装置(8)。9.根据权利要求6所述的一种双背压运行的变转速凝汽式汽轮机,其特征在于,所述前轴承(4)和后轴承(5)均为推力联合轴承。10.根据权利要求1所述的一种双背压运行的变转速凝汽式汽轮机,其特征在于,所述前汽缸(2)顶部设置进气口,所述进气口中设置调节阀(9)。

技术总结

本实用新型公开了一种双背压运行的变转速凝汽式汽轮机,包括由前汽缸、排汽缸组成的腔室,所述腔室中设置有转子和多个隔板,所述转子转动设置在所述腔室中,所述转子上设置有七级动叶片,所述动叶片之间的间隔中设置有个隔板,所述隔板的一端与腔室的内壁连接,所述隔板内的静叶片与转子上的动叶片匹配用于完成热能到机械能的能量转换,本实用新型的汽轮机强度上允许背压在4.9-54kPa之间变化,具有较高的灵活性,既能够满足主机运行方式的需要,也能适应启停与变负荷的要求,给水泵汽轮机在纯凝工况及高背压运行工况稳定经济运行。机在纯凝工况及高背压运行工况稳定经济运行。机在纯凝工况及高背压运行工况稳定经济运行。

技术研发人员:曹敬国 王怀福 姚宏 宫玉柱 宋尚民 鲍教旗 魏德敏 苏兵 周启民 张全昊 刘海燕

受保护的技术使用者:华能曲阜热电有限公司

技术研发日:2021.07.30

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1