一种盘式螺旋蒸汽涡轮机的制作方法

1.一种盘式螺旋蒸汽涡轮机,属于涡轮机设备制造技术领域。

背景技术:

2.现有的蒸汽轮机系统主要是利用高速气流冲击旋转叶片所产生的冲量来实现动能的转化,在过程中首先需要减压膨胀来获得对应的高速气流,此时导致系统熵值增加。并且由于气流方向与汽轮机转轴为90度夹角,进而导致整体的能量转化级数不能做的过多。在排气末端形成的低品位蒸汽仍然具有较大的不可利用热能。对蒸汽的内能与机械能转化效率提升只能通过提高前端蒸汽的温度和压力和降低末端蒸汽温度才能得以实现。综上所述现有的汽轮机技术不利于汽轮机的小型化应用;

3.另一个高效的特斯拉涡轮机需要很小的圆盘间距。以蒸汽为动力的机型必须保持0.4毫米间盘的间距。圆盘必须最大限度地光滑,以将表面摩擦和剪切损失降至最低。圆盘也必须最大限度地薄,以防止在圆盘边缘造成相互吸引和扰流。这一类的涡轮机对盘体的制作精度和材料的要求相当的高。又因为盘片之间没有流体通道的束缚,在盘片旋转过程中,会产生中轴区域蒸汽流体在不同流速下的相互撞击摩擦,产生局部湍流和气阻效应,最终导致中轴排气端出现减速增压现象。特斯拉涡轮负载越大效率越低。负载小时,流体从进入到排出经历了很大的旋转,在大负载下,这种旋转数量下降并逐渐变得更短。这将增加剪切损失,也降低了效率,因为气体与圆盘的接触更少了。

技术实现要素:

4.本发明是针对现有技术的缺点,采用气冲原理即旋转方向与气体流动方向一致的方式设计了一种盘式螺旋蒸汽涡轮机,具有低转速高扭矩的特性。对设计难度和材料工艺的依赖度较小,做功级数密集,容积扩散比小,可通过调节进气量与输出扭矩大小对热转化效率进行精确控制,解决了现有的汽轮机技术不利于汽轮机的小型化应用以及现有的涡轮机在大负载下降低转换效率的问题。

5.为解决以上技术问题,本发明采用的技术方案如下:

6.一种盘式螺旋蒸汽涡轮机,包括圆形的壳体、与所述壳体同轴设置的圆形的上转盘和圆形的下转盘,所述上转盘的上表面围绕圆心设有平面螺旋形凸楞a和平面螺旋形凸楞b,平面螺旋形凸楞a和平面螺旋形凸楞b为中心对称,平面螺旋形凸楞a和平面螺旋形凸楞b相互嵌入彼此之间的间隙内,平面螺旋形凸楞a和平面螺旋形凸楞b之间预设有缝隙,所述下转盘的上表面对应平面螺旋形凸楞a和平面螺旋形凸楞b设有平面螺旋形凸楞a和平面螺旋形凸楞b,所述平面螺旋形凸楞a的螺旋方向与所述平面螺旋形凸楞a的螺旋方向相反,所述平面螺旋形凸楞b的螺旋方向与平面螺旋形凸楞b的螺旋方向相反,所述上转盘的下表面与所述下转盘的上表面固定连接,所述上转盘上在所述平面螺旋形凸楞a与平面螺旋形凸楞 b之间的缝隙内在远离上转盘轴心的一端设有贯穿所述上转盘和下转盘的出气孔,所述上转盘与下转盘的圆心处均同轴设有轴孔,所述上转盘和下转盘设于所述壳体内,所述

壳体上在壳体的圆心处也设有轴孔,中心轴通过所述轴孔贯穿所述壳体和所述上转盘与下转盘,所述中心轴内对应所述上转盘和下转盘分别设有气道a和气道b,所述气道a的一端与平面螺旋形凸楞a和平面螺旋形凸楞b之间的缝隙的起始端连通,另一端贯穿所述中心轴上位于所述壳体外的侧壁,所述气道b的一端与所述平面螺旋形凸楞a和平面螺旋形凸楞b之间的缝隙的起始端连通,另一端延伸到所述中心轴外,所述中心轴与所述壳体以及所述上转盘和下转盘固定连接。

7.在本发明中,将圆形的上转盘放置(或安装)在圆形的下转盘的上表面,并且使上转盘与下转盘同轴,而在上转盘的上表面(也就是背离所述下转盘的一面)设置平面螺旋形凸楞 a和平面螺旋形凸楞b,并且将平面螺旋形凸楞a4与平面螺旋形凸楞b设为以上转盘的圆心处中心对称,同时保证平面螺旋形凸楞a和平面螺旋形凸楞b相互嵌入彼此之间的间隙内,再保证平面螺旋形凸楞a4和平面螺旋形凸楞b之间预设有缝隙,缝隙用于在使用时流体通过,所述下转盘的上表面对应平面螺旋形凸楞a和平面螺旋形凸楞b设有平面螺旋形凸楞a 和平面螺旋形凸楞b,其中,对应一词的意思是:上转盘的俯视图显示的平面螺旋形凸楞a 和平面螺旋形凸楞b所构成的图形与下转盘3的俯视图显示的平面螺旋形凸楞a和平面螺旋形凸楞b所构成的图形刚好是对称的,这样设计之后,使得上转盘内的缝隙的外端与下转盘内的缝隙的外端刚好能够在水平面内的投影形成连接状态;并且,在上转盘与下转盘构成的整体上位于缝隙的端处设置出气孔,在将中心轴通过轴孔安装在上转盘与下转盘构成的整体的中央后,由于中心轴内对应所述上转盘和下转盘分别设有气道a和气道b,因此,在安装时,将气道a的一端与平面螺旋形凸楞a和平面螺旋形凸楞b之间的缝隙的起始端(也就是缝隙靠近上转盘的圆心的一端)连通,气道b的一端与所述平面螺旋形凸楞a和平面螺旋形凸楞b之间的缝隙)起始端连通,这样设置之后,使用时,将流体从气道a贯穿所述中心轴上位于所述壳体外的侧壁的一端通入,气流从上转盘内的缝隙靠近上转盘的圆心的一端进入上转盘,从而在上转盘内的缝隙内穿梭,带动上转盘转动,之后,上转盘内的缝隙内的气流流经出气孔,进入到下转盘内的缝隙内,由于下转盘内的平面螺旋形凸楞a和平面螺旋形凸楞b的旋转方向与上转盘内的平面螺旋形凸楞a和平面螺旋形凸楞b的旋转方向相反,因此,在流体经过下转盘内的缝隙与上转盘内的缝隙是相同方向的,因此,流体经过下转盘内的缝隙的过程中再一次驱动上转盘与下转盘以及壳体转动。

8.作为一种优选的方式,所述平面螺旋形凸楞a、平面螺旋形凸楞b、平面螺旋形凸楞a、平面螺旋形凸楞b的侧壁上设有波浪纹。

9.作为一种优选的方式,所述中心轴的圆周面上在气道a的两端设有若干与气道a连通的气孔,所述气道a通过所述气孔与平面螺旋形凸楞a和平面螺旋形凸楞b之间的缝隙的起始端连通。

10.作为一种优选的方式,所述中心轴的圆周面上位于平面螺旋形凸楞a和平面螺旋形凸楞 b之间的缝隙的起始端处设有若干气孔,所述气道b通过所述气孔与平面螺旋形凸楞a和平面螺旋形凸楞b之间的缝隙的起始端连通。

11.作为一种优选的方式,所述平面螺旋形凸楞a的边缘、平面螺旋形凸楞b的边缘、平面螺旋形凸楞a的边缘、平面螺旋形凸楞b的边缘在所述上转盘的上表面上的投影具有波浪纹。

12.作为一种优选的方式,所述中心轴上对应所述气道a设有气封轴承,所述气封轴承

的上径向设有气道c,所述气道c的靠近所述中心轴的一端与所述气道a连通,另一端延伸到所述气封轴承的侧壁外。

13.作为一种优选的方式,所述气道b远离所述下转盘的一端沿所述中心轴的轴线延伸到中心轴外。

14.作为一种优选的方式,所述中心轴上在朝向所述下转盘的一段套设有轴承。

15.与现有技术相比,本发明的有益效果是:

16.(1)本发明采用气冲原理即旋转方向与气体流动方向一致的方式设计了一种盘式螺旋蒸汽涡轮机,具有低转速高扭矩的特性。对设计难度和材料工艺的依赖度较小,做功级数密集,容积扩散比小,可通过调节进气量与输出扭矩大小对热转化效率进行精确控制,解决了现有的汽轮机技术不利于汽轮机的小型化应用以及现有的涡轮机在大负载下,降低转换效率的问题。

17.(2)本发明的平面螺旋形凸楞a、平面螺旋形凸楞b、平面螺旋形凸楞a、平面螺旋形凸楞b的侧壁上设有波浪纹,这样设计后,高温高压气体分子团在流动过程中不断的失压膨胀加速形成蒸汽流体分层,中间层由于气体运行前方压强的增高导致分层回流,使下方流体与扩散区流体产生速度差,进而在中间区域产生湍流,最终在做功气体的相对流速差下产生阶段气阻效应,促使做功气体运动速度与涡轮壳体运动速度产生相对速度差,进而获得与气体运动方向一致的驱动力。

18.(3)本发明的中心轴的圆周面上在气道a的两端设有若干与气道a连通的气孔,所述气道a通过所述气孔与平面螺旋形凸楞a和平面螺旋形凸楞b之间的缝隙的起始端连通,便于流体通过。

19.(4)相对于现有的蒸汽涡轮系统,末端蒸汽利用率高。因为现有蒸汽轮机末端蒸汽流速需要为蒸汽轮机尾端叶片提供剪切力,进而需要更高的蒸汽膨胀率和更高速度的蒸汽流,做工后的蒸汽仍然带有大量的废热熵值,导致末端冷凝过程需要提供更高的真空度。本发明所采用的圆盘式布局促使末端蒸汽线速度降低,不都要较高的蒸汽流速,所以做工后气体所携带的废热熵值较低,进而增大了热蒸汽与机械能的转换效率,同时降低了末端冷凝器的工作量,减小了冷凝系统体积。

附图说明

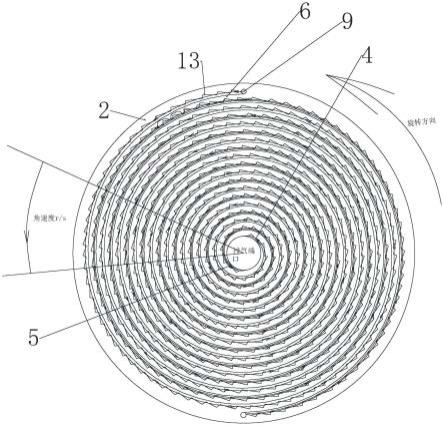

20.图1为本发明中上转盘的结构示意图;

21.图2为本发明中下转盘的结构示意图;

22.图3为本发明的结构示意图;

23.图4为蒸汽在压力势能的作用下在上转盘或下转盘的波浪形横截面壳体;

24.其中,1、壳体;2、上转盘;3、下转盘;4、平面螺旋形凸楞a;5、平面螺旋形凸楞b; 6、缝隙;7、平面螺旋形凸楞a;8、平面螺旋形凸楞b;9、出气孔;10、轴孔;11、气道a; 12、气道b;13、波浪纹;14、气孔;15、气封轴承;16、气道c;17、中心轴;18、轴承。

具体实施方式

25.如图1-4所示,一种盘式螺旋蒸汽涡轮机,包括圆形的壳体1、与所述壳体1同轴设置的圆形的上转盘2和圆形的下转盘3,所述上转盘2的上表面围绕圆心设有平面螺旋形凸

楞 a4和平面螺旋形凸楞b5,平面螺旋形凸楞a4和平面螺旋形凸楞b5为中心对称,平面螺旋形凸楞a4和平面螺旋形凸楞b5相互嵌入彼此之间的间隙内,平面螺旋形凸楞a4和平面螺旋形凸楞b5之间预设有缝隙6,所述下转盘3的上表面对应平面螺旋形凸楞a4和平面螺旋形凸楞b5设有平面螺旋形凸楞a7和平面螺旋形凸楞b8,所述平面螺旋形凸楞a7的螺旋方向与所述平面螺旋形凸楞a4的螺旋方向相反,所述平面螺旋形凸楞b8的螺旋方向与平面螺旋形凸楞b5的螺旋方向相反,所述上转盘2的下表面与所述下转盘3的上表面固定连接,所述上转盘2上在所述平面螺旋形凸楞a4与平面螺旋形凸楞b5之间的缝隙内在远离上转盘 2轴心的一端设有贯穿所述上转盘2和下转盘3的出气孔,所述上转盘2与下转盘3的圆心处均同轴设有轴孔10,所述上转盘2和下转盘3设于所述壳体1内,所述壳体1上在壳体1 的圆心处也设有轴孔10,中心轴17通过所述轴孔10贯穿所述壳体1和所述上转盘2与下转盘3,所述中心轴17内对应所述上转盘2和下转盘3分别设有气道a11和气道b12,所述气道a11的一端与平面螺旋形凸楞a4和平面螺旋形凸楞b5之间的缝隙6的起始端连通,另一端贯穿所述中心轴17上位于所述壳体1外的侧壁,所述气道b12的一端与所述平面螺旋形凸楞a7和平面螺旋形凸楞b8之间的缝隙6的起始端连通,另一端延伸到所述中心轴17外,所述中心轴17与所述壳体1以及所述上转盘2和下转盘3固定连接。

26.在本发明中,将圆形的上转盘2放置(或安装)在圆形的下转盘3的上表面,并且使上转盘2与下转盘3同轴,而在上转盘2的上表面(也就是背离所述下转盘3的一面)设置平面螺旋形凸楞a4和平面螺旋形凸楞b5,并且将平面螺旋形凸楞a4与平面螺旋形凸楞b5设为以上转盘2的圆心处中心对称,同时保证平面螺旋形凸楞a4和平面螺旋形凸楞b5相互嵌入彼此之间的间隙内,再保证平面螺旋形凸楞a4和平面螺旋形凸楞b5之间预设有缝隙6,缝隙6用于在使用时流体通过,所述下转盘3的上表面对应平面螺旋形凸楞a4和平面螺旋形凸楞b5设有平面螺旋形凸楞a7和平面螺旋形凸楞b8,其中,对应一词的意思是:上转盘 2的俯视图显示的平面螺旋形凸楞a4和平面螺旋形凸楞b5所构成的图形与下转盘3的俯视图显示的平面螺旋形凸楞a7和平面螺旋形凸楞b8所构成的图形刚好是对称的,这样设计之后,使得上转盘2内的缝隙6的外端与下转盘内的缝隙6的外端刚好能够在水平面内的投影形成连接状态;并且,在上转盘2与下转盘3构成的整体上位于缝隙6的端处设置出气孔9,在将中心轴17通过轴孔10安装在上转盘2与下转盘3构成的整体的中央后,由于中心轴17 内对应所述上转盘2和下转盘3分别设有气道a11和气道b12,因此,在安装时,将气道a11 的一端与平面螺旋形凸楞a4和平面螺旋形凸楞b5之间的缝隙6的起始端(也就是缝隙6靠近上转盘2的圆心的一端)连通,气道b12的一端与所述平面螺旋形凸楞a7和平面螺旋形凸楞b8之间的缝隙6)起始端连通,这样设置之后,使用时,将流体从气道a11贯穿所述中心轴17上位于所述壳体1外的侧壁的一端通入,气流从上转盘2内的缝隙6靠近上转盘2 的圆心的一端进入上转盘2,从而在上转盘2内的缝隙6内穿梭,带动上转盘2转动,之后,上转盘2内的缝隙6内的气流流经出气孔9,进入到下转盘3内的缝隙6内,由于下转盘3 内的平面螺旋形凸楞a7和平面螺旋形凸楞b8的旋转方向与上转盘2内的平面螺旋形凸楞a4 和平面螺旋形凸楞b5的旋转方向相反,因此,在流体经过下转盘3内的缝隙6与上转盘2 内的缝隙6是相同方向的,因此,流体经过下转盘3内的缝隙6的过程中再一次驱动上转盘 2与下转盘3以及壳体1转动。本发明所采用的蒸汽做功形式利用蒸汽流体运动特性,即扩散-加速-聚集-湍流-摩擦过程对气体流动方向上所产生气阻作用,使每一个做功过程都会产生蒸汽压力和温度的释放和机械

能转化。如图4所示,蒸汽在压力势能的作用下在上转盘或下转盘的波浪纹的壳体内由a流向b,高温高压气体分子团在流动过程中不断的失压膨胀加速形成蒸汽流体分层,中间层由于气体运行前方压强的增高导致分层回流,使下方流体与扩散区流体产生速度差,进而在中间区域产生湍流,最终在气体的相对流速差下产生阶段气阻效应,促使气体的运动方向与壳体的相对速度差进而获得与气体运动方向一致的驱动力。期间所产生的蒸汽流体与壳体形成相对速度差,速度差越大所产生的驱动力越大。

27.所述平面螺旋形凸楞a4、平面螺旋形凸楞b5、平面螺旋形凸楞a7、平面螺旋形凸楞b8 的侧壁上设有波浪纹13,这样设计后,高温高压气体分子团在流动过程中不断的失压膨胀加速形成蒸汽流体分层,中间层由于气体运行前方压强的增高导致分层回流,使下方流体与扩散区流体产生速度差,进而在中间区域产生湍流,最终在气体的相对流速差下产生阶段气阻效应,促使气体的运动方向与涡轮壳体的相对速度差进而获得与气体运动方向一致的驱动力。

28.所述中心轴17的圆周面上在气道a11的两端设有若干与气道a11连通的气孔14,所述气道a11通过所述气孔14与平面螺旋形凸楞a4和平面螺旋形凸楞b5之间的缝隙6的起始端连通,便于流体通过。

29.所述中心轴17的圆周面上位于平面螺旋形凸楞a7和平面螺旋形凸楞b8之间的缝隙6 的起始端处设有若干气孔14,所述气道b12通过所述气孔14与平面螺旋形凸楞a7和平面螺旋形凸楞b8之间的缝隙6的起始端连通。

30.所述平面螺旋形凸楞a4的边缘、平面螺旋形凸楞b5的边缘、平面螺旋形凸楞a7的边缘、平面螺旋形凸楞b8的边缘在所述上转盘2的上表面上的投影具有波浪纹13,这样设计后,高温高压气体分子团在流动过程中不断的失压膨胀加速形成蒸汽流体分层,中间层由于气体运行前方压强的增高导致分层回流,使下方流体与扩散区流体产生速度差,进而在中间区域产生湍流,最终在气体的相对流速差下产生阶段气阻效应,促使气体的运动方向与涡轮壳体的相对速度差进而获得与气体运动方向一致的驱动力。

31.所述中心轴17上对应所述气道a11设有气封轴承15,所述气封轴承15的上径向设有气道c16,所述气道c16的靠近所述中心轴17的一端与所述气道a11连通,另一端延伸到所述气封轴承15的侧壁外,设置气封轴承15之后,既能保证中心轴17的转动,又能保证气道 a11的气密性。

32.所述气道b2远离所述下转盘3的一端沿所述中心轴17的轴线延伸到中心轴17外,这样设计,方便本发明与其他的零部件组装。

33.所述中心轴17上在朝向所述下转盘3的一段套设有轴承18。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1