压缩机组件和用于车辆的涡轮增压器的制作方法

压缩机组件和用于车辆的涡轮增压器

1.相关申请的交叉引用

2.本公开要求2020年9月23日提交的、申请序列号为63/082,378的美国临时申请的优先权,该美国临时申请的全部内容通过引用并入本文。

技术领域

3.本发明总体涉及压缩机组件,并且还涉及用于车辆的涡轮增压器,其包括可切换式微调压缩机和带孔护罩。

背景技术:

4.涡轮增压器接收内燃机的排气,将压缩空气传送至内燃机。涡轮增压器用于增加内燃机输出功率,降低内燃机燃料消耗,减少内燃机产生的排放物。通过涡轮增压器将压缩空气输送至内燃机,可允许内燃机体积更小,却能达到与体积较大的自然吸气内燃机相同或类似的马力。如果用于车辆中的内燃机体积更小,可降低车辆质量、减小气动锋面,从而有助于降低内燃机燃料消耗、提高车辆燃料经济性。

5.典型的涡轮增压器包括涡轮机壳体、涡轮机叶轮和轴;涡轮机壳体限定涡轮机壳体内部,涡轮机叶轮设置在涡轮机壳体内部内,轴联接至涡轮机叶轮并通过涡轮机叶轮旋转。典型的涡轮机增压器还包括压缩机组件 (有时也简称为压缩机),压缩机组件包括压缩机壳体,压缩机壳体限定压缩机壳体内部和流道。流道将压缩机壳体内部与内燃机流体连通。典型的涡轮增压器还包括压缩机叶轮,压缩机叶轮设置在压缩机壳体内部并联接至轴。压缩机叶轮可通过轴旋转,以通过流道将压缩空气传送至内燃机。具体而言,内燃机排气的能量通常为废能,用于驱动涡轮机叶轮,涡轮机叶轮用于驱动轴,进而驱动压缩机叶轮,从而将压缩空气传送至内燃机。

6.压缩机组件具有影响流经压缩机叶片的气流量的微调特性。同样地,根据内燃机的所需性能,典型的压缩机叶轮被设计成将目标气流传送至内燃机。在典型的涡轮增压器中,流经压缩机叶轮进入内燃机的气流也受其他因素影响。

7.对于单级涡轮增压器中的典型压缩机组件,壳体上具有固定的入口直径,叶轮上具有相关联的进口直径,进口直径是相对于叶轮出口直径而言的,有时称之为压缩机叶轮微调特性或压缩机壳体微调特性。但是,更多的最新压缩机组件可包括可变的压缩机入口区域或入口直径(有时称之为可变的压缩机微调特性或可切换式微调压缩机)。通过减小或局部阻挡通向压缩机叶轮的入口区域,可达到可切换式微调特征。

8.具有带孔护罩的可变量式微调压缩机可允许用于涡轮增压器的可变量压缩机的微调特性得到改善。

技术实现要素:

9.一种用于接收内燃机排气并将压缩空气传送至内燃机的涡轮增压器,包括涡轮机壳体,涡轮机壳体限定涡轮机壳体内部。涡轮增压器还包括涡轮机叶片,涡轮机叶片设置在

涡轮机壳体内部,用于接收内燃机排气。涡轮机轴联接至涡轮机叶轮并通过涡轮机叶轮旋转,涡轮机轴沿轴线延伸,纵向贯穿涡轮机壳体内部。此外,涡轮增压器包括压缩机组件,压缩机组件包括限定内部的压缩机壳体,压缩机壳体具有进气部分,进气部分与涡轮增压器轴隔开并绕轴线设置,进气部分限定垂直于轴线的入口直径(id)。

10.涡轮增压器还包括压缩机叶轮,压缩机叶轮设置在压缩机壳体内部并联接至涡轮增压器轴。压缩机叶轮可通过涡轮增压器轴旋转,设置在进气部分和涡轮机叶轮之间,用于将压缩空气传送至内燃机。

11.最后,涡轮增压器包括可切换式微调压缩机(stc)(或称之为气流调节组件)和带孔护罩,带孔护罩限定在压缩机壳体的一部分内,可选地限定在入口接头壳体内。可切换式微调压缩机和带孔护罩起到如下作用:根据可切换式微调压缩机定位在第一微调位置(即,关闭的微调位置)或第二微调位置(即,打开的微调位置),控制压缩机组件进气口和内燃机出口之间的空气流动,在一定的发动机运行条件下允许空气再循环回进气口。带孔护罩包括第一孔,第一孔容纳在压缩机壳体内,在可切换式微调压缩机和压缩机叶轮之间通向压缩机壳体内部,带孔护罩还包括第二孔,第二孔在第一孔和进气部分之间流体连通,第二孔局部设置在所述入口接头壳体中。

12.特别地,由于所述可切换式微调压缩机运动至第一微调位置,因此,入口直径减小至最小入口直径,从而气流在指定的轴旋转速度下流经进气开口的速度减小至最小气流流速值;由于所述可切换式微调压缩机运动至第一微调位置,因此,第二孔被阻挡,以阻止流体流经第一和第二孔,到达可切换式微调压缩机靠近进气开口的上游位置。相反地,由于所述可切换式微调压缩机运动至第二微调位置,因此,入口直径增加至最大入口直径,从而气流在指定的轴旋转速度下流经进气开口的速度增加至最大气流流速值;由于所述可切换式微调压缩机运动至第二微调位置,因此,第二孔不被阻挡,从而可允许流体流经第一和第二孔,到达可切换式微调压缩机靠近进气开口的上游位置。同样地,根据内燃机的所需性能,将涡轮增压器(其包括文中所提供的可切换式微调压缩机(stc)和带孔护罩)设计成,在指定的轴旋转速度下将目标气流传送至内燃机。

13.本发明还涉及用于上面任一实施例所述的车辆用涡轮增压器的压缩机组件,以及用于控制车辆涡轮增压器中的流体质量流量的相关方法,其中,涡轮增压器包括文中所提供的可切换式微调压缩机(stc)和带孔护罩。

附图说明

14.结合附图参照下面的详细描述将能更好地理解本发明的其他优点,因此,将能容易地理解这些优点。本专利或申请文件包含至少一幅彩图。经请求并支付必需费用后,专利局将提供本专利或专利申请带彩图的公开/ 公告文本副本。

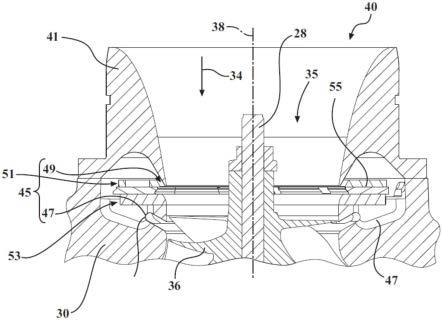

15.图1是涡轮增压器的示意性局部横截面图;

16.图2是根据一个示例性实施例的横截面图,示出了入口接头壳体和压缩机组件的一部分,压缩机组件包括压缩机壳体和可切换式微调压缩机,压缩机壳体具有带孔护罩,可切换式微调压缩机用于图1中的涡轮增压器;

17.图3是图2中的可切换式微调压缩机的部件分解图,可切换式微调压缩机包括调节环、可切换式微调压缩机踏板和固定环;

18.图4是透视图,示出了入口接头壳体和压缩机组件的一部分,压缩机组件包括压缩机壳体和可切换式微调压缩机,此时,可切换式微调压缩机踏板位于第一位置,从而阻挡带孔护罩的再进入孔;

19.图5是图3中的可切换式微调压缩机处于组装状态时的组装图,可切换式微调压缩机踏板位于图4中的第一微调位置;

20.图6是透视图,示出了入口接头壳体和压缩机组件的一部分,压缩机壳体组件包括压缩机壳体和可切换式微调压缩机,此时,可切换式微调压缩机踏板位于第二微调位置,从而未阻挡带孔护罩的再进入孔;

21.图7是图3中的可切换式微调压缩机处于组装状态时的组装图,可切换式微调压缩机踏板位于图6中的第二微调位置;

22.图8是透视图,根据另一实施例示出了用于图1中的涡轮增压器的可切换式微调压缩机的调节环;

23.图9是压缩机组件的一部分的透视图,压缩机组件包括具有再循环孔开口的入口底座;

24.图10是透视图,示出了入口底座的入口接头壳体和可切换式微调压缩机的一部分,此时,图8中的调节环和可切换式微调压缩机踏板位于第一微调位置,从而阻挡图9中的入口底座上的再循环孔开口;

25.图11是透视图,示出了入口接头壳体和压缩机组件的一部分,压缩机组件包括压缩机壳体和可切换式微调压缩机,此时,图8中的调节环和可切换式微调压缩机踏板位于图10所示的第一微调位置;

26.图12是透视图,示出了入口接头壳体和压缩机组件的一部分,压缩机组件包括压缩机壳体和可切换式微调压缩机,此时,图8中的调节环和可切换式微调压缩机踏板位于第二微调位置,从而未阻挡图9中的入口底座上的再循环孔开口;

27.图13是图12的一部分的近视图,示出了压缩机性能图的低体积流量或喘振区对应的空气流动情况;

28.图14是图12的一部分的近视图,示出了压缩机性能图的节流区附近的运行对应的空气流动情况;

29.图15-18是透视图,示出了根据另一实施例用于图1中的涡轮增压器的可切换式微调压缩机的运动环、导叶安装嵌件、导叶和杆臂;

30.图19是透视图,示出了带再循环孔开口的入口底座的入口接头壳体的一部分;

31.图20是透视图,示出了压缩机壳体用于包围图15-19的部件的一部分;

32.图21是透视图,示出了入口底座的入口接头壳体和可切换式微调压缩机的一部分,此时,图15-18中的部件和可切换式微调压缩机的导叶位于与第一微调位置相关联的第一位置,从而阻挡图19的入口底座的入口接头壳体上的再循环孔开口;

33.图22是另一透视图,示出了入口底座的入口接头壳体、压缩机壳体和可切换式微调压缩机的一部分,此时,图15-18中的部件和可切换式微调压缩机的导叶位于与第一微调位置相关联的第一位置,从而阻挡图19 的入口底座的入口接头壳体上的再循环孔开口;

34.图23是图22的一部分旋转后的近视图,示出了压缩机壳体、入口接头壳体和位于第一微调位置的可切换式微调压缩机;

35.图24是透视图,示出了入口接头壳体和压缩机组件的一部分,压缩机组件包括压缩机壳体和可切换式微调压缩机,此时,图15-18中的部件和可切换式微调压缩机的导叶位于与第二微调位置相关联的第二位置,从而未阻挡图19的入口底座的入口接头壳体上的再循环孔开口;

36.图25是另一透视图,示出了入口接头壳体和压缩机组件的一部分,压缩机组件包括压缩机壳体和可切换式微调压缩机,此时,图15-18中的部件和可切换式微调压缩机的导叶位于与第二微调位置相关联的第二位置,从而未阻挡图19的进气底座的入口接头壳体上的再循环孔开口;

37.图26是图25中的一部分旋转后的顶部近视图,示出了位于第二微调位置的可切换式微调压缩机的导叶;并且

38.图27是图25中的一部分旋转后的另一顶部近视图,示出了位于第二位置(其与第二微调位置相关联)的可切换式微调压缩机的导叶,省去了入口底座的入口接头壳体的一部分。

具体实施方式

39.参照图1-7中所示的一个示例性实施例,图1大体示出了涡轮增压器 20,其中,类似标记表示这几个图中的类似部件。涡轮增压器20接收内燃机的排气,将压缩空气传送至内燃机。涡轮增压器20包括涡轮机壳体 22,涡轮机壳体22限定涡轮机壳体内部24。涡轮机壳体22接收内燃机的排气并对其进行引导。涡轮增压器20包括位于涡轮机壳体内部24内的涡轮机叶轮26,涡轮机壳体内部24用于接收内燃机的排气。具体而言,涡轮机的排气用于驱动涡轮机叶轮26。涡轮增压器20包括轴28,轴28联接至涡轮机叶轮26并可通过涡轮机叶轮26旋转。具体而言,涡轮机叶轮 26受内燃机的排气驱动,进而使轴28旋转。轴28沿轴线38延伸,纵向贯穿涡轮机壳体内部24。

40.涡轮增压器20包括压缩机组件29(有时也简称为压缩机29),压缩机组件29包括压缩机壳体30,压缩机壳体30限定压缩机壳体30的内部 32和流道34。压缩机壳体30的内部32接收空气,将空气引导至内燃机。流道34使压缩机壳体30的内部32与内燃机流体连通。压缩机壳体30包括进气部分35,进气部分35与轴28隔开,绕轴线38设置。进气部分35 限定垂直于轴线38的入口直径(id),大致对应于压缩机壳体30的端部和入口底座的入口接头壳体41的端部之间和两端部内的区域(参见图2),入口底座在涡轮机壳体22和压缩机壳体30之间延伸并将两者连接。涡轮增压器20包括压缩机叶轮36,压缩机叶轮36设置在压缩机壳体30的内部32内,联接到轴28上。压缩机叶轮36设置在进气部分35和涡轮机叶轮26之间。压缩机叶轮36可通过轴28旋转,以通过流道34将压缩空气传送至内燃机。

41.涡轮增压器20还包括可切换式微调压缩机40(或有时称之为气流调节组件40),其可至少局部设置在压缩机壳体30的内部32内,在某些实施例中,可全部设置在压缩机壳体30的内部32内。在图2-27所示的三个可供选择的实施例中,可切换式微调压缩机40全部设置在压缩机壳体30 的内部32内。此外,流道34平行于轴线38设置,进入可切换式微调压缩机40的一端,穿过可切换式微调压缩机40,从可切换式微调压缩机40 的相对端离开,从而空气持续不断地朝内燃机流入压缩机壳体30。涡轮增压器20还包括带孔护罩45(参见图2-27)或再循环通道45,带孔护罩45 通常容纳在压缩机壳体30和/或入口接头壳体41的一部

—参见图5)增加至最大直径值(id’—参见图7),相应地,在轴28的指定旋转速度下,气流34流经进气开口35进入压缩机壳体30的内部32的区域增加至最大气流值。同时,对各个可切换式微调压缩机踏板55的主体部分56进行再定位,使其不阻挡第二孔49或再进入孔49,这一过程在靠近调节环51的内圆周面的位置处结束,从而,可允许空气从压缩机壳体30的内部32流经第一孔47和第二孔49,再循环到可切换式微调压缩机40靠近吸气开口35的上游位置,如箭头37所示。

49.调节环51定位在第一位置和第二位置之间的中间位置,由此可切换式微调压缩机40定位在第二或打开位置和第一或关闭位置之间(但这些并未示出),因此,引起突出部分62远离轴28向外运动、相对于调节环 51和固定环53的各内圆周面向外运动至最小直径值(id—参见图5)和最大直径值(id’—参见图7)之间的位置;相应地,轴28的指定旋转速度下,气流流经进气开口35进入压缩机壳体30的内部32的区域调节至最大气流值和最小气流值之间的气流值。此外,对各个可切换式微调压缩机踏板55的主体部分56进行定位,使得它们局部阻挡各相应第二孔49 或再进入孔49的各相应开口,从而,可允许中间气流流经第一和第二孔 47,49,到达可切换式微调压缩机40靠近进气开口35的上游位置。

50.接下来参见图8-14,提供了可切换式微调压缩机40和带孔护罩45的设计的另一可供选择的实施例。

51.尤其如图8最佳所示,调节环51包括多个相互隔开的轴向延伸部70,当可切换式微调压缩机40处于组装状态下并容纳在压缩机壳体30的内部 32内时,轴向延伸部70在远离固定环53的方向上延伸。固定环53和可切换式微调压缩机踏板55(如图10-14所示)与上面在图2-7的实施例中所述的相同,以上面针对图2-7的实施例所述的相同方式与改进的调节环 51联接在一起。

52.进一步地,如图9最佳所示,入口接头壳体41(即,入口底座的壳体) 包括相应的多个入口接头轴向延伸部72,它们相互隔开,其间限定有开口72a。相互隔开的多个入口接头轴向延伸部72中相互隔开的每个开口72a,限定带孔护罩45的相应一个第二孔49或再进入孔49。第二孔49的开口尺寸和形状对应于调节环51上相互隔开的轴向延伸部75的尺寸和形状,从而,相互隔开的轴向延伸部70相对于再进入孔49的开口(即,相互隔开的多个入口接头轴向延伸部72中相互隔开的开口72a)的相对定位,决定空气是否可从压缩机壳体30的内部32,流经进入孔47和再进入孔49,到达可切换式微调压缩机40靠近进气开口35的上游位置。

53.调节环51定位在第一位置,由此可切换式微调压缩机40定位在第一或关闭位置(参见图10和图11),因此,引起可切换式微调压缩机踏板55 的突出部分62朝轴28向内运动、相对于调节环51和固定环53的各内圆周面向内运动,从而,进气开口35的直径减小至最小直径值id,相应地,气流流经进气开口35到达压缩机壳体30的内部32的区域,以与上面在图2-7的第一实施例中所述的相同方式减小。进一步地,在该实施例中,对相互隔开的轴向延伸部70进行定位,使得它们阻挡各相应第二孔49或再进入孔49的各相应开口(即,阻挡相互隔开的多个入口接头轴向延伸部72中相互隔开的开口72a)。对再进入孔49进行阻挡,防止了空气再循环到可切换式微调压缩机40靠近进气开口35的上游位置。

54.相反地,调节环51定位在第二位置或开口位置,由此可切换式微调压缩机40定位在第二或打开位置(参见图12-14),因此,引起突出部分 62远离轴28向外运动、相对于调节

环51和固定环53的各内圆周面向外运动,从而,进气开口35的直径增加至最大直径id’,相应地,气流流经进气开口35进入压缩机壳体30的内部32的区域,增加至最大气流值,如上面在图2-7的第一实施例中所述。同时,对相互隔开的轴向延伸部70 进行定位,使得它们不阻挡各相应第二孔49或再进入孔49的各相应开口 (即,相互隔开的延伸部70之间的开口对准各相应第二孔49的相应开口 (即,对准相互隔开的多个入口接头轴向延伸部72中相互隔开的开口 72a)),从而,可允许空气从压缩机壳体30的内部32流经第一孔47和第二孔49,再循环到可切换式微调压缩机40靠近进气开口35的上游位置,如箭头39所示。在某些实施例中,在一些运行点,箭头39所示的流动也可以在相反方向上流动。

55.尽管未示出但类似于图2-7所示的第一实施例:调节环51定位在第一位置和第二位置之间的中间位置,由此可切换式微调压缩机40定位在第二或打开位置和第一或关闭位置之间,从而引起突出部分62远离轴28向外运动、相对于调节环51和固定环53的各内圆周面向外运动至最小直径值(id—参见图10和图11)和最大直径值(id’—参见图12-14)之间的位置,相应地,在轴28的指定旋转速度下,气流流经进气开口35进入压缩机壳体30的内部32的区域调节至最大气流值和最小气流值之间的气流值。进一步地,对相互隔开的轴向延伸部70进行定位,使得它们局部阻挡各相应第二孔49或再进入孔49的各相应开口,从而,可允许中等流量的气流流经第一和第二孔47,49,到达可切换式微调压缩机40靠近进气开口35的上游位置。术语“轴向”,与“轴向延伸部70”在文中的定义一样,允许稍微偏离90度,例如,变化小于5度(即,在85和85度之间),或者变化小于10度(即,在80和100度之间),仍视为文中所定义的“轴向”。

56.图13和图14示出了图8-14的实施例的设计的两个不同方面,图中,可切换式微调压缩机40位于第二或打开位置。特别地,图13示出了靠近压缩机性能图的喘振区时涡轮增压器20可能执行的操作,但不局限于此,其中,经带孔护罩45再循环(如箭头75所示)的气流,加入沿气流流道 34进入进气开口35的气流,朝压缩机叶轮36返回至压缩机壳体30的内部32。图14示出了靠近压缩机性能图的节流区时涡轮增压器20可能执行的操作,但不局限于此,其中,一部分气流34(如箭头77所示)绕开进气开口35而流入第二孔49,然后流经第一孔47,朝压缩机叶轮36进入压缩机壳体30的内部32。

57.接下来参照图15-27,提供了可切换式微调压缩机40和带孔护罩45 的设计的另一可供选择的实施例,其中,可切换式微调压缩机40和带孔护罩45均容纳在压缩机壳体30内(参见图20-27),压缩机壳体30在组装过程中是打开的。在可供选择的该实施例中,与图8-14的实施例类似,如图19所示,入口接头壳体41包括相应的多个入口接头轴向延伸部72,它们相互隔开,其间限定有开口72a,延伸部72之间相互隔开的每个开口 72a限定带孔护罩45的相应的一个第二孔49或再进入孔49。

58.可切换式微调压缩机40包括调节环51,调节环51包括相互隔开的多个轴向延伸部70(参见图15),与上面图8所示的调节环51类似。可切换式微调压缩机40还包括导叶安装嵌件80(参见图16)、一个或多个导叶90(参见图17),以及一个或多个叶片杆100(参见图18)。

59.参见图16,导叶安装嵌件80包括内环82和外环84,它们通过一个或多个轮辐86联接在一起,外环84相对于内环82径向向外定位。内环 82限定相互隔开的多个开口88。内环82和外环84之间形成的通道89将带孔护罩45的一部分限定在第一和第二孔47,49之间。

60.参见图17,一个或多个导叶90(图22和图27示出为多个导叶90) 均包括主体部分

92和从主体部分92延伸的突出销94,突出销94插入内环82上相互隔开的一个相应开口88内,主体部分92在内环82内向内延伸。

61.参照图18,叶片杆100(图22和图27示出为多个叶片杆100)均包括主体部分102,主体部分102具有一对相互隔开的尖端分叉部分104和相对的杆臂106,尖端分叉部分104在第一方向上延伸,杆臂106在调节环51上相应凸缘开口52内延伸,在组装状态下,相互隔开的尖端分叉部分在朝向压缩机叶轮36的方向上靠着调节环51的表面。杆臂106成弧形,弧形直径对应于指定的一个或多个导叶90的开口(参见图24和图25)。

62.调节环51定位在第一位置或关闭位置,进而可切换微调40定位在第一或关闭的微调位置(参见图21-23),在这样定位所对应的状态下,一个或多个导叶90的各主体部分92绕突出销94的轴线旋转至一定位置,使得一个或多个导叶90的各主体部分92的主平面垂直于轴线38(如图22 最佳所示);从而,气流34流经进气开口35、进入压缩机壳体30的内部 32的区域减小。特别地,调节环51的旋转引起一个或多个杆臂106在调节环51旋转的方向上旋转。这进而引起一个或多个导叶90绕导叶90的突出销94限定的轴线(即,突出销轴线)枢转,从而使一个或多个导叶 90的各主体部分92枢转至关闭位置,使得一个或多个导叶的各主体部分92的主平面垂直于轴线38。因而,限制了流经进气部分35(其与相应的一个或多个导叶90的主体部分92相关联)的气流34,从而进气开口35 的直径从最大直径id’减小至最小直径id,这类似于图2-14的可供选择的实施例中微调压缩机踏板55的突出部分62的向内运动(如图4、图5、图10和图11所示)。进一步地,在该实施例中,对相互隔开的轴向延伸部 70进行定位,使得它们阻挡入口接头壳体41上各相应第二孔49或再进入孔49的各相应开口(即,相互隔开的轴向延伸部70阻挡相互隔开的多个入口接头轴向延伸部72中相互隔开的开口72a)。通过这样对再进入孔49 进行阻挡,可防止空气再循环到可切换式微调压缩机40靠近进气开口35 的上游位置。

63.相反地,调节环51定位在第二位置或打开位置,进而可切换式微调压缩机40定位在第二或打开的微调位置(参见图24-27),从而,引起一个或多个杆臂106在调节环51旋转的方向上旋转(通常为朝第一或关闭位置旋转的相反旋转方向)。这样进而引起一个或多个导叶90绕突出销94 的轴线枢转,从而使一个或多个导叶90的主体部分92枢转至打开位置,使得一个或多个导叶90的各主体部分92的主平面不再垂直于轴线38;由此,可允许气流34流经进气开口35、沿一个或多个打开的主体部分92的各主平面(如,存在多个导叶90的情况下,在每对相邻的导叶90之间,如图22和图27所示)进入压缩机壳体30的内部32的区域更大。从而,打开的一个或多个导叶90使进气开口35的直径增加至最大直径id’,这类似于图2-14的可供选择的实施例中微调压缩机踏板55的突出部分62的朝外运动(如图6、图7和图12-14所示)。进一步地,在导叶90打开时,一个或多个导叶90的各个打开的主体部分92使气流34对准压缩机叶轮 36。同时,对调节环51的相互隔开的轴向延伸部70进行定位,使得它们不阻挡各相应第二孔49或再进入孔49的各相应开口(即,相互隔开的延伸部70之间的开口对准各相应第二孔49的相应开口(还对准相互隔开的多个入口接头轴向延伸部72中相互隔开的开口72a)),从而,可允许空气 177从压缩机壳体30的内部32,经过第一孔47和内外环82,84之间的通道89,经过带孔护罩45的第二孔49,再循环到可切换式微调压缩机40 靠近进气开口35的上游位置。

64.调节环51定位在第一位置和第二位置之间的中间位置,进而可切换式微调压缩机

40定位在第二或打开的微调位置和第一或关闭的微调位置之间(但这些并未示出),从而引起一个或多个杆臂106在调节环51旋转的方向上旋转。这样进而引起一个或多个导叶90绕突出销94的轴线枢转,从而使一个或多个导叶90的主体部分92枢转至局部打开的位置,使得一个或多个导叶90的各主体部分92的主平面不再垂直于轴线38,但相对于轴线38成一定角度;由此,与第一微调位置相比,可允许气流34经过进气开口35、沿一个或多个打开的主体部分92的各主平面(如,存在多个导叶90的情况下,在每对相邻的导叶90之间,如图22和图27所示)进入压缩机壳体30的内部32的区域更大,但是与第二微调位置相比,气流 34更少。同时,对调节环51的相互隔开的轴向延伸部70进行定位,使它们仅局部阻挡各相应第二孔49或再进入孔49的各相应开口,从而,可允许更少量的空气177从压缩机壳体30的内部32,流经第一孔47和内外环 82,84之间的通道89,流经带孔护罩45的第二孔49,再循环到可切换式微调压缩机40靠近进气开口35的上游位置。

65.尽管上面主要针对涡轮压缩机20描述了图2-27的各不同实施例,在上述各种配置中,涡轮增压器20包括带孔护罩45和可切换式微调压缩机 40,但是本发明也涉及操作这类涡轮增压器来控制进入压缩机30的空气质量流量的方法,其中,压缩机30具有带孔护罩45和可切换式微调压缩机40。在每个实施例中,可切换式微调压缩机40包括第一位置或关闭的微调位置(如上所述),在该位置,进气部分35的内径达到最小,同时可切换式微调压缩机40也起到阻止气流流经带孔护罩45的作用。相反地,在第二微调位置或打开的微调位置(如上所述),相对于处于关闭的微调位置时达到的最小内径,进气部分35的内径增加,同时,可切换式微调压缩机40也起到如下作用:允许气流流经带孔护罩45,从压缩机组件29 的压缩机壳体30的内部32,再循环到可切换式微调压缩机40靠近进气开口35的上游位置。

66.已经以说明解释的方式描述了本发明,应该理解为,所使用的术语旨在进行描述而非限制。根据上述教导,能对本发明进行许多改进和改变,本发明可以与具体所述的方式不同的方式实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1