一种改善谐振腔气流均布的结构的制作方法

1.本实用新型涉及一种谐振腔领域,尤其涉及一种改善谐振腔气流均布的结构。

背景技术:

2.现有技术中通过节气门向进气歧管谐振腔内输入空气,空气经由谐振腔设有的若干气道进入发动机内帮助发动机运转,而气流的稳定以及均匀分布对于发动机能否正常工作以及发动机的使用寿命来讲至关重要;且向现有气歧管谐振腔内输入气体时会出现大量气体涡流,从而使一部分气体滞留在腔内,长此以往不利于气体周转,影响供气效率,而现有技术缺乏使谐振腔内气流均布的装置,也缺少解决以上气流分布不均问题以及气体滞留问题的办法。

3.例如,一种在中国专利文献上公开的“一种副谐振腔进气歧管”,其公告号cn102678401a,包括在进气歧管上设有主谐振腔和副谐振腔,主谐振腔具有气流入口和气流出口,主谐振腔还与副谐振腔相连通,此专利充分体现了现有技术的问题,在采用一个方向供气时,使得整个腔体内气体分布不均匀,且每个气道接收到的气流量不均匀,发动机长期经受不均匀的气流便容易发生老化现象,损耗其使用寿命。

技术实现要素:

4.本实用新型主要解决现有技术中谐振腔内气流分布不均匀以及气体易滞留的问题;提供一种改善谐振腔气流均布的结构,帮助改善谐振腔内气流分布,使得整个谐振腔内气体分布更均匀,输入每个气道内的气流量更加一致,并改善气体滞留现象,减少气体滞留可能,从而在满足腔体性能的前提下,使得发动机各气道长期处于相同的平稳状态进行运转,提升了发动机的使用寿命。

5.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:

6.本实用新型包括腔体上壳体和腔体下壳体,包括:设置在腔体上壳体的节气门,用于向腔内输入气体;设置在腔体下壳体底部的若干气道,用于连接发动机并向发动机输送气体;设置在腔体下壳体气流导向结构,用于引导从节气门输入的气体,使腔内气体均匀分布并稳定输入气道中,同时起到引导腔体内部气流方向以及调节气流流速的作用。

7.作为优选,所述的气流导向结构包含一组气流导向筋,所述气流导向筋设置为有弧度条状凸起结构或平直条状凸起结构;气流导向结构由若干气流导向筋组成,在气体输入腔体内部时,两端气道接收到的气流量会大于中间气道接收到的气流量,腔体两侧的内壁的固定形状又会使得腔体内部的部分气流在腔内打转形成涡流,而气流导向筋的凸起结构可以阻挡部分气流向远离节气门方向输送,通过降低流速从而引导气体均匀分布在谐振腔内,达到每个气道均匀分布、减少气体滞留的效果。

8.作为优选,所述的带弧度的气流导向筋设置为双面弧的气流导向筋或单面弧的气流导向筋;通过设计好的弧度结构使得气体的速度缓慢降低,为气体引导提供缓冲时间,有利于长期维持腔体内气体均匀分布的状态。

9.作为优选,所述的双面弧的气流导向筋上弧朝向靠近节气门方向设置,下弧朝向远离节气门方向设置,上弧阻挡直接向两端流动的部分气流,使其流速骤降,下弧作为缓冲引导气流向下流动,防止其滞留。

10.作为优选,所述的单面弧的气流导向筋弧度朝向远离节气门方向设置,对于直接流动的气流产生减速以及引导效果。

11.作为优选,所述的气流导向筋一端连接下壳体顶部,另一端朝向相邻两气道之间设置;气流导向筋设置在相邻两气道之间的位置,使得导向筋对于垂直气道角度的气流指向性不强,使得原本气流量少的气道也不会一次性分到过多气体,起到控制气流量以及合理引导气流的作用,同时不会影响到谐振腔的常规工作性能;此外气流导向筋靠近气道一端与气道存在距离;气流导向筋并非与气道相连,为了防止同一时间端输入气流导向筋阻隔一侧气道的气体过少。

12.作为优选,所述的气流导向筋长度范围设置为2.5~3mm,高度范围设置为4.5~5.5mm;经过计算将气流导向筋的长度范围和高度范围作出限制,气流导向筋长度过长、过短或者高度过高、过矮都会影响导向筋的引导作用,使得腔内的气体得不到预想的引导效果。

13.本实用新型的有益效果是:1. 有效引导谐振腔内的气流走向,减少气体在腔内打转形成涡流从而滞留在腔体内的状况。2. 能够引导谐振腔内气体均匀分布,并使得通往每个气道的气流量保持一致。3. 在满足腔体性能的前提下使发动机各气道长期处于相同的平稳状态运转,提升了发动机使用寿命。

附图说明

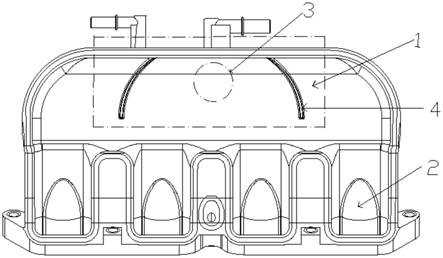

14.图1是本实用新型的一种四气道谐振腔下壳体正面结构与节气门位置关系图。

15.图2是本实用新型的一种四气道谐振腔下壳体截面图。

16.图3是本实用新型的一种四气道谐振腔下壳体气流导向结构与节气门位置分布图。

17.图4是本实用新型的一种三气道谐振腔下壳体气流导向结构与节气门位置分布图。

18.图5是本实用新型的一种三气道谐振腔下壳体气流导向结构与节气门位置分布图

19.图中1.气流导向结构,2.气道,3.节气门,4.气流导向筋。

具体实施方式

20.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

21.实施例1:

22.本实施例的一种改善谐振腔气流均布的结构,如图1和图2所示,包括上壳体和下壳体,其中一节气门3设置在上壳体上,节气门3位于上壳体中上部;下壳体底部依次设有四个气道2,分别为第一气道、第二气道、第三气道和第四气道,气道连接发动机,节气门3在竖直方向上设置在第二气道和第三气道之间;下壳体沿壳体顶部朝向底部设有一组气流导向结构1,本实施例的气流导向结构1包含两条气流导向筋4,第一气流导向筋4沿顶部朝向第一气道与第二气道中部方向设置,第二气流导向筋沿顶部朝向第三气道与第四气道中部方

向设置,气流导向筋4底部与气道2无接触;过设计将气流导向筋4置为单弧状突起,第一气流导向筋外弧朝向第一气道方向设置,第二气流导向筋外弧朝向第四气道方向设置,气流导向筋4长度设置为2.93mm,高度设置为5mm。

23.工作时,外界通过节气门3向腔体内输入气体,气体进入腔体后向四周流动,经气流导向筋4阻挡一部分后,气体向两端流速变慢,使得进入第一气道和第四气道的气体相较于未设置气流导向筋4时有所减少,从而使流入四个气道的气流量一致;此外,气流导向筋4的阻隔使得一部分速度过快的气流无法在壳体边缘形成涡流,从而减少滞留在可体内的气流。

24.实施例2:

25.本实施例的一种改善谐振腔气流均布的结构,如图3所示,本实施例仅对于实施例1中的谐振腔做了结构上的改进,其他部分同实施例1;相较于实施例1,本实施例的节气门3设置在上壳体左上角,即水平方向与第一气道相对应;而本实施例中设置两条单弧的气流导向4,其中第一气流导向筋沿下壳顶部朝向第一气道与第二气道之间设置,第二气流导向筋沿下壳顶部朝向第二气道与第三气道之间设置,第一气流导向筋弧度朝向第二气道方向,第二气流导向筋弧度朝向第三气道方向。

26.工作时,外界通过节气门3向腔体内输入气体,气体进入腔体后收到腔体内部的力而向反方向流动,经两条气流导向筋4阻拦后流速变慢,从而使得整个腔体内的气流分布较为均匀,使得经过每个气道2的气流量较为均匀。

27.实施例3:

28.本实施例的一种改善谐振腔气流均布的结构,如图4所示,包含上壳体与下壳体,其中节气门3设置在上壳体上,位于上壳体中上部;下壳体底部设有三个气道2依次为第一气道、第二气道与第三气道,节气门3水平位置对应第二气道所在位置;下壳体沿壳顶朝向底部方向设有一组气流导向结构1,气流导向结构包含两个气流导向筋4,第一气流导向筋沿壳顶朝向第一气道与第二气道之间设置,第二气流导向筋沿壳顶朝向第二气道与第三气道之间设置,气流导向筋4设置为单弧凸起,长度设置为2.7mm,凸起高度设置为4.9mm。

29.工作时气流从气道3输入,气流朝向两端流动时分别收到两端气流导向4的阻挡,使得部分气流减速,部分气流向下流动,从而使得最终输送到三个气道2中的气流量一致,本实施例中设置了三个气道,因此每个气道2中的气流量存在差异但相较于实施例1中的差异更小,因此本事实例中将气流导向筋设置为平直状凸起,为了在起到一定引导气流作用的同时,减缓气流流速,使得气流无法形成回流而滞留在腔体中。

30.实施例4:

31.本实施例的一种改善谐振腔气流均布的结构,如图5所示,本实施例仅对实施例3做了结构上的改进,其他内容同实施例3;本实施例相较于实施例3做的改变如下:将节气门3设置在上壳体中上位置,即水平方向对应第一气道处,本实施例同样设有气流导向结构1,此气流导向结构1中包含一个气流导向筋4,本实施例的气流导向筋4沿下壳体顶部朝向第一气道与第二气道之间设置,气流导向筋4设置为双弧状突起,其中上半弧朝向第一气道方向设置,下半弧朝向第二气道方向设置。

32.工作时,气流通过节气门3通入腔体内,受到腔体内壁的力后大部分气流横向朝向第三气道方向流动,经气流导向结构4上半弧阻挡后速度减弱再受到下半弧向下的力从而

更多进入第二气道,由此实现三个气道2的气流量一致,从而延长发动机使用寿命;此外,气体经过阻拦与引导也使得其无法在腔内形成回流并且滞留在腔体内,从而维持腔体内气体的均匀分布。

33.应理解,实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1