一种自平行的气体喷射阀动磁芯阀片结构的制作方法

1.本实用新型涉及汽车零部件技术领域,具体涉及气体发动机周边配套零部件,更具体涉及气体计量模块中的气体喷射阀核心部件。

背景技术:

2.天然气发动机,因为其尾气较好的环保特性、自然界储量大以及价格低廉的优势,目前被各国广泛推广与使用。气体发动机周边的核心部件之一是气体计量阀模组,而气体计量阀模组的核心部件是气体喷射阀。气体喷射阀是利用电磁力控制阀芯高频往复运动,从而控制阀座上通气通孔的通和断以实现对于气体流量的精准控制。其中,对于动磁芯的功能要求显然需要满足:第一、电磁场以及电磁力的实现,第二、实现对于阀座通孔的关断与开启。具体的,在电磁力实现方面,需要克服气体压强带来的动磁芯阀片的开启阻力;在密封方面,需要保持阀座与阀片接触面的间隙达到高光面;在动态响应方面,需要保证动磁芯阀片每次关断通孔带瞬间、阀座与阀片的相对位置保持平行以及阀片对于阀座施加的压力处处均衡。目前市场上的动磁芯阀片主要考虑的是电磁功能与通断功能实现,在高频下的动态响应,特别是在动态运行状态下,动磁芯阀片对于阀座密封面的位置关系的平行度以及阀片对于阀座密封面的施力均衡度要求缺乏考虑,这种设计短时间内不影响功能实现,但是长期来看,其性能会受到影响,进而会失去其核心功能。

技术实现要素:

3.本实用新型主要解决的技术问题在于提供了一种保证气体喷射阀动磁芯阀片往复运动中保持位置自平行以及施力均衡的结构,此结构保证动磁芯阀片与密封阀座间相对位置的自平行、开通与关断的快速响应、密封状态下动磁芯阀片对于密封阀座密封面施加处处均衡压力。

4.为实现上述目的,本实用新型采用如下具体方法来实现:

5.一种自平行的气体喷射阀动磁芯阀片结构,其特征是:包括了动磁芯阀片、密封阀座、点压滑块、预压弹簧以及导磁柱。

6.所述动磁芯阀片,为不锈钢软磁材料做成的圆盘结构,圆盘下表面是与气体喷射阀密封阀座相接触的一面。

7.具体地,下表面上设计有为了密封密封阀座上通气孔的圆环形密封凸台。圆盘上表面设置有点压接触面,与点压滑块相接触,提供动磁芯阀片受压点。

8.优选的,点压接触面是一个下凹球面,球面轴心与动磁芯阀片的轴心重合,下凹球面与动磁芯阀片的上表面的截面是圆形面,其直径为动磁芯阀片圆盘直径的5%~15%。

9.紧邻下凹球面外围设计有一圆环通孔带a,带内沿着圆周方向均匀分布有通孔,通孔带a最外沿直径尺寸小于圆环形密封凸台最内沿直径尺寸。

10.优选的,圆环形密封凸台的上表面,是与阀座橡胶膜片接触的阀片密封面,要求为高光面,表面粗糙度小于ra0.10μm,圆环形密封凸台的宽度小于0.60mm,圆环形密封凸台高

度高于通孔带a上表面。

11.沿着动磁芯阀片圆盘径向、通孔带a的更外围,有一个圆环通孔带b,通孔带b的圆环内径大于圆环形密封凸台最外沿直径,沿着圆周方向、圆形通孔带内均匀分布有贯穿动磁芯阀片的通孔。

12.优选的,通孔带a内通孔截面积sa与通孔带b内通孔截面积sb满足关系式:sa:sb

13.= d3:d4。

14.所述密封阀座,几何结构是圆形片,为金属与橡胶材料镶嵌制造而成。其中金属材料是作为结构支撑,成为阀座基底;橡胶材料是作为密封功能用,成为阀座橡胶膜片。圆形片在轴向分布有气流通过的阀座通孔。

15.优选的,为耐高低温要求,橡胶材料选用耐低温的氟橡胶,成型后的硬度大于邵氏90度。

16.优选的,阀座通孔被集中设置在环形带内,成为通孔带,便于被集中开通与关断。

17.优选的,沿着通孔带圆环内径和圆环外径各自独立地形成两个环形状密封凸台,密封凸台上表面高出阀座通孔上表面;密封凸台上表面为高光面,粗糙度小于ra0.16μm。

18.所述点压滑块,是不锈钢304制造的或工程塑料制造,其上部有一圆柱腔,预压弹簧落位其中,下部与动磁芯阀片接触,整个点压滑块为圆柱形,是放入导磁柱内腔内的,二者成同轴、滑动配合。

19.优选的,点压滑块上部有一圆柱腔,槽内可落位预压弹簧,预压弹簧一定的预压长度保证动磁芯阀片持续地受到下压力。点压滑块下部是圆锥柱或圆柱,圆锥柱或圆柱顶端为凸曲面,其大小为可以落入动磁芯阀片点压接触面,点压接触面是一下凹球面。

20.优选的,点压滑块圆柱腔底部为一圆形平面,圆形平面外围、靠近内腔侧壁设置有绕中轴对称分布的点压滑块通孔。

21.所述预压弹簧为不锈钢材料制造。

22.优选的,预压弹簧预压长度在0.5mm~1.5mm,预压力在0.5n~2.5n。

23.所述导磁柱为软磁不锈钢材料、长圆柱结构。

24.优选的,导磁柱材料被设计成中空的腔体结构。

25.附图说明:

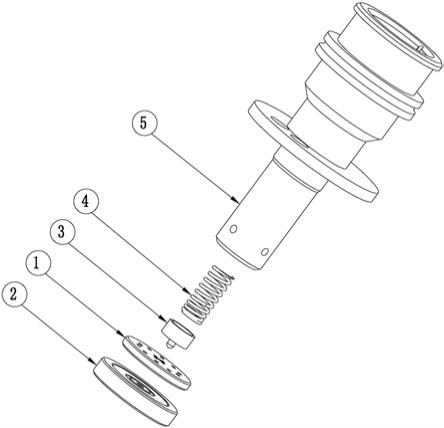

26.图1:爆炸图

27.1:动磁芯阀片2:密封阀座3:点压滑块4:预压弹簧5:导磁柱

28.图2:动磁芯阀片剖面图

29.11:圆盘下表面12:圆盘上表面13:点压接触面14:圆环形密封凸台

30.141:阀片密封面d:动磁芯阀片圆盘直径d1:点压接触面直径d3环形密封凸台最内沿直径d4:环形密封凸台最外沿直径

31.图3:图2俯视图

32.15:通孔带a16:通孔带bd2:通孔带a最外沿直径d5:通孔带圆环内径

33.图4:密封阀座剖面图

34.21:阀座基底22:阀座橡胶膜片23:阀座通孔25:密封凸台26:密封凸台上表面

35.图5:图4俯视图

36.24:通孔带

37.图6:点压滑块剖面图

38.31:圆柱腔32:点压滑块下部33:点压滑块通孔34:凸曲面

39.图7:导磁杆、预压弹簧、点压滑块安装位置示意图。

40.具体实施方式:

41.实施例:

42.下面结合附图,具体说明本实用新型结构如何实现:

43.参见附图1,一种自平行的气体喷射阀动磁芯阀片结构,其特征是:包括了动磁芯阀片1、密封阀座2、点压滑块3、预压弹簧4以及导磁柱5。

44.参见附图2、附图3,动磁芯阀片为不锈钢软磁材料做成的圆盘结构,圆盘结构具有如下几何要求:

45.圆盘下表面11设计有为了密封密封阀座上通气孔的圆环形密封凸台14。

46.圆环形密封凸台14的宽度小于0.60mm,高度高于通孔带24上表面。

47.圆盘上表面12提供动磁芯阀片受压点,是一点压接触面13,为下凹球面,球面几何中心与动磁芯阀片的轴心重合,下凹球面的直径d1大小在圆盘直径d的5%~15%之间。

48.紧邻下凹球面外围设计有一圆环通孔带a15,带内沿着周长方向均匀分布有贯穿动磁芯阀片的通孔,通孔带a15最外沿直径d2尺寸小于圆环形密封凸台14最内圆周直径d3尺寸。

49.沿着动磁芯阀片径向、通孔带a15的更外围,有一个圆环形通孔带b16,其圆环的内径d5大于圆环形密封凸台14最外沿直径d4,圆环形通孔带b16内沿着周长方向均匀分布有贯穿动磁芯阀片的通孔。

50.通孔带a15内通孔截面积sa与通孔带b16内通孔截面积sb满足关系式:sa:sb=d3:d4。

51.上述全部结构上的几何要求以及其尺寸要求和表面质量要求均可通过高精度cnc机床完成。

52.特别的,圆环形密封凸台14上表面为阀片密封面141,要求为高光面,表面粗糙度小于ra0.10μm,需要采用平面磨床做初步表面处理,然后选用镜面抛光设备抛光实现粗糙度小于ra0.10μm。

53.参见附图4、附图5,所述密封阀座是圆形片,为金属与橡胶材料镶嵌制造而成。金属材料作为基底支撑结构,橡胶材料提供密封功能,形成橡胶膜片。

54.金属材料选用不锈钢304或者316,经过cnc先期加工形成阀座通孔23及通孔带24以及形成其他所需要的几何特征和表面质量。此先期加工是作为结构支撑,成为阀座基底21。

55.特别地,因为耐高低温要求,橡胶材料选用氟橡胶。

56.特别地,因为满足高压气体下的大阻力要求,橡胶膜片成型后硬度要求大于邵氏90度。

57.特别地,因为密封性能要求高,橡胶膜片的上表面26是密封面,粗糙度小于ra0.16μm。

58.成型工艺按照模具成型方式,具体采用热静压工艺或热注射成型工艺,成型后的产品为附着在金属基体上的橡胶层,成为密封阀座上起密封作用的橡胶膜片22,同时,在橡

胶膜片与成型模具的接触面,分别形成两个环绕通孔带24的密封凸台25。

59.优选的,金属面与橡胶面结合处采用耐高温胶粘结,具体是在成型前涂覆在金属阀座基底21表面。

60.优选的,成型模具上实现橡胶膜片上表面26的工艺面需要达到镜面,具体选用数控镜面火花设备做镜面加工,然后进一步对成型模具工艺面镜面加工处进行镜面抛光处理。

61.参见附图6、附图7,点压滑块3是不锈钢304或工程塑料制造的,具有如下几何结构特征:

62.点压滑块上部是一圆柱腔31,预压弹簧4落位于圆柱腔内;

63.点压滑块下部是圆锥柱或圆柱32,顶端为凸曲面34,凸曲面与动磁芯阀片的点压接触面13接触;

64.点压滑块整体看是圆柱形,可以放入圆柱形导磁柱内腔内,二者成同轴、滑动配合;

65.点压滑块上部圆柱腔31的底部为一圆形平面,圆形平面外围、靠近内腔侧壁有围绕中轴对称分布的点压滑块通孔33。

66.上述几何结构特征可以通过cnc机床加工完成或者采用工程塑料通过模具注射成型完成。

67.导磁柱5可以通过cnc机床加工制造,预压弹簧4是成熟的工业品,可专业定制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1