蒸汽涡轮及叶片的制作方法

1.本发明涉及一种蒸汽涡轮及叶片。

2.本技术主张关于2020年3月31日于日本技术的日本专利申请2020-065282号的优先权,并将其内容援用于此。

背景技术:

3.蒸汽涡轮具备:轴,能够围绕旋转轴进行旋转;多个涡轮转动叶片层,在该轴的外周面上沿着旋转轴方向隔着间隔排列;壳体,从外周侧覆盖轴及涡轮转动叶片层;及多个涡轮固定叶片层,在壳体的内周面上与涡轮转动叶片层交替地排列。在壳体的上游侧形成有从外部吸入蒸汽的吸入口,在下游侧形成有排气口。从吸入口吸入的高温高压的蒸汽在涡轮固定叶片层调整流动方向和速度之后,在涡轮转动叶片层转换为轴的旋转力。

4.通过涡轮内部的蒸汽随着从上游侧朝向下游侧而失去能量,温度(和压力)降低。因此,在最下游侧的涡轮固定叶片层中,蒸汽的一部分冷凝而作为细微的水滴存在于气流中,该水滴的一部分附着于涡轮固定叶片的表面。该水滴在叶片面上立即生长而形成液膜。液膜的周围常时暴露在高速蒸汽流中,但是若该液膜进一步生长而厚度增加,则其一部分被蒸汽流撕裂而以粗大液滴的状态飞溅。飞溅的液滴通过蒸汽流逐渐加速的同时流向下游侧。液滴越大则质量越大,因此难以通过蒸汽流加速到蒸汽速度,无法随着主流蒸汽通过涡轮转动叶片之间,而碰撞到涡轮转动叶片。涡轮转动叶片的圆周速度有时会超过音速,因此在飞溅的液滴碰撞到涡轮转动叶片的情况下,侵蚀其表面,有时会发生腐蚀。并且,通过液滴的碰撞而涡轮转动叶片的旋转受到阻碍,有时还会发生制动损耗。

5.为了防止这种液滴的附着和生长,迄今为止提出了各种技术。例如,在下述专利文献1中记载了通过利用电热部对涡轮喷嘴(涡轮固定叶片)的表面进行加热来去除在该表面产生的湿气的技术。并且,在专利文献1中还记载了测量水膜的厚度并将基于电热部的加热量最佳化的技术。

6.以往技术文献

7.专利文献

8.专利文献1:日本专利第5703082号公报

技术实现要素:

9.发明要解决的技术课题

10.然而,作为一例,在涡轮固定叶片的叶片之间流动的流体的速度高达200~400m/s。并且,水膜的厚度为数百微米左右。因此,在上述专利文献1中所记载的技术中,在测量水膜的厚度时产生大的误差,其结果,有可能无法通过电热部准确地去除湿气。

11.本发明是为了解决上述课题而完成的,其目的在于提供一种进一步提高了性能的蒸汽涡轮及叶片。

12.用于解决技术课题的手段

13.为了解决上述课题,本发明所涉及的蒸汽涡轮具备:轴,沿着旋转轴延伸;多个转动叶片,从该轴的外周面沿着径向延伸并且沿着周向排列;机室主体,从外周侧覆盖所述轴及所述转动叶片;及多个固定叶片,从该机室主体的内周面中的比所述转动叶片更靠上游侧的位置沿着径向延伸并且沿着周向排列,在所述转动叶片及所述固定叶片中的至少一者的表面形成有沿着蒸汽的流动方向延伸的多个具有憎水性的微细槽。

14.发明效果

15.根据本发明,能够提供一种进一步提高了性能的蒸汽涡轮及叶片。

附图说明

16.图1是表示本发明的实施方式所涉及的蒸汽涡轮的结构的图。

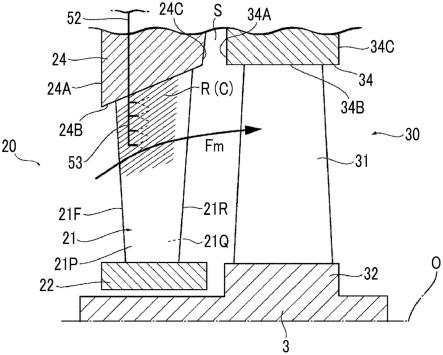

17.图2是表示本发明的实施方式所涉及的蒸汽涡轮的内部的结构的放大图。

18.图3是表示本发明的实施方式所涉及的微细槽的结构的立体图。

19.图4是表示本发明的实施方式所涉及的微细槽的尺寸的说明图。

20.图5是表示本发明的实施方式所涉及的微细槽的变形例的剖视图。

21.图6是表示本发明的实施方式所涉及的微细槽的又一变形例的剖视图。

具体实施方式

22.(蒸汽涡轮的结构)

23.以下,参考图1至图4,对本发明的实施方式所涉及的蒸汽涡轮100进行说明。如图1及图2所示,具备:蒸汽涡轮转子1,沿着旋转轴o方向延伸;蒸汽涡轮壳体2,从外周侧覆盖蒸汽涡轮转子1;及物质供给部5。

24.蒸汽涡轮转子1具有沿着旋转轴o延伸的轴3和设置于轴3的外周面的多个转动叶片30。关于转动叶片30,沿着轴3的周向隔着恒定的间隔排列有多个。在旋转轴o方向上,也隔着恒定的间隔排列有多个转动叶片30的排(转动叶片层)。如图2所示,转动叶片30具有转动叶片主体31(涡轮转动叶片)和转动叶片护罩34。转动叶片主体31从蒸汽涡轮转子1的外周面向径向外侧突出。从径向观察时,转动叶片主体31具有叶片型截面。在转动叶片主体3j的前端部(径向外侧的端部)设置有转动叶片护罩34。在转动叶片主体31的基端部(径向内侧的端部),平台32与轴3设置为一体。

25.如图1所示,蒸汽涡轮壳体2具有:大致筒状的壳体主体2h(机室主体),从外周侧覆盖蒸汽涡轮转子1;及固定叶片20,设置于壳体主体2h的内周面。在蒸汽涡轮壳体2的旋转轴o方向一侧设置有吸入蒸汽的蒸汽供给管(未图示)。在蒸汽涡轮壳体2的旋转轴o方向另一侧设置有排放蒸汽的蒸汽排放管(未图示)。蒸汽在蒸汽涡轮壳体2的内部从旋转轴o方向一侧流向另一侧。在以下说明中,将蒸汽的流动方向简称为“流动方向”。而且,将蒸汽流过来的侧称为流动方向的上游侧,将蒸汽流走的侧称为流动方向的下游侧。

26.在蒸汽涡轮壳体2的内周面设置有多个固定叶片20的排。如图2所示,固定叶片20具有固定叶片主体21(涡轮固定叶片)、固定叶片护罩22及外周环24。固定叶片主体21为经由外周环24与蒸汽涡轮壳体2的内周面连接的叶片状部件。而且,在固定叶片主体21的前端部(径向内侧的端部)设置有固定叶片护罩22。与转动叶片30同样地,固定叶片20在内周面上沿着周向及旋转轴o方向排列有多个。转动叶片30配置成进入相邻的多个固定叶片20之

间的区域。即,固定叶片20及转动叶片30沿着与蒸汽的流动方向交叉的方向(相对于旋转轴o的径向)延伸。另外,在以下说明中,有时将固定叶片20及转动叶片30简略地统称为叶片90。

27.蒸汽经由上游侧的蒸汽供给管被供给到蒸汽涡轮壳体2的内部。在通过蒸汽涡轮壳体2的内部的途中,蒸汽交替地通过固定叶片20和转动叶片30。固定叶片20对蒸汽s的流动进行整流,经整流的蒸汽团推压转动叶片30,由此对蒸汽涡轮转子1施加旋转力。蒸汽涡轮转子1的旋转力从轴端11取出而用于外部设备(发电机等)的驱动。随着蒸汽涡轮转子1的旋转,蒸汽通过下游侧的蒸汽排放管13向后续的装置(冷凝器等)排放。

28.另外,虽然详细内容未图示,但是轴3通过轴颈轴承及推力轴承能够旋转地支承在蒸汽涡轮壳体2的内部。

29.(固定叶片主体的结构)

30.接着,参考图2,对固定叶片主体21的结构进行说明。固定叶片主体21沿着与流动方向交叉的方向即径向(相对于旋转轴o的径向)延伸。从径向观察时,固定叶片主体21的截面呈叶片型。更详细而言,作为流动方向的上游侧的末端边缘的前缘21f呈曲面状。作为下游侧的末端边缘的后缘21r从径向观察时,周向的尺寸逐渐变小,由此呈锥形。从前缘21f到后缘21r,固定叶片主体21从相对于旋转轴o的周向一侧朝向另一侧平缓地弯曲。并且,关于固定叶片主体21,随着朝向径向内侧而旋转轴o方向的尺寸减小。将固定叶片主体21的朝向周向的一对面中朝向上游侧的面设为压力面21p,将朝向下游侧的面设为负压面21q。

31.在这些压力面21p及负压面21q中的至少压力面21p形成有多个微细槽r。微细槽r从固定叶片主体21的表面向内侧凹陷。微细槽r沿着蒸汽的流动方向fm延伸,并且沿着与该流动方向fm交叉的方向排列。在此所说的“流动方向fm”是指在蒸汽涡轮100的内部蒸汽流动的曲线方向,按固定叶片20及转动叶片30的每个层级不同。期望这种“流动方向fm”例如根据数值分析或实机下的验证试验来测量/设定。

32.如图3所示,在本实施方式中,微细槽r具有三角形形状的截面形状。而且,如图4所示,在微细槽r的截面形状为直角等腰三角形时,若将微细槽r的顶部t彼此之间的间隔设为w,则将w的值设定为满足1μm≤w<35μm。并且,期望将从微细槽r的底部到顶部t的高度h的值设为h=w/2。通过将高度h设为这种值,能够控制水滴的大小。并且,在加工时,工具的刀刃容易到达微细槽r的底面,因此能够兼顾加工精度和制造容易性。

33.并且,如图2所示,期望形成微细槽r的区域为从转动叶片30的腐蚀尤其成为问题的外周侧、即固定叶片主体21的径向外侧的端部到固定叶片高度的1/3的区域。另外,可以在固定叶片高度的整个区域形成有微细槽r。

34.期望如上述的微细槽r通过对构成固定叶片主体21的金属材料的表面实施激光加工而形成。另一方面,只要满足耐热性的必要条件,则还能够采用将预先形成有微细槽r的薄膜状片材贴附于固定叶片主体21的结构。通过形成有这种微细槽r,固定叶片主体21的表面具有憎水性。

35.在固定叶片主体21的径向外侧的端部安装有外周环24。外周环24呈以旋转轴o为中心的圆环状。将外周环24的各面中朝向上游侧的面设为环上游面24a,将朝向内周侧的面设为环内周面24b,将朝向下游侧的面设为环下游面24c。环上游面24a及环下游面24c在相对于旋转轴o的径向上扩展。环上游面24a的径向上的尺寸比环下游面24c的径向上的尺寸

大。由此,在本实施方式中,作为一例,环内周面24b随着朝向下游侧而逐渐朝向径向外侧扩大。另外,该外周环24形成蒸汽涡轮壳体2的一部分。即,环内周面24b为蒸汽涡轮壳体2的内周面的一部分。

36.环下游面24c与在固定叶片20的下游侧相邻的转动叶片30的转动叶片护罩34隔着间隙s相对置。将转动叶片护罩34的各面中朝向上游侧的面设为护罩上游面34a,将朝向内周侧的面设为护罩内周面34b,将朝向下游侧的面设为护罩下游面34c。即,上述环下游面24c与护罩上游面34a隔着间隙s相对置。

37.(物质供给部的结构)

38.接着,参考图1和图2,对物质供给部5的结构进行说明。关于物质供给部5,为了供给覆膜形成物质(film forming substance(成膜物质):ffs)以覆盖上述微细槽r而设置。由该覆膜形成物质在微细槽r的表面形成具有憎水性的覆膜c。

39.如图1所示,物质供给部5具有储存部51、供给流路52及吐出部53。储存部51为储存覆膜形成物质的容器。供给流路52为形成于蒸汽涡轮壳体2的内部的流路,供从储存部51引导出的覆膜形成物质流通。供给流路52以旋转轴o为中心的环状延伸。另外,在图1的例子中,显示出仅在1级固定叶片20(特别是末级固定叶片20)形成有供给流路52的结构。然而,供给流路52可以与所有级的固定叶片20相对应地分别设置。

40.如图2所示,供给流路52的端部在径向上贯穿外周环24,且在径向内侧的面(环内周面24b)开口。吐出部53通过从该开口进一步向径向内侧延伸而延伸至固定叶片主体21的内部。吐出部53为将覆膜形成物质引导至固定叶片主体21的表面的流路。吐出部53从固定叶片主体21的径向外侧的端部沿着径向延伸至叶片高度的1/3的长度。另外,还能够采用供给流路52在叶片高度方向的整个区域上延伸的结构。

41.通过泵等(未图示)从储存部51压送的覆膜形成物质,通过供给流路52从吐出部53的出口e喷洒到压力面21p及负压面21q上。由此,覆膜形成物质形成至少覆盖微细槽r的憎水性覆膜c。另外,关于覆膜形成物质的供给量,相对于通过在压力面21p或负压面21q上蒸汽冷凝而形成的水膜的流量,优选设为2~数百ppm。

42.(覆膜形成物质)

43.具体而言,作为覆膜形成物质,优选使用具有挥发性、表面活性作用及防腐蚀性的挥发性胺化合物(覆膜性胺)、挥发性非胺化合物。另外,在形成覆膜c时,还能够采用将具有憎水性的涂层结合到压力面21p或负压面21q上的结构来代替以常态供给这种覆膜形成物质的结构。此时,仅通过将憎水性涂层施加于叶片90上,便能够容易且廉价地形成覆膜c。由此,能够削减制造成本或工作量。

44.(作用效果)

45.根据上述结构,在压力面21p及负压面21q形成有微细槽r。由此,在叶片90的表面冷凝的水滴沿着微细槽r向蒸汽的流动方向fm下游侧引导。其结果,能够减少在叶片90的表面水滴生长的可能性。

46.并且,由覆膜c覆盖微细槽r,因此水滴不会在该微细槽r内生长,而是以微小的水滴的状态流走。其结果,可抑制粗大水滴的产生,从而能够减小在下游侧的其他叶片90发生腐蚀的可能性。并且,可减少相对于蒸汽的流动的摩擦阻力,因此能够提高蒸汽涡轮100的效率。

47.而且,根据上述结构,微细槽r具有三角形形状的截面,因此该微细槽r与水滴的接触面积变小,能够顺畅地引导水滴。并且,微细槽r为简单的形状,因此还能够减少加工所需的成本。

48.而且,根据上述结构,微细槽r的顶部t彼此的间隔w小于35μm,因此如图4所示,能够防止沿着该微细槽r流动的水滴wd生长为直径50μm以上的粗大水滴。而且,发明人等确认了:如图5所示,只要是顶部呈尖头状的槽形状,则能够将水滴wd的直径d限制到与间隔w相同程度。即,根据槽的形状,间隔w是50μm为容许值。由此,能够进一步减少在下游侧的叶片90发生腐蚀的可能性。并且,间隔w为1μm以上,因此还能够避免微细槽r的加工所需的精度过度变高,还能够确保制造的容易性。

49.而且,根据上述结构,覆膜形成物质(film forming substance:ffs)通过吐出部53直接供给到叶片90的表面。由此,在表面形成憎水性覆膜c,能够减少冷凝的水滴附着的可能性。其结果,可抑制由于微小水滴生长而产生的粗大水滴的产生,能够避免由于粗大水滴碰撞到下游侧的转动叶片30而产生的腐蚀。并且,覆膜形成物质具有紊流摩擦减少效果(汤姆斯效应),因此还能够改善叶片90的表面中的流体的流量场。而且,覆膜形成物质在金属表面形成覆膜c,因此还能够获得防腐蚀效果。而且,能够由物质供给部5以常态供给覆膜形成物质,因此例如与由涂层等形成覆膜c的结构相比,还能够将因长期使用而导致的憎水性的降低抑制得小。

50.(其他实施方式)

51.以上,对本发明的实施方式进行了说明。另外,只要不脱离本发明的主旨,则能够对上述结构实施各种变更或修改。例如,在上述实施方式中,对微细槽r具有直角等腰三角形形状的截面形状的结构进行了说明。然而,微细槽r的截面形状并不限定于上述,还能够采用图5或图6所示的形状。如这些图示那样,微细槽r的截面形状并不限定于直角等腰三角形。在图5的例子中,微细槽rb具有从叶片90的表面凹陷并且向内侧凸出的曲线状的截面形状。根据该结构,顶点附近的倾斜接近于与叶片90表面垂直,因此与三角形形状槽的情况相比,能够将水滴的直径抑制得小。即,如图5所示,若在使顶点附近变尖的情况下,微细槽rb的宽度w小于50μm,则能够防止沿着该微细槽r流动的水滴wd生长为直径50μm以上的粗大水滴。由此,能够进一步减少在下游侧的叶片90发生腐蚀的可能性。

52.并且,在图6的例子中,在微细槽rc彼此之间形成有以平坦状扩展的底面p。即使通过这种结构,也能够获得与上述相同的作用效果。

53.而且,采用除了固定叶片20以外还在转动叶片30的表面形成覆膜c的结构,通过形成于转动叶片30的表面的覆膜c,还能够提高转动叶片30的防腐蚀性能。此时,可考虑在轴3的内部形成流路,从该流路对转动叶片30的表面供给覆膜形成物质的结构、或将涂层与转动叶片30的表面结合的结构。由于能够共用固定叶片20和覆膜形成物质的供给机构,因此能够以最小结构提高转动叶片30的防触性能。

54.而且,还能够将在上述第一实施方式中说明的由从物质供给部5供给的覆膜形成物质覆盖微细槽r的结构和在叶片90的表面预先施加作为覆膜c的涂层的结构进行组合。

55.另外,上述微细槽r通过其形状本身而发挥憎水性,因此还能够采用不具有覆膜c,仅通过微细槽r而使其具有相对于水滴的憎水性的结构。

56.[附注]

[0057]

各实施方式中所记载的蒸汽涡轮100例如以下述方式掌握。

[0058]

(1)第1方式所涉及的蒸汽涡轮100具备:轴3,沿着旋转轴o延伸;多个转动叶片30,从该轴3的外周面沿着径向延伸并且沿着周向排列;机室主体(壳体主体2h),从外周侧覆盖所述轴3及所述转动叶片30;及多个固定叶片20,从该机室主体的内周面中的比所述转动叶片30更靠上游侧的位置沿着径向延伸并且沿着周向排列,在所述转动叶片30及所述固定叶片20中的至少一者的表面形成有沿着蒸汽的流动方向fm延伸的多个具有憎水性的微细槽r。

[0059]

根据上述结构,在转动叶片30及固定叶片20中的至少一者的表面形成有微细槽r。由此,在叶片90的表面冷凝的水滴沿着微细槽r向蒸汽的流动方向fm下游侧流走。其结果,能够减少在叶片90的表面水滴生长的可能性。

[0060]

(2)在第2方式所涉及的蒸汽涡轮100中,所述微细槽r可以具有从所述表面凹陷的三角形形状的截面形状。

[0061]

根据上述结构,微细槽r与水滴的接触面积减小,能够顺畅地引导水滴。并且,微细槽r为简单的形状,因此还能够减少加工所需的成本。

[0062]

(3)在第3方式所涉及的蒸汽涡轮100中,所述微细槽rb可以具有从所述表面凹陷并且向内侧凸出的曲线状的截面形状。

[0063]

根据上述结构,微细槽rb具有曲线状的截面,因此该微细槽rb与水滴的接触面积进一步变小,能够更顺畅地引导水滴。

[0064]

(4)在第4方式所涉及的蒸汽涡轮100中,将所述微细槽r的顶部t彼此之间的间隔设为w时,可以是1μm≤w<35μm。

[0065]

根据上述结构,微细槽r的顶部t彼此的间隔w小于35μm,因此能够防止沿着该微细槽r流动的水滴wd生长为直径50μm以上的粗大水滴。由此,能够进一步减少在下游侧的叶片90发生腐蚀的可能性。

[0066]

(5)在第5方式所涉及的蒸汽涡轮100中,将所述微细槽r的顶部t彼此之间的间隔设为w时,可以是1μm≤w<50μm。

[0067]

根据上述结构,微细槽r的顶部t彼此的间隔w小于50μm,因此能够防止沿着该微细槽r流动的水滴wd生长为直径50μm以上的粗大水滴。由此,能够进一步减少在下游侧的叶片90发生腐蚀的可能性。

[0068]

(6)第6方式所涉及的蒸汽涡轮100还可以具备覆盖所述微细槽r的憎水性覆膜c。

[0069]

根据上述结构,由覆膜c覆盖微细槽r,因此水滴不会在该微细槽r内生长,而是以微小的水滴的状态流走。其结果,可抑制粗大水滴的产生,从而能够减小在下游侧的其他叶片90发生腐蚀的可能性。并且,可减少相对于蒸汽的流动的摩擦阻力,因此能够提高蒸汽涡轮100的效率。

[0070]

(7)在第7方式所涉及的蒸汽涡轮100中可以是,其还具备物质供给部5,所述物质供给部5向所述表面供给发挥相对于在该表面上冷凝的水滴的憎水性的覆膜形成物质,该物质供给部5具有:储存部51,储存所述覆膜形成物质;供给流路52,形成于所述机室主体的内部,供从所述储存部51引导的所述覆膜形成物质流通;及吐出部53,形成于所述转动叶片30及所述固定叶片20中的至少一者的内部,将所述覆膜形成物质引导至所述表面,所述覆膜c由所述覆膜形成物质形成。

[0071]

根据上述结构,覆膜形成物质(film forming substance:ffs)通过吐出部53直接供给到转动叶片30及固定叶片20中的至少一者的表面。由此,在表面形成憎水性覆膜c,能够减少冷凝的水滴附着的可能性。其结果,可抑制由于微小水滴生长而产生的粗大水滴的产生,能够避免由于粗大水滴碰撞到下游侧的转动叶片30而产生的腐蚀。并且,覆膜形成物质具有紊流摩擦减少效果(汤姆斯效应),因此还能够改善转动叶片30及固定叶片20中的至少一者的表面中的流体的流量场。而且,覆膜形成物质在金属表面形成覆膜c,因此还能够获得防腐蚀效果。而且,能够由物质供给部5以常态供给覆膜形成物质,因此还能够避免因长期使用而导致的憎水性的降低。

[0072]

(8)在第8方式所涉及的蒸汽涡轮100中,所述覆膜c可以由憎水性材料形成,且为与所述表面结合的涂层。

[0073]

根据上述结构,仅通过将憎水性涂层施加于叶片90上,便能够容易且廉价地形成覆膜c。由此,能够削减制造成本或工作量。

[0074]

(9)第9方式所涉及的叶片90沿着蒸汽的流动方向fm延伸,并且在表面形成有具有憎水性的微细槽r。

[0075]

根据上述结构,在叶片90主体的表面形成有微细槽r。由此,在叶片90的表面冷凝的水滴沿着微细槽r向蒸汽的流动方向fm下游侧流走。其结果,能够减少在叶片90的表面水滴生长的可能性。

[0076]

(10)在第10方式所涉及的叶片90中,所述微细槽r可以具有从所述表面凹陷的三角形形状的截面形状。

[0077]

根据上述结构,微细槽r与水滴的接触面积减小,能够顺畅地引导水滴。并且,微细槽r为简单的形状,因此还能够减少加工所需的成本。

[0078]

(11)在第11方式所涉及的叶片90中,所述微细槽rb可以具有从所述表面凹陷并且向内侧凸出的曲线状的截面形状。

[0079]

根据上述结构,微细槽rb具有曲线状的截面,因此该微细槽rb与水滴的接触面积进一步变小,能够更顺畅地引导水滴。

[0080]

(12)第12方式所涉及的叶片90中,将所述微细槽r的顶部t彼此之间的间隔设为w时,可以是1μm≤w<35μm。

[0081]

根据上述结构,微细槽r的顶部t彼此的间隔w小于35μm,因此能够防止沿着该微细槽r流动的水滴wd生长为直径50μm以上的粗大水滴。由此,能够进一步减少在下游侧的叶片90发生腐蚀的可能性。

[0082]

(13)第13方式所涉及的叶片90中,将所述微细槽r的顶部t彼此之间的间隔设为w时,可以是1μm≤w<50μm。

[0083]

根据上述结构,微细槽r的顶部t彼此的间隔w小于50μm,因此能够防止沿着该微细槽r流动的水滴wd生长为直径50μm以上的粗大水滴。由此,能够进一步减少在下游侧的叶片90发生腐蚀的可能性。

[0084]

(14)第14方式所涉及的叶片90还可以具备覆盖所述微细槽r的憎水性覆膜c。

[0085]

根据上述结构,由覆膜c覆盖微细槽r,因此水滴不会在该微细槽r内生长,而是以微小的水滴的状态流走。其结果,可抑制粗大水滴的产生,从而能够减小在下游侧的其他叶片90发生腐蚀的可能性。并且,可减少相对于蒸汽的流动的摩擦阻力,因此能够提高蒸汽涡

轮100的效率。

[0086]

产业上的可利用性

[0087]

根据本发明,能够提供一种进一步提高了性能的蒸汽涡轮及叶片。

[0088]

符号说明

[0089]

100-蒸汽涡轮,1-蒸汽涡轮转子,2-蒸汽涡轮壳体,2h-壳体主体,3-轴,5-物质供给部,20-固定叶片,21-固定叶片主体,21f-前缘,21p-压力面,21 q-负压面,21r-后缘,22-固定叶片护罩,24-外周环,24a-环上游面,24b-环内周面,24c-环下游面,30-转动叶片,31-转动叶片主体,32-平台,34-转动叶片护罩,34a-护罩上游面,34b-护罩内周面,34c-护罩下游面,51-储存部,52-供给流路,53-吐出部,90-叶片,c-覆膜,fm-蒸汽的流动方向,o-旋转轴,p-底面,r、rb、rc-微细槽,t-顶部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1