包括刚性纤维的插入物的风扇叶片的制作方法

1.本发明总体上涉及涡轮机领域,更具体地涉及这些涡轮机的风扇叶片及其制造方法的领域。

2.更具体地,本发明应用于由复合材料制成的风扇叶片以及风扇叶片与主流道的入口的相互作用。

背景技术:

3.涡轮机叶片,特别是风扇叶片,承受着极大的机械应力和热应力,且必须满足严格的重量和体积条件。因此,建议使用复合材料叶片,该叶片包括由聚合物基体致密化的纤维增强体,与具有等效的推进特性的金属叶片相比,复合材料叶片较轻且具有令人满意的耐热性。

4.众所周知,这种复合材料叶片包括由复合材料制成的结构,该结构包括纤维增强体和基体,纤维增强体通过三维编织而获得,纤维增强体嵌入在基体中。这种结构还形成前缘、后缘、内拱壁和外拱壁。

5.金属屏蔽物通常添加到叶片的前缘,以在快速动态下提高叶片对抗吸入的抵抗能力。然而,在静态上,这种屏蔽物带来了刚度和附加质量,使得增加了前缘附近的离心力。

6.在静态上,每个风扇叶片受到离心载荷和空气动力学压力的作用。叶片随后显著地且不均匀地变形。特别地,看起来是叶片的前缘比叶片的后缘移动得更多。

7.在风扇包括由复合材料制成的叶片的情况下,节距角是影响风扇叶片的空气动力学性能的一个重要参数。该节距角定义为:在与风扇叶片的平台相切的平面中,在风扇叶片的弦(即,在切平面中,连接叶片的前缘和后缘的这一段)与风扇的旋转轴线之间形成的角度。节距角越大,风扇叶片越“关闭”。节距角越小,风扇叶片越“打开”。

8.节距角是为了达到所需流量而针对巡航速度或爬升速度的顶部的操作点进行优化的空气动力学参数。其它操作点处的节距角由有限元计算得到。节距角可绘制成叶片高度的函数,也就是说,节距角在叶片的根部和顶端之间变化(归因于叶片的扭曲的形状)。

9.还可以绘制对应于两个给定速度之间的节距角差值的节距差。高的节距角差值直接归因于高的叶片静态位移值,特别是归因于叶片的解扭曲(由根据发动机转速,使得前缘的位移大于后缘的位移导致)。

10.在设计风扇叶片时,空气动力学迭代的目标之一是减少叶片的解扭曲。为此,已知根据叶片的高度和弦来修改叶片的规律,特别是堆叠规律。然而,这些修改可能特别不利于空气动力学性能。

11.此外,为了改善叶片的空气动力学,在爬升阶段的顶部,节距角最好“打开”(以确保流量),在部分阶段和/或爬升阶段为了实现喘振/颤振裕度时,节距角最好“关闭”。

12.然而,在大多数由复合材料制成的风扇叶片中,叶片的前缘和后缘之间的切向位移差,在爬升阶段比在爬升阶段的顶部更大。结果表明:风扇叶片的节距的打开度,在爬升时比在爬升的顶部更大,因此叶片的节距角,在爬升的顶部比在爬升时更大。因此,叶片的

解扭曲不利于其空气动力学性能。

技术实现要素:

13.因此,本发明的一个目的在于通过提出一种用于涡轮机的风扇叶片来克服上述缺点,该风扇叶片在发动机的不同运作阶段之间的位移与所需的空气动力学性能一致,特别是在爬升阶段和爬升/巡航阶段的顶部,该风扇叶片的位移与所需的空气动力学性能一致。

14.为此目的,根据本发明的第一方面,提出一种涡轮机的风扇叶片,该风扇叶片包括复合材料结构,复合材料结构包括纤维增强体和基体,纤维增强体通过经线和纬线的三维编织而获得,纤维增强体嵌入在基体中,

[0015]-复合材料结构包括前缘和后缘,

[0016]-纤维增强体包括形成后缘的第一部分和形成前缘的第二部分,

[0017]-纤维增强体的经线包括具有预定刚度的第一线。

[0018]

纤维增强体的经线进一步包括第二线,第二线的刚度大于第一线的刚度,第一部分包括第一线中的全部或部分第一线且不具有第二线,而第二部分包括第二线中的全部或部分第二线。

[0019]

根据第一方面的叶片的一些优选的但非限制性的特性是以下单独地或组合地采用的特性:

[0020]-第二部分的经线进一步包括第一线;

[0021]-叶片进一步包括适于在气流中延伸的翼型扇叶,翼型扇叶具有顶端和根部,根部构造成固定到风扇的盘,其中,第二部分在叶片的整个高度上从根部延伸到顶端;

[0022]-叶片进一步包括适于在气流中延伸的翼型扇叶,翼型扇叶具有顶端和根部,根部构造成固定到风扇的盘,其中,第二部分在复合材料结构的弦长部分上延伸,弦长部分在叶片的根部和顶端之间是可变的;

[0023]-在叶片的根部处,第二部分在介于复合材料结构的弦长的25%至40%之间的长度上延伸;

[0024]-叶片进一步包括金属屏蔽物,金属屏蔽物添加并固定到前缘上,第二部分在根部处超过金属屏蔽物,但在顶端处被金属屏蔽物覆盖;

[0025]-第二部分超过根部处的金属屏蔽物,一直到叶片的高度的40%至50%为止,然后第二部分被金属屏蔽物覆盖,一直到顶端为止;

[0026]-在叶片的一半高度处,第二部分在介于复合材料结构的弦长的10%至30%之间的长度上延伸;

[0027]-在叶片的顶端处,第二部分在介于复合材料结构的弦长的0%至5%之间的长度上延伸;

[0028]-纤维增强体进一步包括在第二部分和第一部分之间延伸的第三部分,第二线的密度在第三部分中从第二部分到第一部分逐渐减小;

[0029]-第三部分在介于复合材料结构的弦长的5%至10%之间的长度上延伸;

[0030]-叶片进一步包括添加并固定到前缘上的金属屏蔽物,所述金属屏蔽物覆盖第二部分并露出第一部分;

[0031]-第二线的杨氏模量介于第一线的杨氏模量的1.2倍至1.5倍之间;

[0032]-第一线和第二线包括碳纤维。

[0033]

根据第二方面,本发明提出一种用于涡轮机的风扇和包括这种风扇的涡轮机,风扇包括多个根据第一方面的叶片。

[0034]

根据第三方面,本发明提出一种包括这种涡轮机的飞行器。

附图说明

[0035]

通过以下描述,本发明的其它特征、目的和优点将显现,该描述仅仅是说明性的而非限制性的,且应当参考附图来阅读,在附图中:

[0036]

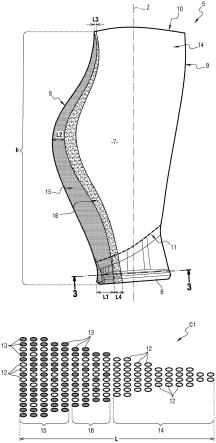

图1示意性地示出了根据本发明的用于由复合材料制成的风扇叶片的纤维增强体的一个示例性实施例。

[0037]

图2是在注射基质和固定金属屏蔽物之后,包括图1的纤维增强体的叶片的侧视图。

[0038]

图3示出了在叶片的根部处,图1的纤维增强体沿着垂直于堆叠轴线z的平面的经线排布的一个示例。

[0039]

图4是根据本发明的包括叶片的风扇的一个示例性实施例的透视图。

[0040]

图5示意性地示出了图1的增强体的编织。

[0041]

在所有附图中,相似的元件具有相同的附图标记。

具体实施方式

[0042]

在本技术中,上游和下游相对于风扇1中的气体穿过涡轮机的正常流动方向来限定。此外,“风扇1的旋转轴线”指的是风扇1的径向对称轴线x。轴向方向对应于风扇1的轴线x的方向,径向方向是垂直于该轴线并穿过该轴线的方向。最后,“内”和“外”将分别参考径向方向来使用,使得元件的内部部分或面相比同一元件的外部部分或面更靠近轴线x。

[0043]

涡轮机风扇1包括风扇盘2,风扇盘2承载与叶片间平台相关联的多个风扇叶片3。

[0044]

每个叶片3包括复合材料结构,该复合材料结构包括纤维增强体和基体,纤维增强体通过三维编织而获得,纤维增强体嵌入在基体中。“三维编织”的意思是指经线沿着曲折的路径行进,以将纬线系在一起,应注意:三维编织,特别是联锁编织,可包括表面上的二维编织。可使用不同的三维编织,例如联锁、多缎或多帆布编织,例如,特别是如在文献wo2006/136755中所描述的。

[0045]

该复合材料结构包括根部6和翼型扇叶7,翼型扇叶7具有前缘8、后缘9和顶端10。前缘8构造成面向进入涡轮机的气体流来延伸。前缘8对应于翼型的前部部分,翼型的前部部分面向气流并将气流分成内部流和外部流。后缘9就其本身而言对应于翼型的后部部分,内部流和外部流在翼型的后部部分处相遇。

[0046]

最后,该结构由从根部6沿着堆叠轴线z堆叠的多个叶片部段形成,堆叠轴线z相对于风扇1的旋转轴线x径向地延伸。

[0047]

每个叶片3的根部6接合在形成于风扇盘2中的轴向槽中。翼型扇叶7就其本身而言适于在发动机运行时置于气流中,以将气流分成内部流和外部流,从而产生升力。叶片3的高度h与根部6的下径向端部和顶端10处的叶片部段沿着堆叠轴线z的尺寸相对应。例如,高度h可以在前缘8和扇叶7的下界限之间的交点处(对应于前缘8和平台11之间的接合处)测

量。在示出纤维增强体5的图1中,平台位置11由虚线表示。

[0048]

在一个实施例中,叶片3进一步包括添加并固定到前缘8上的金属屏蔽物4,以保护叶片3尤其是免受吸入物体(例如鸟类)的损害。

[0049]

纤维增强体5可由通过三维编织获得的一体式纤维预制件形成。纤维增强体5包括纤维,特别地,这些纤维可由碳、玻璃、玄武岩或芳纶制成。就其本身而言,基体通常是聚合物基体,例如环氧树脂、双马来酰亚胺或者聚酰胺。然后,叶片3通过树脂转移模制(rtm)或真空树脂转移模制(vartm)类型的真空树脂注射工艺来模制地形成。

[0050]

纤维增强体5通过经线和纬线的三维编织来形成。经线包括具有预定刚度的第一线12和具有预定刚度的第二线13,第二线13的预定刚度大于第一线12的预定刚度。在一个实施例中,纬线仅包括第一线12。

[0051]

因此,纤维增强体5通过将构成纤维增强体5的经线进行混杂而获得,以根据叶片3的面积和载荷的类型,最好地利用每根经线的机械性质。

[0052]

在本文中,“刚度”的意思是指杨氏模量(e)。在一个实施例中,第二线13的刚度介于第一线12的刚度的1.2倍至1.5倍之间。

[0053]

第一线12和第二线13具有高的杨氏模量,例如大于或等于250gpa,且具有能够满足叶片3的设计标准特别是叶片3的频率状态的功能。因此,这允许限制叶片3的第一能量本征模态和发动机谐波之间的频率交叉,或者至少移开叶片3的第一能量本征模态和发动机谐波之间的频率交叉。此外,在增强体5中添加具有更大刚度的线(第二线13),使得能够增加叶片3的第一本征模态的频率。

[0054]

因此,第一线12用于编织全部或部分的纤维预制件以形成增强体5,包括形成增强体5的包括后缘9的那部分(或第一部分14)。增强体5的第一部分14不具有第二线13。

[0055]

第二线13的刚度大于第一线12的刚度,第二线13具有静态地减小扇叶7的解扭曲(untwisting)的功能。因此,这些第二线13用于编织纤维预制件,以形成加强件5的形成前缘8的那部分(或第二部分15)。因此,形成前缘8的第二线13能够使前缘8的区域坚硬化并减小前缘8的切向位移。因此,前缘8和后缘9之间的切向位移差更加平衡,甚至为零。因此,在发动机转速变化期间,叶片3的节距的改变甚微。

[0056]

申请人注意到如下事实:虽然叶片3在前缘8的区域中的刚度增加,但是在吸入物体的情况下对叶片3的性能没有不利影响,原因是变形主要由金属屏蔽物4吸收。

[0057]

第二部分15包括第一线12和第二线13。然而,第二部分15包括比第一线12更多的第二线13,以在前缘8的区域中充分增加扇叶7的刚度。通常,第二部分15在其70%至90%之间包括第二线13。在一个实施例中,在第二部分15的编织时仅使用第一线12和第二线13。补足部分(亦即,相应地在30%至10%之间)由第一线12构成。

[0058]

在一个实施例中,为了确保最优地利用前缘8的区域中第二线13的刚度,第二线13可作为蒙皮布置,也就是说,放置在叶片3的内部面和外部面处。因此,刚性的蒙皮使得能够限制叶片3的扭转变形和弯曲变形,并因此减小节距角差值。

[0059]

第二部分15在叶片3的整个高度h上从根部6延伸到顶端10,以增加在叶片3的整个高度h上位于前缘8的区域中的增强体5的刚度。

[0060]

为了根据叶片3上的载荷来适配前缘8的区域的刚度,第二部分15基本上在复合材料结构的弦长l的一部分上轴向地延伸,弦长l的这一部分在叶片3的根部6和顶端10之间是

可变的,其中,上述载荷与发动机转速(特别是节距角)和风扇直径(其决定可被吸入的鸟类的大小,因此决定叶片3对抗吸入的抵抗能力需求)直接相关。在本文中,弦l的意思是指平行于相对于轴线x的切平面且连接前缘8和后缘9的直线段。

[0061]

因此,如图2所示,第二部分15的长度可充分延伸以超过金属屏蔽物4的端部达叶片3的高度h的第一百分比(一直到一半高度h/2),原因是在这些高度处,吸入载荷较低。从高度h的40%到50%开始一直到顶端10,第二部分15的长度可逐渐减小,以满足对抗吸入的抵抗能力需求,从而在第二部分15的上半部分(即,相对于轴线x位于径向外侧的部分)上,第二部分15被屏蔽物4遮盖。

[0062]

例如,在叶片3的根部6内,第二部分15在介于弦长l的25%至40%之间的长度l1上延伸,例如在叶片的根部6处,第二部分15在约等于弦长l的三分之一的长度l1上延伸。在叶片3的一半高度h/2处,第二部分15在介于弦长的10%至30%之间的长度l2上延伸,例如在叶片3的一半高度l处,第二部分15在约等于弦长的四分之一的长度l2上延伸。另一方面,在顶端10处,第二部分15非常窄,或者甚至具有零长度l3,原因是该区域通常承受极大的吸入载荷。

[0063]

增强体5进一步包括在第二部分15和第一部分14之间延伸的第三部分16,且在第三部分16内,第二线13的密度从第二部分15朝向第一部分14逐渐减小,一直到第二线13的密度为零。在一个实施例中,在第三部分16的编织时,仅第一线12和第二线13用作经线。

[0064]

第三部分16构造成用作第一部分14和第二部分15之间的交界,以限制由于材料不连续而导致的弱化。当第一部分14和第二部分15在增强体5中端部对端部地相接时,由此获得的叶片3所具有的节距角差值有效地减小,甚至为零,无论发动机转速如何。然而,申请人注意到如下事实:在不存在第三部分16的情况下(也就是说,通过陡然增加第一线12,同时移除位于纤维增强体5的第一部分14和第二部分15之间的交界处的第二线13),所获得的叶片3在发生碰撞的情况下,可能在该交界处严重损坏,原因是增强体5的两个部分14、15之间的交界由于材料性质的不连续性而弱化。

[0065]

因此,第三部分16使得能够在第一部分14的材料性质和第二部分15的材料性质之间进行过渡。为此,第一线12的密度在第三中间部分16内从第二部分15到第一部分14逐渐增加。

[0066]

例如,在第二部分15附近,第三部分16在其50%至30%之间包括第二线13,然后补足部分(亦即,相应地在50%至70%之间)由第一线12构成。于是,第二线13在第三部分16内的比例逐渐减少,一直到在第一部分14附近达到0%,而第一线12的比例以互补的方式逐渐增加,一直到在第一部分14附近达到100%。

[0067]

在一个实施例中,第三部分16在介于弦长l的5%至10%之间的长度l4上延伸。第三部分16的长度l4可以在叶片3的整个高度h上恒定,以确保第二部分15和第一部分14之间的平滑过渡。替代性地,第三部分16的长度l4可总体上与第二部分15的长度成比例。在该变型中,第三部分的长度l4在叶片3的根部6处最大,然后从高度h的40%到50%开始,第三部分16的长度可逐渐减小,一直到在顶端10处变成基本为零。因此,从叶片3的一半高度h/2开始,第三部分16被屏蔽物4遮盖。

[0068]

第一线12和第二线13可包括碳纤维。

[0069]

例如,第一线12可包括hercel销售的hextow im7碳纤维,其杨氏模量约为276gpa。

[0070]

第二线13可包括toray销售的torayca t1100g碳纤维(其杨氏模量为294gpa)和/或teijin销售的tenax ums45碳纤维(其杨氏模量为425gpa)。

[0071]

图1示意性地示出了叶片3,其纤维增强体5由三维编织的纤维预制件成形,然后注射树脂或通过基体来致密化,以及可能进行机加工,以获得根据本发明的由复合材料制成的风扇1叶片3。

[0072]

图1的纤维增强体5的经线排布c1的示意性示例已在图3中示出。经线排布c1是纤维预制件在叶片3的根部6处,沿着垂直于堆叠轴线z的平面的横截面图(参见图1中的剖切平面3-3)。在纤维增强体5中,每个经线排布与紧邻的经线排布通过一行纬线分隔开。应注意,图3示出了经线排布c1,其中仅示出了经线(即,沿着部段的堆叠方向),省略了纬线,以简化该图的阅读。因此,图3示意性地示出了经线混杂的第一示例。

[0073]

如可以在图3中看到的,在第二部分15内(在本文中,第二部分15在叶片3的根部6处,在弦长l的大约三分之一上延伸),70%至90%之间的经线是第二线13,补足部分由第二线13构成。在第三部分16内,第二线13的密度从第二部分15沿着第一部分14的方向逐渐减小,直到变为零(第一线12的密度以互补的方式逐渐增加)。在第一部分14内,100%的经线由第一线12构成。

[0074]

通常,所描述的构造对于其风扇1可具有大约1.8米至3米的外径的发动机有效。风扇1的叶片3的数量可等于16或18。无论风扇的直径如何,风扇1的叶片3的数量将尽可能减少。在不同的标准中,参数的选择(特别是第二部分15的长度和第二线13的组成材料的选择)将更具体地取决于风扇叶片3的性能和叶片3的“频率/解扭曲”组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1