用于涡轮机的涡轮转子以及用于安装该转子的方法与流程

1.本发明涉及涡轮机的通常领域。

2.本发明更特别地涉及一种高压或低压涡轮转子,并且涉及一种包括所述转子的涡轮机。本发明还涉及一种用于安装所述转子的方法。

背景技术:

3.航空涡轮机典型地包括几个模块,例如低压压气机、高压压气机、燃烧室、跟随有低压涡轮的高压涡轮以及气体喷射系统,低压涡轮和高压涡轮驱动对应的低压压气机或高压压气机。每个涡轮由一个或多个级形成,每个级依次地包括称为导向叶片的静止叶片的轮和称为转子的移动叶片的轮。

4.在本技术中,参照相对于涡轮机的纵向轴线的零件或表面的位置,使用术语“外(部)”和“内(部)”、“上”和“下”、“外(侧)”和“内(侧)”。此外,术语“径向”和“轴向”分别地对应于与涡轮机的纵向轴线平行的轴向方向,以及对应于径向方向,即,垂直于涡轮机的纵向轴线。此外,参照涡轮机中的气流的流动方向,使用术语“上游”和“下游”,如图中由箭头所示。

5.图1是根据现有技术的涡轮转子的一部分的轴向截面图,在围绕转子盘圆周地安装的叶片根部之一处截取该轴向截面图。

6.参照图1,导向叶片的静止叶片11在它们的径向内端部处,通过圆周地端对端地放置的环形扇段连接在一起,以便形成内护罩12,并且在它们的径向外端部处被安装在涡轮的罩壳(未示出)上。

7.此外,转子包括盘3,该盘在其外周边处包括界定狭槽的齿,移动叶片4通过其相应的根部8接合在狭槽中。每个移动叶片4包括桨叶5,该桨叶装配有平台6,该平台连接至支柱,该支柱径向地延伸至根部8。移动叶片4的根部8通过它们的球形区段(称为鸠尾榫区段)被径向地保持在盘3的狭槽中,并且通过环形圈14被轴向地保持,该环形圈轴向地邻接抵靠移动叶片4的根部8的上游面。环形圈14被径向地保持在平台6的内面处所形成的上游凹槽6c中,并且由固定到盘3的环形上游夹持件15轴向地保持。

8.为了改善涡轮机的性能,以及为了避免盘3由于来自上游燃烧室和流经涡轮的流动流9的热气体的流动而过热,重要的是尽可能多地限制这些气体径向地从外侧到内侧的循环,即,从流9到位于移动叶片4的平台6与盘3之间的区域10。实际上,在平台6下方径向地流动的流9的部分气体没有有助于移动叶片40的旋转,并且直接地加热盘3的齿。此外,通过设置在上游夹持件15中的端口(未示出)确保盘3和移动叶片4的根部8的冷却,该端口确保冷空气流朝向盘3的狭槽的底部的路径。因此,也需要限制冷气流径向地从内侧向外侧通过。

9.为了限制流9与位于移动叶片4的平台6和盘3之间的区域10之间的气体循环,已知给每个移动叶片4的平台6装配上游扰流器6a和下游扰流器6b,该上游扰流器6a和下游扰流器6b分别地与下游扰流器13b和上游扰流器13a限定密封挡板,该下游扰流器13b和上游扰

流器13a在分别地位于转子的上游和下游的内护罩12的环形扇段上轴向地突出而形成。

10.此外,通过安装在移动叶片4之间,在移动叶片4的支柱7中所设置的侧腔体19中的密封板18(也称为“棒糖”),确保平台6之间的密封。特别地,每个密封板18被安装在两个圆周地邻接的移动叶片4之间,并且包括被容纳在移动叶片4的侧腔体19中的圆周端部和被容纳在相邻的移动叶片4的侧腔体19中的相对的圆周端部。这些密封板18以小的间隙紧密地配合侧腔体19的内部形状。在运行中,这些密封板18经受离心力,并且被径向地压靠在平台6的主壁的内面上,由此防止热气体从流径向地通过径向地位于平台下方的区域10。

11.此外,每个移动叶片4包括在每个移动叶片4的根部8与平台6之间径向地延伸的上游下部壁16a和下游下部壁16b,它们包围和限制流入流9中的气流的旁路。此外,上游下部壁16a和下游下部壁16b通过穿过移动叶片4的根部6,限制想要绕过移动叶片4的气体从流9的泄漏。

12.此外,除了确保涡轮中的密封,涡轮机的组成元件的质量的减小是持续的关注,这已经导致了叶片的研发,由称为c.m.c.的陶瓷基质复合材料制成该叶片的桨叶。

13.虽然使用c.m.c.材料使得有可能减小叶片的重量,并且增加它们对高温的耐受性,但是由于用于制造c.m.c.零件的方法的限制,它还需要评估移动叶片4的几何形状。实际上,制造装配有平台的移动叶片是复杂的,该平台具有类似于上述的结构,因为这样的结构在其制造期间,尤其产生材料的纤维扭曲的问题。当然,在其他类型的叶片中也可能出现这种简化平台结构的问题。

技术实现要素:

14.本发明通过提供一种涡轮转子而提供了对上述问题的解决方案,该涡轮转子包括例如由c.m.c.制成的叶片,该叶片的结构被简化并且确保了密封。

15.本发明的第一方面涉及一种涡轮转子,该涡轮转子围绕轴线延伸,并且包括:

[0016]-盘,所述盘以转子的轴线为中心,并且在盘的外周边中包括狭槽和齿,狭槽围绕盘圆周地分布,并且由两个圆周地相邻的狭槽界定每个齿,

[0017]-多个叶片,每个叶片包括:

[0018]-桨叶,相对于转子轴线径向地延伸,

[0019]-根部,设置在叶片的径向延伸部中,被构造成安装在盘的相应的狭槽中,

[0020]-平台,位于桨叶与叶片的根部之间,

[0021]

其中,盘包括轴向保持装置,所述轴向保持装置被构造成将叶片的根部轴向地保持在盘的狭槽中,所述轴向保持装置包括围绕轴线圆周地分布的第一系列的薄片和第二系列的薄片,所述第一系列的薄片和所述第二系列的薄片被轴向地叠置和布置,使得:

[0022]-第一系列的至少两个圆周地相邻的薄片被轴向地叠置在第二系列的薄片上,并且圆周地偏置,

[0023]-第一系列和第二系列的每个薄片设置成面向盘的狭槽,以便轴向地阻挡在盘的所述狭槽中所安装的叶片的根部。

[0024]

通过用第一系列和第二系列的薄片替换环形圈,通过第一系列的薄片与第二系列的薄片重叠,确保叶片的轴向保持以及叶片之间的密封,这使得可以消除上游和下游的下部壁。上游和下游的下部壁的消除使得可以减小支柱的高度,并且因此减小叶片的质量。

[0025]

此外,由于第一系列和第二系列的薄片的轴向叠置,这样的轴向保持装置比环形圈在机械上更抗转子运行期间由热气体所施加的应力。

[0026]

此外,通过第一和第二系列的薄片替换环形圈使得可以减少在转子运行期间轴向保持装置与叶片之间的差异膨胀的问题。实际上,由于热膨胀引起的多个薄片的总体积的增加小于环形圈的总体积的增加。同样,这些薄片不太可能对相邻的零件即,相邻的薄片和叶片平台,施加应力,因此限制了在转子运行期间这些零件的变形或甚至破裂。

[0027]

此外,更小的薄片比环形圈更容易安装和拆卸。此外,有利于转子的维护,因为仅替换降级的薄片,而不是整个环形圈就足够了。

[0028]

此外,薄片比环形圈更易于制造,尤其是因为薄片比环形圈更易于定尺寸。

[0029]

除了以上段落中刚刚提到的特征之外,根据本发明的第一方面的涡轮转子可以具有单独地或根据所有技术上可能的组合来考虑的以下特征中的一个或多个互补特征。

[0030]

根据非限制性实施方式,每个叶片包括支柱,该支柱位于所述叶片的根部与平台之间,并且具有上游面和下游面,并且其中,第一系列和第二系列的薄片具有大体t形的形状,所述薄片中的每个包括:

[0031]-径向外部部分,被构造成面向至少两个圆周地相邻的支柱的一个面或面向至少两个圆周地相邻的薄片(101,102,103),

[0032]-径向内部部分,被构造成面向叶片的根部。

[0033]

根据非限制性实施方式,第一系列和第二系列的薄片包括安装在盘上游的上游薄片,第一系列和第二系列的上游薄片被轴向地叠置和布置,使得:

[0034]-第一系列的至少两个圆周地相邻的上游薄片被轴向地叠置在第二系列的上游薄片上,并且,

[0035]-第一系列和第二系列的每个上游薄片被布置成面向盘的狭槽,以便轴向地阻挡在盘的所述狭槽中所安装的叶片的根部。

[0036]

根据非限制性实施方式,轴向保持装置包括环形上游夹持件,所述环形上游夹持件一方面固定到盘,另一方面将第一系列和第二系列的上游薄片保持抵靠盘。

[0037]

根据非限制性实施方式,上游夹持件具有轴向地延伸至环形上游扰流器的上游边缘。因此,移动叶片的平台的上游扰流器被转移到上游夹持件,这简化了移动叶片的平台的结构,并且因此有助于其制造,当由陶瓷基质材料制成叶片时,这是特别地感兴趣的。

[0038]

根据非限制性实施方式,每个叶片的平台包括具有上游边沿的主壁,第一系列和第二系列的每个上游薄片径向地支承抵靠在上游边沿的至少一个内面上。

[0039]

根据非限制性实施方式,第一系列和第二系列的薄片包括在盘的下游所安装的下游薄片,第一系列和第二系列的下游薄片被轴向地叠置和布置,使得:

[0040]-第一系列的至少两个圆周地相邻的下游薄片被轴向地叠置在第二系列的下游薄片上,并且,

[0041]-第一系列和第二系列的每个下游薄片被布置成面向盘的狭槽,以便轴向地阻挡在盘的所述狭槽中所安装的叶片的根部。

[0042]

根据非限制性实施方式,轴向保持装置包括径向内部保持装置和径向外部保持装置,径向内部保持装置和径向外部保持装置被构造成轴向地和径向地保持第一系列和第二系列的下游薄片面向盘的狭槽。

[0043]

根据非限制性实施方式,由盘的径向钩形成径向内部保持装置,每个径向钩从盘的齿的下游面径向地延伸,并且被构造成用于容纳下游薄片的径向外部部分的圆周端部。

[0044]

在非限制性实施方式中,由叶片的平台中所形成的径向凹槽形成径向外部保持装置,每个径向凹槽被设置在平台的下游边沿的内面中,并且被构造成用于容纳下游薄片的径向外部部分。

[0045]

根据非限制性实施方式,由不同材料制成叶片和薄片。

[0046]

根据非限制性实施方式,由陶瓷基质材料制成叶片。

[0047]

根据非限制性实施方式,由金属材料制成薄片。

[0048]

本发明的第二方面涉及一种涡轮机,包括根据第一方面的至少一个涡轮转子。

[0049]

本发明的第三方面涉及一种用于安装根据本发明的第一方面的涡轮转子的方法,该方法包括以下步骤:

[0050]-将叶片的根部插入到盘的狭槽中,

[0051]-定位第一系列和第二系列的薄片,使得第一系列的至少两个圆周地相邻的薄片被轴向地叠置在第二系列的薄片上,并且第一系列和第二系列的每个薄片被布置成面向盘的狭槽,以便轴向地阻挡在盘的所述狭槽中所安装的叶片的根部。

[0052]

通过阅读以下描述和研究附图,将更好地理解本发明及其各种应用。

附图说明

[0053]

通过图示的方式阐述附图,并且附图决不是限制性的。

[0054]

图1是根据现有技术的涡轮转子的一部分的轴向截面图,在转子盘的狭槽中所安装的叶片根部处截取该轴向截面图。

[0055]

图2是涡轮机的涡轮的局部轴向截面图。

[0056]

图3是根据本发明的一个实施方式的转子的一部分的轴向截面图,在转子盘的狭槽中所安装的叶片根部处截取该轴向截面图。

[0057]

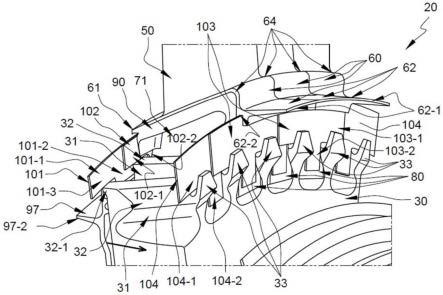

图4是从涡轮机的下游看,在图3中表示的转子的透视图。

[0058]

图5是从涡轮机的上游看,在图3中表示的转子的透视图。

具体实施方式

[0059]

除非另有规定,否则出现在不同图中的相同元件具有单个附图标记。

[0060]

本发明涉及用于涡轮机的涡轮1的转子20。

[0061]

需要提醒的是,涡轮机在气体流动方向上从上游到下游通常包括风扇、一个或多个压气机级,例如,低压压气机和高压压气机、燃烧室、一个或多个涡轮级,例如高压涡轮和低压涡轮、以及排气喷管。

[0062]

图2是涡轮机的高压或低压涡轮的局部轴向截面图。

[0063]

参照图2,涡轮1包括多个叶片级,每个级包括固定叶片110(称为导向叶片)的轮和移动叶片40(称为转子)的轮20。

[0064]

固定叶片110的轮经由其径向外端部安装到涡轮1的外罩壳111,并且在其径向内端部处,通过圆周地端对端放置和承载可磨损材料块的内护罩112的环形扇段而被连接在一起。

[0065]

移动叶片40的轮20通过环形凸缘彼此被轴向地组装,并且每个轮包括承载单独的移动叶片40的盘30。转子20经由驱动锥体10连接到涡轮1的轴上。

[0066]

在运行中,导向叶片的静止叶片110和转子20的移动叶片40暴露于从燃烧室流入涡轮1的流中的热气体。

[0067]

在以下描述中,术语“叶片”将用于指代转子移动叶片。

[0068]

图3是根据本发明的一个实施方式的转子20的一部分的轴向截面图,在涡轮1的转子20的盘30的狭槽31中所安装的叶片根部处截取该轴向截面图。

[0069]

参照图3,每个叶片40包括桨叶50,该桨叶通过平台60连接至中间部分或支柱70,该中间部分或支柱径向地延伸至根部80。

[0070]

如在图4和图5中可见,叶片40的根部80接合在盘30的外周边中所设置的狭槽31中。狭槽31围绕转子20的旋转轴线x规则地分布,并且在它们之间界定齿32。

[0071]

此外,每个平台60包括由上游边沿61、下游边沿62以及由此由两个圆周边缘64界定的主壁。为了限制平台60的圆周边缘64之间的间隙处的气体泄漏,每个叶片40包括设置在支柱70中的两个侧腔体71,被称为“棒糖”的密封构件90被定位在侧腔体内侧,每个密封构件90被安装在两个圆周地相邻的叶片40之间,并且包括被容纳在叶片40的侧腔体70中的圆周端部分,以及被容纳在圆周地相邻的叶片40的侧腔体71中的相对的圆周端部分。这些密封构件90由板形成,该板以小间隙紧密地配合侧腔体71的内部形状。在运行中,这些密封构件90经受离心力,并且被径向地压靠于侧腔体71的内面上,以便防止来自流的热气体径向地通过位于平台60与盘30之间的区域。这些密封构件90还提供对叶片40在运行中受到的振动的阻尼。

[0072]

叶片40的根部80通过它们的球形区段(称为鸠尾榫区段)被径向地保持在狭槽31中。此外,叶片40的根部80通过轴向保持装置被轴向地保持在盘30的狭槽31中。

[0073]

轴向保持装置包括上游薄片101、102和上游夹持件97,上游薄片101、102布置在盘30的上游,上游夹持件97将所述上游薄片101、102保持抵靠盘30。

[0074]

上游夹持件97固定到转子20的盘30,并且呈旋转件的形式,该旋转件的旋转轴线与转子20的旋转轴线x相同。

[0075]

上游夹持件97具有上游边沿97-1,该上游边沿轴向地延伸至环形上游扰流器97-2,该环形上游扰流器与下游扰流器113b限定密封挡板,图2中可见,该下游扰流器设置在位于转子20上游的内护罩112的环形扇段中。设置在上游夹持件97中的上游扰流器97-2和设置在内护罩112中的下游扰流器113b的重叠限制了热气体径向地从外侧到内侧的通过,即,从热气流的环形流动流到位于叶片的平台60与盘30之间的区域,并且相反地限制了冷空气径向地从内侧流到外侧。此外,平台60的主壁的下游边沿62轴向地延伸至下游扰流器62-1,该下游扰流器与上游扰流器113a限定密封挡板,图2中可见,该上游扰流器设置在位于转子20下游的内护罩112的环形扇段中。

[0076]

此外,上游夹持件97具有下游边缘97-3,该下游边缘轴向地支承抵靠盘30,并且面向叶片40的根部80的上游面。有利地,上游夹持件97包括由o形环98形成的密封装置,o形环设置在上游夹持件97与盘30之间,在环形凹槽97-5中,该环形凹槽设置在上游夹持件97的下游边缘97-3的径向内部部分中。

[0077]

此外,为了将上游薄片101、102轴向地和径向地保持抵靠盘30,上游夹持件97包括

设置在其下游边缘97-3的径向外部部分中的环形肩台97-4。有利地,环形肩台97-4形成径向支承表面和轴向支承表面,所述径向支承表面和轴向支承表面限定用于容纳上游薄片101、102的壳体。

[0078]

上游薄片101、102面向盘30的狭槽31布置,以便轴向地阻挡叶片40的根部80在所述狭槽31中。此外,每个薄片101、102具有径向地支承抵靠在由环形肩台97-4所形成的径向支承表面上的径向内端部,以及径向地支承抵靠在平台60的上游边沿61的内面上的径向外端部。

[0079]

上游薄片101、102包括围绕转子20的轴线x圆周地分布和轴向地叠置的第一系列和第二系列。特别地,第一系列的上游薄片101被定位在由上游夹持件97的环形肩台97-4所形成的轴向支承表面与第二系列的上游薄片102的上游面之间。第二系列的上游薄片102被定位在支柱70的上游面与第一系列的上游薄片101的下游面之间。此外,第一和第二系列的上游薄片101、102被布置为使得第一系列的至少两个相邻的上游薄片101被轴向地叠置在第二系列的上游薄片102上。换言之,第一系列的上游薄片101与第二系列的上游薄片102重叠(即,圆周地偏置),以便限制经由两个圆周地相邻的上游薄片之间的间隙的气体泄漏。

[0080]

有利地,第一和第二系列的上游薄片101、102具有大体t形的形状。

[0081]

上游薄片101、102的头部101-1或径向外部部分被构造成面向至少两个圆周地相邻的支柱70的上游面,或者面向至少两个圆周地相邻的上游薄片101、102的上游面。特别地,第一系列的上游薄片101的头部101-1轴向地支承抵靠在第二系列的至少两个圆周地相邻的上游薄片102的上游面上。第二系列的上游薄片102的头部102-1轴向地支承抵靠在至少两个圆周地相邻的支柱7的上游面上。

[0082]

此外,第一和第二系列的上游薄片101、102的根部101-2、102-2或径向内部部分面向在盘30的狭槽31中所安装的叶片40的至少一个根部50。此外,第一和第二系列的上游薄片101、102的根部101-2、102-2形成凸耳,用于旋转地阻挡所述上游薄片101、102。特别地,第一和第二系列的上游薄片101、102的根部101-2、102-1圆周地邻接抵靠盘30的齿32的上游边沿32-1。

[0083]

此外,轴向保持装置包括在盘30的下游所布置的下游薄片103、104,以及径向外部保持装置和内部保持装置,用于保持所述下游薄片103、104径向地和轴向地面向盘30的狭槽31。

[0084]

有利地,径向外部保持装置由径向凹槽62-2形成,该径向凹槽62-2设置在平台60的下游边沿62的内面中。因此,当圆周地端对端地布置平台60时,端对端地放置的径向凹槽62-2形成环形的径向凹槽。此外,由从盘30的每个齿32的下游面径向地延伸的径向钩33形成径向内部保持装置。因此,每个下游薄片103、104的头部103-1、104-1在其径向外端部由至少一个径向凹槽62-2保持,并且在其径向内端部处由至少两个相邻的径向钩33保持。

[0085]

此外,与上游薄片101、102类似,下游薄片103、104被布置成面向盘30的狭槽31,以便在所述狭槽31中轴向地阻挡叶片40的根部80。此外,下游薄片103、104包括围绕转子20的轴线x圆周地分布的第一系列和第二系列。此外,第一系列的下游薄片103和第二系列的下游薄片104被轴向地叠置。特别地,第二系列的下游薄片104被定位在叶片40的支柱70的下游面与第一系列的下游薄片103的上游面之间。此外,第一和第二系列的下游薄片103、104被布置,使得第一系列的至少两个圆周地相邻的下游薄片103被轴向地叠置在第二系列的

下游薄片104上。换言之,第一系列的下游薄片103与第二系列的下游薄片104重叠(即,圆周地偏置),以便限制经由两个圆周地相邻的下游薄片之间的间隙的气体泄漏。

[0086]

有利地,第一和第二系列的下游薄片103、104具有大体t形的形状。

[0087]

下游薄片103、104的头部103-1或径向外部部分被构造成面向至少两个圆周地相邻的支柱70的下游面,或者面向至少两个圆周地相邻的下游薄片103、104的下游面。特别地,第一系列的每个下游薄片103的头部103-1轴向地支承抵靠在第二系列的至少两个下游薄片104的下游面上,而第三系列的每个下游薄片104的头部104-1轴向地支承抵靠在至少两个支柱7的下游面上。第一和第二系列的下游薄片103、104的每个头部103-1、104-1径向地支承抵靠在两个相邻的径向钩33上。

[0088]

此外,第一和第二系列的下游薄片103、104的根部103-2、104-2被定位在两个相邻的径向钩33之间,面向叶片40的根部80。因此,每个所述下游薄片103、104的根部103-2、104-2形成凸耳,该凸耳圆周地邻接抵靠盘30的径向钩33,以便旋转地阻挡所述下游薄片103、104。

[0089]

有利地,上游夹持件15和/或上游薄片101、102和/或下游薄片103、104包括端口(未示出),所述端口确保由箭头示出的冷空气流朝向盘3的狭槽的底部的路径,以便确保盘30和移动叶片40的根部80的冷却。

[0090]

有利地,叶片40以及上游和下游薄片101、102、103、104由不同材料制成。因此,例如,由陶瓷基质复合材料制成叶片40,而例如,由金属材料制成上游和下游薄片101、102、103、104。在替代实施方式中,叶片40和薄片101、102、103、104由相同的材料制成,例如陶瓷基复合材料类型的材料。

[0091]

本发明还涉及一种用于安装上述转子20的方法。

[0092]

在第一步骤中,将密封构件90定位在叶片40的支柱70中所设置的侧腔体71中。

[0093]

在第二步骤中,叶片40的根部80被部分地插入到盘30的狭槽31中,优选地盘30的宽度的一半以上。

[0094]

在第三步骤中,将第一和第二系列的下游薄片103、104定位在径向钩33内侧。特别地,下游薄片103、104被布置,使得所述下游薄片103、104的头部103-1、104-1由两个相邻的径向钩33保持,并且其根部103-2、104-2定位在这两个径向钩33之间。此外,第一和第二系列的下游薄片103、104被轴向地叠置,使得第一系列的至少两个圆周地相邻的下游薄片103被轴向地叠置在第二系列的下游薄片104上。

[0095]

在第四步骤中,第一和第二系列的下游薄片103、104被倾斜地放置在径向钩33中,以便使所述薄片103、104的径向外端部更靠近叶片40的平台60的下游边沿62。

[0096]

在第五步骤中,叶片40的根部80完全地插入到盘30的狭槽31中,并且第一系列和第二系列的下游薄片103、104的径向外端部定位在叶片40的平台60的下游边沿62中所设置的径向凹槽62-1内。

[0097]

在第六步骤中,将第一和第二系列的上游薄片101、102放置在由上游夹持件97的环形肩台94-4所形成的壳体中。具体地,第一系列和第二系列的上游薄片101、102被布置,使得第一系列的至少两个圆周地相邻的上游薄片101被轴向地叠置在第二系列的上游薄片102上。然后,第一系列的上游薄片101的头部101-1轴向地支承抵靠在第二系列的至少两个上游薄片102的上游面上,而第二系列的上游薄片102的头部102-1轴向地支承抵靠在至少

两个圆周地相邻的支柱7的上游面上。此外,第一和第二系列的上游薄片101、102的根部101-2、102-2圆周地邻接抵靠盘30的齿32的上游边沿32-1。

[0098]

在第七步骤中,上游夹持件97被固定到转子20的盘30的上游凸缘上,使得第一和第二系列的上游薄片101、102的径向地外端部径向地支承抵靠在平台60的上游边沿61的内面上,并且使得第一和第二系列的上游薄片101、102的径向内端部径向地支承抵靠在由上游夹持件97的环形肩台97-4所形成的径向支承表面上。

[0099]

当然,本发明不限于所描述的不同实施方式,并且替代实施方式是可能的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1