用于内燃机的气缸盖的制作方法

用于内燃机的气缸盖

1.本发明涉及一种用于内燃机,具体地是大型内燃机的气缸盖,这种气缸盖具有毗连防火板的下冷却套和毗连下冷却套的上冷却套,具有多个换气阀和每个缸的用于通向燃烧室的部件的中央接纳部,具体是喷射装置或火花塞,其中,下第一冷却套和上冷却套在接纳部的区域中经由至少一个流动连接部互连,并且其中,与第一冷却套和/或第二冷却套连接的至少一个分配器管道至少部分地围绕中央接纳部。

2.在采用自上而下冷却方案的气缸盖中,冷却剂馈送至上冷却套,冷却剂从上冷却套经由中央接纳部区域中的至少一个流动连接部流入下冷却套。

3.at 005 939u1描述了一种气缸盖,其中冷却剂从上局部冷却套经由中间板和用于中央部件的接纳套筒之间的环形溢流开口流入下局部冷却套。从那里,冷却剂通过溢流开口排放到曲轴箱的冷却套中。at 503 182a2示出了类似的解决方案。

4.在at 510 857b1中,流入管道设置在上局部冷却套和下局部冷却套之间,其在中央区域中具有环形或环段形的入口开口。这旨在适应后续阀桥通道的局部热要求,以改善排气阀座和阀桥区域中的散热。

5.类似的气缸盖从wo 02005/042955a2或wo 2015/000616 a1中已知。

6.具有经由至少一个连接管道彼此连接的上冷却套和下冷却套以及用于部件的共铸接纳部的其它气缸盖例如从cn 108 999 715a或cn 201 306 225y中已知。

7.在上述类型的气缸盖中,换气阀和中央部件之间的区域中可用空间很小,这使得难以借助砂芯制造冷却套以及第一冷却套和第二冷却套之间的流动连接部以实现关键点的最佳冷却。

8.

技术实现要素:

本发明的目的是避免这些缺点,特别是能够简单地制造气缸盖,其对承受高热应力的区域进行最佳冷却。

9.根据本发明,该目的在上述类型的气缸盖中通过如下方式来实现,在下第一冷却套和上第二冷却套之间的流动连接部具有至少一个连接通道,该至少一个连接通道从分配器管道延伸,基本上平行于气缸轴线形成并且连接于第一冷却套的阀桥接管道。

10.分配器管道可以优选地是环形的,并且围绕接纳部和/或气缸轴线延伸360

°

的第一角度(以第一角度延伸)。在本发明的另一实施例变型中,分配器管道优选地具有环段设计,并且例如围绕接纳部和/或气缸轴线以约150

°

至210

°

,优选地180

°

的第一角度延伸。

11.活芯(verlorene kerne)用于生产两个冷却套,其中第一冷却套芯用于第一冷却套,并且第二冷却套芯用于第二冷却套。在铸造气缸盖之前,将第二冷却套芯放置在第一冷却套芯上。

12.在铸造工艺之后,分配器管道位于下冷却套的上部区域,即位于下冷却套的离防火板最远的区域。根据本发明的一实施例变型,分配器管道位于中央接纳部的大约一半高度的位置。

13.除了通过从上冷却套到下冷却套的冷却液流的精确限定的路线(引导)和分配来改善冷却外,分配器管道还具有其它功能:一方面,它能够在可用的安装空间内实现气缸盖元件和部件的最佳几何和功能布置(“封装”)。另一方面,支承元件还用于在铸造工艺期间

机械稳定下冷却套芯以及上冷却套芯。

14.冷却剂从发动机缸体冷却室流入气缸盖的上部第二冷却套,并经由分配器管道流入下第一冷却套(“自上而下冷却”),然后从该下冷却套流入收集室或外部收集箱。这样可以特别高效地冷却承受高热负荷的区域。

15.中央接纳部优选由气缸盖形成,这使得生产特别高效。然而,也可以设想使用例如由铜或不锈钢制成的、用于中央接纳部的单独的套筒,该套筒与分配器管道分开形成。

16.连接通道连接于设置在两个相邻换气阀之间的阀桥区域中的下冷却套的阀桥接管道(阀桥通道)的事实使得冷却剂能够根据需要分配至下第一冷却套的热关键(临界)区域。分配器管道和平行于气缸轴线的至少一个连接通道允许容易地移除砂芯。连接通道具有限定的(经定义的)流动横截面。结果,两个相邻的换气阀之间的阀桥区域,例如两个相邻的排气阀之间和/或排气阀和进气阀之间的区域,可以被最佳地冷却。

17.本发明的一实施例变型规定,下第一冷却套和上第二冷却套之间的流动连接部具有多个连接通道,这些连接通道基本上平行于气缸轴线形成并且均连接于第一冷却套的阀桥接管道(阀桥通道),其中,向每个阀桥接管道分配有连接通道。

18.特别有利的是,在相邻换气阀之间的至少两个、优选地四个阀桥的区域中分别设置阀桥接管道(阀桥通道),向每个阀桥接管道分配有连接通道。以这种方式,可以将精确预定的冷却剂流分配给每个阀桥接管道(阀桥通道),并因此分配给每个待冷却的阀桥。

19.为了能够最佳地使用气缸盖的可用安装空间,有利的是,至少一个阀桥接管道,优选地每个阀桥接管道在背离上第二冷却套的区域中从分配器管道延伸。

20.为了进一步改善冷却,根据本发明的另一实施例变型,溢流喷嘴设置在至少一个连接通道中。在随后的机加工操作中,溢流喷嘴在铸造之后也例如经由脱模开口浇注或压入连接通道中。冷却剂可以通过溢流喷嘴精确计量。

21.在另一实施例变型中,规定了环形或环段形冷却通道设置在相应连接通道和阀桥接管道之间的至少两个节点的区域中,优选地围绕接纳部同心。冷却通道可以是环形的并且在360

°

的角度范围内围绕接纳部。本发明的另一实施例变型规定,冷却通道是环段形的并且围绕接纳部和/或气缸轴线以150

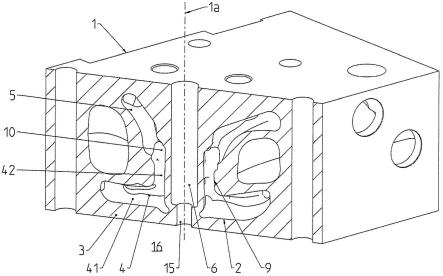

°

至210

°

、优选地180

°

的第二角度延伸。这使得可以针对性地冷却该部件通入燃烧室中的口部,特别是在排气阀的区域中。

22.根据本发明的一实施例变型,环段形分配器管道和环段形冷却通道可设置在包含气缸轴线的平面的不同侧上,该平面优选地是在换气阀的至少一个进气阀和至少一个排气阀之间延伸的平面。

23.下文参考附图中所示的非限制性示例性实施例更详细地解释本发明,其中:

24.图1示出了在第一实施例变型中的根据本发明的气缸盖的轴测图;

25.图2示出了气缸盖的纵向剖视图;

26.图3以剖视图示出了根据图2中的线iii-iii剖取的气缸盖;

27.图4以类似于图3的剖视图示出了根据本发明的第二实施例变型中的气缸盖;

28.图5以轴测图示出了气缸盖的冷却套结构的铸芯示意图;

29.图6以轴测图示出了气缸盖的冷却套结构的上第二冷却套的铸芯示意图;

30.图7以轴测图示出了气缸盖的冷却套结构的下第一冷却套的铸芯示意图;

31.图8详细示出了图7中的铸芯示意图;

32.图9从防火板的方向以轴测图示出了下第一冷却套的铸芯示意图;

33.图10以轴测图示出了在另一实施例变型中的气缸盖的冷却套结构的下第一冷却套的铸芯示意图;以及

34.图11从防火板方向以轴测图示出了来自图10的铸芯示意图。

35.附图均示出了用于一个或多个气缸的四阀气缸盖1或该气缸盖1的芯示意图,气缸盖用于大型发动机或重型发动机。

36.气缸盖1具有冷却套结构2,其中下第一冷却套4与防火板3相邻,并且上第二冷却套5设置在下第一冷却套上方,该上第二冷却套与下第一冷却套4相邻,并且从气缸轴线1a的方向看设置在下第一冷却套4上方。第一冷却套4和第二冷却套5在用于未进一步示出的部件的中央接纳部6的区域中彼此流动连接,该部件通向燃烧室16。中央部件可以是例如火花塞或喷射装置。例如与气缸轴线1a同心地形成的环形接纳部6优选地与气缸盖1一体地形成,具体地由气缸盖1本身形成。

37.气缸盖1具有多个换气阀,在本发明的情况下,换气阀对于每个气缸来说是两个进气阀和两个排气阀,对于这些换气阀,在附图中仅示出了进入燃烧室16的对应进气端口和排气端口的开口7、8。

38.第二冷却套5和第一冷却套4经由流动连接部9在中央接纳部6的区域中彼此连接。环形或环段形的分配器管道10设置在第一冷却套4和第二冷却套5之间的流动连接部9的区域中,该分配器管道至少部分地围绕中央接纳部6。

39.分配器管道10大约设置在中央接纳部6的一半(高度)的位置上。

40.下第一冷却套4具有防火板空间40,该防火板空间具有在两个换气阀的口部7、8之间的阀桥(气门桥)11的区域中的径向阀桥接管道41,并且具有多个连接通道42,这些连接通道基本上平行于气缸轴线1a形成,并以分布式方式围绕接纳部6设置。连接通道42将分配器管道10连接至防火板空间40。防火板空间40是第一冷却套4的直接毗连气缸盖1的防火板12的空间区域。防火板空间40具有周向区域43,该周向区域在气缸的气缸边缘区域中环形延伸,并且在此围绕换气阀的口部7、8,如图3所示。

41.在至少两个阀桥11的区域中,下第一冷却套4的防火板空间40在换气阀的两个相邻口部7、8之间具有相应的阀桥接管道41。每个连接通道42连接于防火板室40的相应阀桥接管道41。每个连接通道42在远离上第二冷却套5并朝向防火板12的区域中从分配器管道10延伸。

42.如图2中可见,冷却剂根据自上而下的冷却概念根据箭头p从上第二冷却套5经由分配器管道10、连接通道42和阀桥接管道41流入下第一冷却套4的防火板空间40。来自连接通道42的冷却剂由此通过阀桥接管道41从内部径向地流向外部进入防火板空间40的环形周向区域43中。冷却剂从该周向区域43流至收集室44,第一冷却套芯400的对应区域被指定为444。收集室44连接于未详细示出的冷却剂出口。

43.图4示出了本发明的一实施例,在该实施例中,溢流喷嘴13设置在至少一个连接通道42中,该连接通道例如与气缸盖1一起铸造和/或在机加工工艺期间在铸造之后压入。利用溢流喷嘴13,可以进一步改善冷却并优化冷却剂的分布。溢流喷嘴13优选地在其出口区域具有撕裂边缘,这使得流入第一冷却套4中的冷却剂产生湍流和涡流,这对于高温区域的冷却具有有益效果。

44.图5至10示出了气缸盖1的第一冷却套4和第二冷却套5的芯示意图。用于防火板空间40、阀桥接管道41、阀桥接管道42和周向区域43的第一冷却套芯400的对应区域在芯示意图中由附图标记440、441、442和443指示。如图5中可见,第二冷却套5的第二冷却套芯500放置在第一冷却套4的第一冷却套芯400上。分配器管道10的芯区域410形成为第一冷却套芯400的一部分并且设置成与第二冷却套芯500相邻。分配器管道10的芯区域410稳定并加强了第一冷却套芯400。两个冷却套芯400、500形成为活芯。

45.图6和图7示出了处于分离状态的第二冷却套芯500和第一冷却套芯400以及附连的支承元件100。图8以从上方的斜视图并且图9从下方的视图详细示出了第一冷却套芯400以及支承元件100和分配器管道10。在图5至图9所示的实施例变型中,具有分配器管道10的支承元件100形成为环并且与气缸轴线1a同心地围绕接纳部6延伸360

°

的第一角α。

46.图10和图11示出了在另一实施例变型中用于第一冷却套4的第一冷却套芯400,其中分配器管道10的芯区域410和分配器管道10形成为环段并且围绕接纳部6以大约180

°

的第一角度α延伸。此外,在第一冷却套芯400上的相应连接通道42或其对应区域442与第一冷却套芯400上的阀桥接管道41或其对应区域441之间的至少两个接合部(交汇点)14的区域中,环段形冷却通道45在出口通道的口部8的区域中同心地围绕接纳部6设置。冷却通道45围绕接纳部6延伸大约180

°

的第二角度β。附图标记445表示第一冷却套芯400的对应于冷却通道45的区域。

47.如具体地在图10中可见,在示例性实施例中,如沿气缸轴线1a的方向观察的,环段形分配器管道10和环段形冷却通道45相对于包含气缸轴线1a的平面ε径向设置。平面ε在进气门(进气阀)的开口7和排气门(排气阀)的开口8之间延伸。

48.冷却通道45连接出口通道(排气通道)的口部8之间以及对应地在出口通道(排气通道)的口部8和相邻的入口通道(进气通道)的口部7之间的阀桥接管道41。在示例性实施例中设置在出口侧的冷却通道45改善了通向燃烧室16的部件的口部15的区域中的冷却。

49.一方面,所描述的结构使用了具有用于制造冷却室的相对简单形状的砂芯来允许气缸盖的元件和部件在可用的安装空间中的最佳几何和功能布置,这允许在铸造工艺后容易地移除铸砂。另一方面,可以确保气缸盖高温区域的最佳冷却。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1