一种机械水泵驱动装置和车辆的制作方法

1.本文涉及但不限于发动机水泵技术,尤涉及一种机械水泵驱动装置和车辆。

背景技术:

2.目前,传统的机械水泵与发动机曲轴通过皮带或齿轮连接,随发动机运转,机械水泵的工作状态无法控制。在冷机启动或极寒地区无需散热器散热的工况下,机械水泵也持续保持运转造成能耗浪费,并可能导致发动机无法达到正常工作水温,进而导致发动机异常磨损等问题。

3.另一方面,在发动机启动后,机械水泵随发动机不停运转。在节温器打开前,机械水泵驱动发动机内部的冷却液不断循环。在发动机启动至达到工作水温前的冷机状态,冷却液的循环导致机械水泵消耗1kw至2kw的功率,造成车辆油耗、排放升高。

技术实现要素:

4.本技术实施例提供了一种机械水泵驱动装置,增设了离合器,可以控制驱动轮与水泵轴之间的动力传递路径的通断,进而实现机械水泵的选择性运转,由此实现降低油耗、减少排放、提高发动机的使用可靠性的目的。

5.本技术实施例提供了一种机械水泵驱动装置,包括:水泵轴,设置为能够带动水泵的叶轮转动;驱动轮,设置为与发动机曲轴通过皮带或齿轮连接;和离合器,与所述驱动轮及所述水泵轴相配合,设置为:在结合状态与分离状态之间切换,且在切换至所述结合状态时使所述驱动轮带动所述水泵轴运转;在切换至所述分离状态时切断所述驱动轮与所述水泵轴之间的动力传递使所述驱动轮空转。

6.本技术实施例提供的机械水泵驱动装置,包括水泵轴、驱动轮和离合器。驱动轮能够与发动机曲轴通过皮带或齿轮等结构相连,在发动机的驱动下运转,将发动机的动力传递至水泵轴,进而带动水泵运转。离合器具有结合状态和分离状态,用于控制驱动轮与水泵轴之间的动力传递能否进行。当离合器处于结合状态时,驱动轮能够带动水泵轴运转,使水泵驱动冷却液循环。当离合器处于分离状态时,驱动轮与水泵轴之间的动力传递路线断开,驱动轮不能带动水泵轴运转,只能空转。

7.这样,当发动机需要散热时,可以将离合器切换至结合状态,保证水泵能够驱动冷却液循环,对发动机进行冷却,保证发动机工作在正常水温。当发动机不需要散热时,如发动机处于冷机启动或位于极寒地区无需散热器散热的工况下,可以将离合器切换至分离状态,此时发动机的动力不会经驱动轮传递至水泵轴,因而水泵不会驱动冷却液循环,从而可以降低发动机的能耗,提高发动机的能效,并减少尾气排放,也便于发动机在启动过程中快速达到正常工作水温。

8.并且,由于可以通过离合器来控制是否进行冷却液循环。因此,可以取消传统结构中的节温器,在降低成本的同时,可以优化发动机缸盖的结构。

9.在一种示例性的实施例中,所述离合器为电控离合器,所述机械水泵驱动装置还

包括控制器,所述控制器与所述电控离合器电连接,用于控制所述电控离合器的状态。

10.在一种示例性的实施例中,所述机械水泵驱动装置还包括水温传感器,所述水温传感器设置为检测发动机水温;所述控制器还与所述水温传感器电连接,用于根据所述水温传感器的检测结果控制所述电控离合器的状态。

11.在一种示例性的实施例中,所述控制器是设置为:当所述发动机水温小于设定水温时,控制所述电控离合器切换至所述分离状态;当所述发动机水温大于或等于所述设定水温时,控制所述电控离合器切换至所述结合状态。

12.在一种示例性的实施例中,所述控制器还设置为:控制所述电控离合器的结合力,以调整所述水泵轴的转速。

13.在一种示例性的实施例中,所述离合器为电磁离合器,所述电磁离合器包括:电磁线圈;和离合件,与所述水泵轴相连,并与所述电磁线圈以及所述驱动轮相对设置,设置为在所述电磁线圈的作用下与所述驱动轮结合或脱离所述驱动轮。

14.在一种示例性的实施例中,所述离合件为磁性件,所述离合件在所述电磁线圈的作用下与所述驱动轮结合,所述电磁离合器还包括:弹性件,所述弹性件的一端与所述水泵轴相连,所述弹性件的另一端与所述离合件相连,设置为利用其复位弹力带动所述离合件脱离所述驱动轮。

15.在一种示例性的实施例中,所述驱动轮套设在所述水泵轴上,并与所述水泵轴之间具有隔离空间;所述隔离空间内设有轴承,所述驱动轮被所述轴承支撑。

16.在一种示例性的实施例中,所述驱动轮内设有安装槽,所述电磁线圈设于所述安装槽内;所述离合件位于所述驱动轮的轴向一侧。

17.在一种示例性的实施例中,所述机械水泵驱动装置还包括隔离件,所述隔离件包括隔离部和遮挡部,所述隔离部套设在所述水泵轴上并与所述水泵轴间隙配合;所述遮挡部与所述隔离部的一端相连,并遮挡所述安装槽的开口端;所述轴承安装在所述隔离部上。

18.在一种示例性的实施例中,所述离合件设置为在所述离合器切换至所述结合状态时与所述驱动轮摩擦配合;或者,所述离合件朝向所述驱动轮的一侧设有嵌合凸部,所述嵌合凸部设置为在所述离合器切换至所述结合状态时插入所述驱动轮内。

19.本技术实施例还提供了一种车辆,包括:发动机;和如上述实施例中中任一项所述的机械水泵驱动装置,所述机械水泵驱动装置的驱动轮与所述发动机相连。

20.本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

21.附图用来提供对本技术技术方案的理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

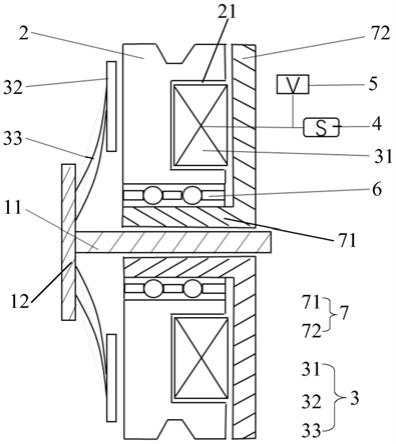

22.图1为本技术一个实施例提供的机械水泵驱动装置的结构示意图;

23.图2为本技术一个实施例提供的机械水泵驱动装置的控制原理示意图。

24.其中,附图标记如下:

25.11水泵轴,12其他部件;

26.2驱动轮,21安装槽;

27.3离合器,31电磁线圈,32离合件,33弹性件;

28.4控制器;

29.5水温传感器;

30.6轴承;

31.7隔离件,71隔离部,72遮挡部。

具体实施方式

32.传统机械水泵结构简单,但无法在冷机状态或其他发动机不需要散热的工况下切断水泵动力,只能随发动机保持常转状态,造成能源浪费,增加尾气排放;而电子水泵价格高昂,结构复杂。

33.本技术实施例提供的机械水泵驱动装置,通过增加离合器,来控制机械水泵的工作状态,改善了传统机械水泵的常转工作状态,可在水泵无需工作时,切断传递至水泵的动力,实现冷却液循环的精准控制,进一步提高发动机热效率、燃油经济性以及改善排放,并保持结构简单、价格低廉的优势,相比目前量产的传统机械水泵(强制冷却液循环)在技术上有很大提升。

34.为使本发明的目的、技术方案和优点更加清楚明白,下文中将结合附图对本发明的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

35.如图1所示,本技术实施例提供了一种机械水泵驱动装置,包括:水泵轴11、驱动轮2和离合器3。

36.其中,水泵轴11设置为能够带动水泵的叶轮运转。驱动轮2设置为与发动机曲轴通过皮带或齿轮连接。离合器3与驱动轮2及水泵轴11相配合,设置为:在结合状态与分离状态之间切换,且在切换至结合状态时使驱动轮2带动水泵轴11运转;在切换至分离状态时切断驱动轮2与水泵轴11之间的动力传递使驱动轮2空转。

37.本技术实施例提供的机械水泵驱动装置,包括水泵轴11、驱动轮2和离合器3。驱动轮2能够与发动机曲轴通过皮带或齿轮等结构相连,在发动机的驱动下运转,将发动机的动力传递至水泵轴11,进而带动水泵运转。离合器3具有结合状态和分离状态,用于控制驱动轮2与水泵轴11之间的动力传递能否进行。当离合器3处于结合状态时,驱动轮2能够带动水泵轴11运转,使水泵驱动冷却液循环。当离合器3处于分离状态时,驱动轮2与水泵轴11之间的动力传递路线断开,驱动轮2不能带动水泵轴11运转,只能空转。

38.这样,当发动机需要散热时,可以将离合器3切换至结合状态,保证水泵能够驱动冷却液循环,对发动机进行冷却,保证发动机工作在正常水温。当发动机不需要散热时,如发动机处于冷机启动或位于极寒地区无需散热器散热的工况下,可以将离合器3切换至分离状态,此时发动机的动力不会经驱动轮2传递至水泵轴11,因而水泵不会驱动冷却液循环,从而可以降低发动机的能耗,提高发动机的能效,并减少尾气排放,也便于发动机在启动过程中快速达到正常工作水温。

39.并且,由于可以通过离合器3来控制是否进行冷却液循环。因此,可以取消传统结构中的节温器,在降低成本的同时,可以优化发动机缸盖的结构。

40.在一种示例性的实施例中,离合器3为电控离合器,机械水泵驱动装置还包括控制器4,如图1和图2所示。控制器4与电控离合器电连接,用于控制电控离合器的状态。

41.采用电控离合器,并相应设置控制器4,可以通过控制器4来控制电控离合器的状态,无需手动控制,提高了产品的自动化程度,有利于提高用户体验。

42.其中,控制器4可以是独立的专门用来控制电控离合器的控制器4。控制器4也可以集成在发动机控制器或车载电脑等其他控制器中。

43.在一种示例性的实施例中,机械水泵驱动装置还包括水温传感器5,如图1和图2所示。水温传感器5设置为检测发动机水温。

44.控制器4还与水温传感器5电连接,用于根据水温传感器5的检测结果控制电控离合器的状态。

45.本方案根据水温传感器5的检测结果来控制电控离合器的状态,可以根据发动机的工作工况来对电控离合器进行合理控制,有利于发动机始终工作在最佳工作水温。

46.在一种示例性的实施例中,控制器4是设置为:

47.当发动机水温小于设定水温时,控制电控离合器切换至分离状态;

48.当发动机水温大于或等于设定水温时,控制电控离合器切换至结合状态。

49.设定水温可以为发动机的理想工作水温。当发动机水温小于设定水温时,表明发动机温度偏低,无需散热,此时将电控离合器切换至分离状态,则水泵不随发动机运转,有利于发动机快速升温,达到理想工作水温,且可以降低油耗,减少废气排放。而当发动机水温大于或等于设定水温时,表明发动机温度偏高,需要散热,此时将电控离合器切换至结合状态,则水泵随发动机运转,向发动机输送冷却液,有利于发动机及时散热,恢复至理想工作水温。

50.因此,本方案实现了对机械水泵的精确控制,保证发动机可以工作在最佳工作水温。此结构相较于传统的机械水泵,极大地减小了发动机的能量消耗;在不搭载电子水泵的前提下,实现了水泵的精确控制;相较于传统的电子水泵,该结构具有结构简单等优势,在质量、工艺装配、成本方面具有非常大的优势,容易得到量产及广泛应用。

51.在一种示例性的实施例中,控制器4还设置为:控制电控离合器的结合力,以调整水泵轴11的转速。

52.通过控制电控离合器的结合力,可以调整水泵轴11的转速,进而调整水泵的流量。当发动机温度偏高时,可以利用大流量冷却液来对发动机进行高效散热。当发动机温度相对没那么高时,可以利用小流量冷却液来对发动机进行适度散热。由此可以实现机械水泵冷却液流量的调整,进而满足发动机更多的工况需求,实现更精准的调控。

53.在一种示例性的实施例中,离合器3为电磁离合器。电磁离合器包括:电磁线圈31和离合件32,如图1所示。

54.离合件32与水泵轴11相连,并与电磁线圈31以及驱动轮2相对设置,设置为在电磁线圈31的作用下与驱动轮2结合或脱离驱动轮2。

55.采用电磁离合器,可以通过控制电磁线圈31通断电、电流大小、电流方向等因素,来控制离合器3的状态、结合力等,进而实现机械水泵的精确控制。

56.比如:离合件32为永磁体(如磁铁),通过改变电磁线圈31的电流方向,可以实现电磁线圈31对离合件32产生吸引力或排斥力,进而切换离合器3的状态。离合件32为导磁件

(如不锈钢),通过电磁线圈31通断电,可以切换离合器3的状态。

57.而通过改变电磁线圈31的电流大小,可以调整磁场强度,进而调整电磁离合器的结合力,即调整离合件32与驱动轮2之间的摩擦力。当电流较大,结合力较大时,离合件32压紧在驱动轮2上,与驱动轮2之间产生相对较大的静摩擦力,驱动轮2可以带动离合件32同步转动,使离合件32带动水泵轴11同速运转,实现大流量冷却液循环。当电流较小、结合力较小时,离合件32与驱动轮2之间产生相对较小的动摩擦力,离合件32可以相对驱动轮2转动,转速低于驱动轮2,因而水泵轴11的转速也低于驱动轮2,实现小流量冷却液循环。

58.在一种示例性的实施例中,离合件32为磁性件,可以为永磁体,也可以为软磁体。离合件32在电磁线圈31的作用下与驱动轮2结合。电磁离合器还包括:弹性件33,如图1所示。弹性件33的一端与水泵轴11相连,弹性件33的另一端与离合件32相连,设置为在利用其复位弹力带动离合件32脱离驱动轮2。

59.本方案中,电磁线圈31通电产生吸引力,将离合件32吸合至驱动轮2,保证驱动轮2可以带动离合件32转动,进而带动水泵轴11运转;该过程中弹性件33发生弹性变形,储存弹性势能。电磁线圈31断电时,对离合件32的吸引力消失,此时弹性件33释放弹性势能,利用其复位弹力带动离合件32复位,使离合件32脱离驱动轮2,此时驱动轮2空转,不能带动离合件32和水泵轴11运转。

60.其中,弹性件33可以为但不限于弹簧。弹簧可以采用焊接、粘接、插接、卡接、钩接等方式与离合件32固定连接,也可以采用焊接、粘接、插接、卡接、钩接等方式与水泵轴11固定连接。

61.弹簧可以直接与水泵轴11固定连接,也可以与固定在水泵轴11上的其他部件12(如叶轮)固定连接(如图1所示),进而实现离合件32与水泵轴11的同步转动。

62.当然,也可以取消弹性件33,比如通过合理布置离合件32与电磁线圈31及驱动轮2的位置,可以直接利用离合件32的重力来实现离合件32的自动复位,保证离合件32脱离驱动轮2。

63.在一种示例性的实施例中,驱动轮2套设在水泵轴11上,并与水泵轴11之间具有隔离空间。隔离空间内设有轴承6,驱动轮2被轴承6支撑。

64.在驱动轮2与水泵轴11之间设隔离空间,使得驱动轮2的动力只能经离合器3传递至水泵轴11。在隔离空间内设轴承6,保证对驱动轮2的可靠支撑。

65.在一种示例性的实施例中,驱动轮2内设有安装槽21,如图1所示。电磁线圈31设于安装槽21内。离合件32位于驱动轮2的轴向一侧。

66.本方案将电磁线圈31集成在驱动轮2的安装槽21内,可以有效减小机械水泵驱动装置的体积,降低机械水泵驱动装置的重量,有利于产品的小型化和轻量化。将离合件32设在驱动轮2的轴向一侧,便于离合件32与驱动轮2具有相对较大的接触面积,进而具有较大的结合力。

67.在一个示例中,电磁线圈31的数量为一个,安装槽21为环形槽,电磁线圈31环绕水泵轴11,安装在环形槽内。

68.在另一个示例中,电磁线圈31的数量为多个,多个电磁线圈31沿水泵轴11的周向间隔设置。

69.在一个示例中,离合件32的数量为一个,离合件32为环形件,离合件32套设在水泵

轴11外侧。

70.在另一个示例中,离合件32的数量为多个,多个离合件32沿水泵轴11的周向间隔设置。

71.上述示例中,电磁线圈31的设置方式与离合件32的设置方式可以任意组合。上述方案有利于离合件32均匀受力,进而带动水泵轴11稳定运转。

72.在一种示例性的实施例中,机械水泵驱动装置还包括隔离件7,如图1所示。隔离件7包括隔离部71和遮挡部72。隔离部71套设在水泵轴11上并与水泵轴11间隙配合。遮挡部72与隔离部71的一端相连,并遮挡安装槽21的开口端。轴承6安装在隔离部71上。

73.隔离件7可以利用隔离部71对轴承6起到支撑作用,还可以利用遮挡部72对安装槽21起到封闭作用,进而对电磁线圈31起到保护作用。

74.其中,遮挡部72可以与水泵轴11的壳体、发动机的壳体或者其他静止的结构固定连接。

75.在一种示例性的实施例中,如图1和图2所示,该实施例机械水泵系统的控制原理如下:

76.在正常水温工况下,控制器4接收到水温信号,判断水泵轴11需要运转,输出电信号至电磁离合器,电磁离合器接合,水泵轴11运转,冷却液进行循环,确保发动机工作在正常水温区间。

77.在低水温工况下,控制器4接收到水温信号,判断水泵轴11无需运转,电磁离合器断开,离合件32在弹簧的作用下与驱动轮2脱离,驱动轮2外圈旋转,不带动水泵轴11转动。此时冷却液不进行循环,发动机快速暖机,减少能量损失,减低排放。

78.因此,水温传感器5将温度信息传递至控制器4,控制器4可以判断发动机水温状态,从而进行闭环控制,根据不同工况需求,进行电磁离合器的通、断控制,提高发动机暖机速率、燃油经济性以及改善排放。

79.在一种示例性的实施例中,离合件32设置为在离合器3切换至结合状态时与驱动轮2摩擦配合。

80.该方案中,离合件32的结构较为简单,可以采用简单的平板状或规则的块状结构。离合件32利用摩擦力与驱动轮2实现结合,并随驱动轮2转动,并且可以通过控制结合力的大小来实现同步转动或降速转动,实现对水泵流量的调节。该方案中,电磁离合器可以为磁粉式电磁离合器或其他形式的电磁离合器。

81.在一种示例性的实施例中,离合件32朝向驱动轮2的一侧设有嵌合凸部,嵌合凸部设置为在离合器3切换至结合状态时插入驱动轮2内。

82.该方案中,离合件32的嵌合凸部可以插入驱动轮2内,与驱动轮2实现凹凸配合,这样离合件32与驱动轮2的配合较为稳定,可靠性较高。该方案中,电磁离合器相当于牙嵌式电磁离合器。

83.本技术实施例还提供了一种车辆(图中未示出),包括:发动机和如上述实施例中任一项的机械水泵驱动装置,机械水泵驱动装置的驱动轮2与发动机相连。

84.本技术实施例提供的车辆,因包括上述实施例中任一项的机械水泵驱动装置,因而具有上述一切有益效果,在此不再赘述。

85.本技术实施例还提供了一种控制方法,用于上述实施例中任一项的机械水泵驱动

装置,控制方法包括:

86.获取发动机水温;

87.根据发动机水温控制电控离合器的状态。

88.本技术实施例提供的控制方法,可以实现电控离合器的自动控制,无需手动控制,提高了产品的自动化程度,有利于提高用户体验。并且,本方案根据水温传感器5的检测结果来控制电控离合器的状态,可以根据发动机的工作工况来对电控离合器进行合理控制,有利于发动机始终工作在最佳工作水温。

89.在一种示例性的实施例中,根据发动机水温控制电控离合器的状态,包括:

90.当发动机水温小于设定水温时,控制电控离合器切换至分离状态;

91.当发动机水温大于或等于设定水温时,控制电控离合器切换至结合状态。

92.本方案实现了对机械水泵的精确控制,保证发动机可以工作在最佳工作水温。此结构相较于传统的机械水泵,极大地减小了发动机的能量消耗;在不搭载电子水泵的前提下,实现了水泵的精确控制;相较于传统的电子水泵,该结构具有结构简单等优势,在质量、工艺装配、成本方面具有非常大的优势,容易得到量产及广泛应用。

93.在一种示例性的实施例中,控制方法还包括:控制电控离合器的结合力,以调整水泵轴11的转速。

94.通过控制电控离合器的结合力,可以调整水泵轴11的转速,进而调整水泵的流量。当发动机温度偏高时,可以利用大流量冷却液来对发动机进行高效散热。当发动机温度相对没那么高时,可以利用小流量冷却液来对发动机进行适度散热。由此可以实现机械水泵冷却液流量的调整,进而满足发动机更多的工况需求,实现更精准的调控。

95.本技术实施例还提供了一种控制装置,包括包括处理器以及存储有计算机程序的存储器,处理器执行计算机程序时实现如上述实施例中任一项的控制方法的步骤。

96.处理器可能是一种集成电路芯片,具有信号的处理能力。上述的处理器可以是通用处理器,包括中央处理器(central processing unit,简称cpu)、网络处理器(network processor,简称np)等;还可以是数字信号处理器(dsp)、专用集成电路(asic)、现成可编程门阵列(fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。可以实现或者执行本发明实施例中的公开的各方法、步骤及逻辑框图。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

97.在本发明中的描述中,需要说明的是,术语“上”、“下”、“一侧”、“另一侧”、“一端”、“另一端”、“边”、“相对”、“四角”、“周边”、

““

口”字结构”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的结构具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

98.在本发明实施例的描述中,除非另有明确的规定和限定,术语“连接”、“直接连接”、“间接连接”、“固定连接”、“安装”、“装配”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;术语“安装”、“连接”、“固定连接”可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

99.虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭

露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定为准。

100.在上述任意一个或多个示例性实施例中,所描述的功能可以硬件、软件、固件或其任一组合来实施。如果以软件实施,那么功能可作为一个或多个指令或代码存储在计算机可读介质上或经由计算机可读介质传输,且由基于硬件的处理单元执行。计算机可读介质可包含对应于例如数据存储介质等有形介质的计算机可读存储介质,或包含促进计算机程序例如根据通信协议从一处传送到另一处的任何介质的通信介质。以此方式,计算机可读介质通常可对应于非暂时性的有形计算机可读存储介质或例如信号或载波等通信介质。数据存储介质可为可由一个或多个计算机或者一个或多个处理器存取以检索用于实施本公开中描述的技术的指令、代码和/或数据结构的任何可用介质。计算机程序产品可包含计算机可读介质。

101.举例来说且并非限制,此类计算机可读存储介质可包括ram、rom、eeprom、cd-rom或其它光盘存储装置、磁盘存储装置或其它磁性存储装置、快闪存储器或可用来以指令或数据结构的形式存储所要程序代码且可由计算机存取的任何其它介质。而且,还可以将任何连接称作计算机可读介质举例来说,如果使用同轴电缆、光纤电缆、双绞线、数字订户线(dsl)或例如红外线、无线电及微波等无线技术从网站、服务器或其它远程源传输指令,则同轴电缆、光纤电缆、双纹线、dsl或例如红外线、无线电及微波等无线技术包含于介质的定义中。然而应了解,计算机可读存储介质和数据存储介质不包含连接、载波、信号或其它瞬时(瞬态)介质,而是针对非瞬时有形存储介质。如本文中所使用,磁盘及光盘包含压缩光盘(cd)、激光光盘、光学光盘、数字多功能光盘(dvd)、软磁盘或蓝光光盘等,其中磁盘通常以磁性方式再生数据,而光盘使用激光以光学方式再生数据。上文的组合也应包含在计算机可读介质的范围内。

102.举例来说,可由例如一个或多个数字信号理器(dsp)、通用微处理器、专用集成电路(asic)现场可编程逻辑阵列(fpga)或其它等效集成或离散逻辑电路等一个或多个处理器来执行指令。因此,如本文中所使用的术语“处理器”可指上述结构或适合于实施本文中所描述的技术的任一其它结构中的任一者。另外,在一些方面中,本文描述的功能性可提供于经配置以用于编码和解码的专用硬件和/或软件模块内,或并入在组合式编解码器中。并且,可将所述技术完全实施于一个或多个电路或逻辑元件中。

103.本公开实施例的技术方案可在广泛多种装置或设备中实施,包含无线手机、集成电路(ic)或一组ic(例如,芯片组)。本公开实施例中描各种组件、模块或单元以强调经配置以执行所描述的技术的装置的功能方面,但不一定需要通过不同硬件单元来实现。而是,如上所述,各种单元可在编解码器硬件单元中组合或由互操作硬件单元(包含如上所述的一个或多个处理器)的集合结合合适软件和/或固件来提供。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1