涡轮叶片标准件及气膜孔测量系统校验方法与流程

本发明涉及航空发动机,尤其涉及一种涡轮叶片标准件及气膜孔测量系统校验方法。

背景技术:

1、高压涡轮是航空发动机中承受机械负荷及热负荷最大的单元体,其中涡轮叶片作为高压涡轮单元体的核心零件,要求其具有较高的高温强度、良好的抗腐蚀性、抗氧化性以及优异的抗疲劳特性等,气膜冷却技术较好的提高了涡轮叶片的上述特性。先进的气膜孔设计可达冷却效果约500k,可有效减缓叶片蠕变疲劳和断裂行为,使叶片寿命提高2~4倍。

2、涡轮叶片气膜孔的制造工艺主要有电火花制孔和激光制孔两种工艺。两种工艺的工艺稳定性、可靠性都对涡轮叶片的服役性能有重大影响。由于制孔工艺的制造误差导致气膜孔实际偏离设计位置和轮廓形状,其导致叶片的冷却效果比设计的差。若其导致涡轮比预测高出10℃,叶片服役寿命将降低一半左右,会对飞行安全性造成极大的隐患。基于此,气膜孔测量系统对于评估制孔工艺的制造误差有着重要的意义。气膜孔测量系统的测量性能包括重复性、再现性、可溯性(准确性)。其中重复性和再现性可以通过测量系统分析(msa)得到验证,而测量准确性评定是气膜孔测量系统的一大挑战。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中难以实现气膜孔测量系统的测量准确性评定问题,提供一种涡轮叶片标准件及气膜孔测量系统校验方法。

2、本发明是通过下述技术方案来解决上述技术问题:

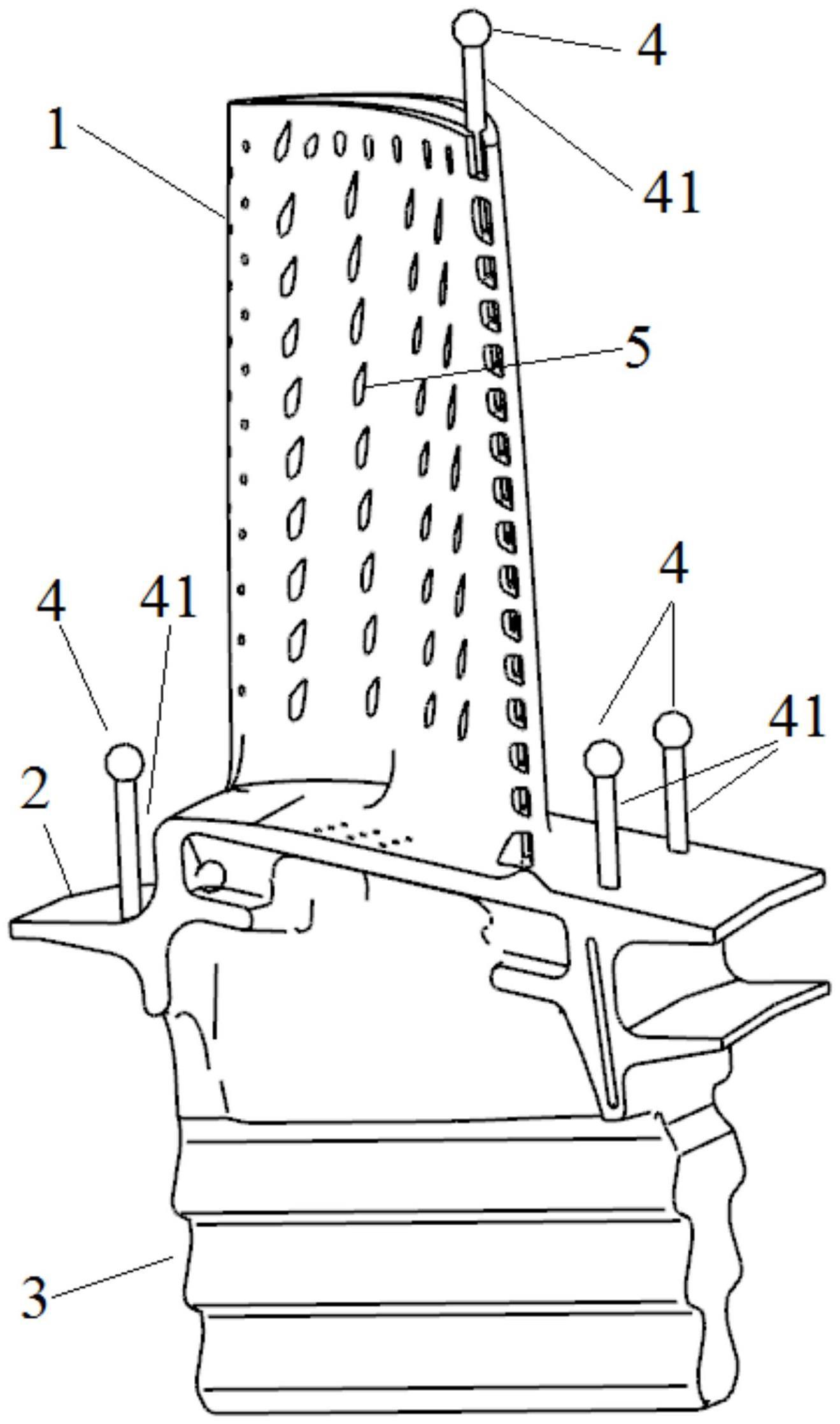

3、一种涡轮叶片标准件,包括叶片、缘板、榫头和多个标准球,所述叶片、所述缘板以及所述榫头由上至下依次连接,所述叶片设置有多个气膜孔,所述标准球设置在所述叶片和/或所述缘板上以建立零件坐标系,所述标准球位于所述涡轮叶片标准件的边部。

4、标准球是具有已知直径的极为精确的人造球,通过提前测量,标准球的相关数据被存储在测量系统的数据处理器中。标准球设置在涡轮叶片标准件的边部,可以避免标准球对气膜孔的遮挡,不会影响气膜孔测量系统对气膜孔进行测量。榫头与正式的涡轮叶片相同,可以与正式叶片进行互换。通过该结构形式,涡轮叶片标准件可以用于对气膜孔测量系统的测量基准进行评定和校验,为气膜孔测量标准化提供支撑,更好的指导气膜孔加工技术的开发和工艺控制。例如,可以通过计量三坐标测量仪,利用标准球建立标准件的零件坐标系,气膜孔标准件建立了一个气膜孔测量性能评定的参考基准,可以用于验证、校准其他测量系统的测量准确度。

5、较佳地,所述标准球与所述叶片和/或所述缘板连接的位置与六点定位的目标点不重合。

6、工件在空间具有六个自由度,要完全确定工件的位置,通常用六个目标点来确定。在该技术方案中,标准球与六个目标点互相独立互不干涉,便于标准球的数据与六个目标点数据之间进行转换。

7、较佳地,所述标准球的数量为至少3个。

8、三个球心点可以确定叶片坐标系,但叶片的形状、大小存在差异,在特殊情况下,设置3个或更多个的标准球可以使涡轮叶片的几何位置参数更加准确,例如,可以设置4个或5个标准球。

9、较佳地,至少1个所述标准球位于所述叶片的顶部。

10、测量时,转台绕竖直轴旋转,标准球位于叶片的顶部不会遮挡气膜孔。若叶片尺寸较大,为保证数据的全面性和精确性,可以在叶片顶部布置2个以上的标准球。

11、较佳地,至少2个所述标准球位于所述缘板朝上的边缘处。

12、使得尽可能多的标准球处于方便测量的部位,若叶片尺寸较大,为保证数据的全面性和精确性,可以在缘板朝上的边缘处布置3个或以上的标准球。

13、较佳地,位于所述叶片的顶部的所述标准球与位于所述缘板的边缘处的所述标准球包围所述叶片。

14、尽可能地在叶片前后左右各个方向均布置有标准球,使得测量数据更加全面、精确。

15、一种气膜孔测量系统的校验测量方法,包括,

16、步骤s1:使用标准测量系统,对上述的涡轮叶片标准件进行测量,得到所述标准球的标准数据、气膜孔的标准数据和目标点的标准数据;

17、步骤s2:根据所述标准球的标准数据和所述目标点的数据,实现所述叶片的坐标系由所述目标点的数据创建转换为由所述标准球的球心数据创建;

18、步骤s3:使用待校验的所述气膜孔测量系统对所述的涡轮叶片标准件进行测量,得到测量数据,将测量数据和所述涡轮叶片标准件的几何位置参数进行比对。

19、通过上述步骤,建立涡轮叶片标准件的坐标系和气膜孔的名义特性参数,包括孔的几何位置、方向、孔径等参数,建立带气膜孔的涡轮叶片标准件的测量基准,以用于校准待校验的测量系统。

20、较佳地,还包括步骤s4:步骤s3之后,根据步骤s3比对结果,对待校验的所述气膜孔测量系统的相关参数进行标定使比对结果最小化。

21、较佳地,所述标准球的标准数据包括多个所述标准球的球心坐标、球径、球心距的数据,所述气膜孔的标准数据为气膜孔相对于所述标准球建立坐标系的位置方向数据、孔径数据和轮廓数据。

22、较佳地,步骤s4还包括:根据步骤s3的比对结果,对待校验的所述气膜孔测量系统设置补偿或调整相关系数参数以校准所述气膜孔测量系统,利用校准后的所述气膜孔测量系统,测量待测叶片。

23、较佳地,所述步骤s3还包括:为所述气膜孔建立局部坐标系。

24、本发明的积极进步效果在于:通过标准球的标准数据,建立所述涡轮叶片标准件的名义特性的几何参数,使用待校验的所述气膜孔测量系统对所述的涡轮叶片标准件进行测量,将测量数据和所述涡轮叶片标准件的几何特性参数进行比对,可以对气膜孔测量系统的测量准确性进行评定和校验。

技术特征:

1.一种涡轮叶片标准件,其特征在于,包括叶片、缘板、榫头和多个标准球,所述叶片、所述缘板以及所述榫头由上至下依次连接,所述叶片设置有多个气膜孔,所述标准球位于所述涡轮叶片标准件的边部。

2.如权利要求1所述的涡轮叶片标准件,其特征在于,所述标准球与所述叶片和/或所述缘板连接的位置与六点定位的目标点不重合。

3.如权利要求1所述的涡轮叶片标准件,其特征在于,所述标准球的数量为至少3个。

4.如权利要求3所述的涡轮叶片标准件,其特征在于,至少1个所述标准球位于所述叶片的顶部。

5.如权利要求3所述的涡轮叶片标准件,其特征在于,至少2个所述标准球位于所述缘板朝上的边缘处。

6.如权利要求3所述的涡轮叶片标准件,其特征在于,位于所述叶片的顶部的所述标准球与位于所述缘板的边缘处的所述标准球包围所述叶片。

7.一种气膜孔测量系统的校验测量方法,其特征在于,包括

8.如权利要求7所述的气膜孔测量系统的校验测量方法,其特征在于,所述气膜孔测量系统的校验测量方法还包括:

9.如权利要求7所述的气膜孔测量系统的校验测量方法,其特征在于,所述标准球的标准数据包括多个所述标准球的球心坐标、球径、球心距的数据,所述气膜孔的标准数据为气膜孔相对于所述标准球建立坐标系的位置方向数据、孔径数据和轮廓数据。

10.如权利要求8所述的气膜孔测量系统的校验测量方法,其特征在于,所述步骤s4还包括:根据步骤s3的比对结果,对待校验的所述气膜孔测量系统设置补偿或调整相关系数参数以校准所述气膜孔测量系统,利用校准后的所述气膜孔测量系统,测量待测叶片。

11.如权利要求9所述的气膜孔测量系统的校验测量方法,其特征在于,所述步骤s3还包括:为所述气膜孔建立局部坐标系。

技术总结

本发明公开了一种涡轮叶片标准件及气膜孔测量系统校验方法,涡轮叶片标准件用于验证气膜孔测量系统的测量准确性或对气膜孔测量系统进行标定,包括叶片、缘板、榫头和多个标准球,所述叶片设置有多个气膜孔,所述榫头用于与气膜孔测量系统的工装进行定位夹持,所述标准球设置在所述叶片和/或所述缘板上以建立零件坐标系,所述标准球位于所述涡轮叶片标准件的边部的位置。使用待校验的所述气膜孔测量系统对所述的涡轮叶片标准件进行测量,将测量数据和所述涡轮叶片标准件的名义几何特性参数进行比对,可以对气膜孔测量系统的测量气膜孔的位置度以及气膜孔的孔径、轮廓度等相关参数进行评定和校验。

技术研发人员:郑帅,万伊婧

受保护的技术使用者:中国航发商用航空发动机有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!