排气/反应剂混合结构组件的制作方法

1.本发明涉及一种排气/反应剂混合结构组件,其被用于尤其是在车辆中的内燃机的排气设备中产生排气和喷射到排气中的反应剂的混匀。

背景技术:

2.在将反应剂、例如尿素/水溶液引入到由内燃机排出的排气中时重要的是,在将由排气和反应剂组成的混合物引入到催化器装置、例如scr催化器装置中之前产生排气和反应剂的良好的混匀。为此,混合元件通常在反应剂排放单元的下游置入到排气流中,以便在排气流中产生涡流,所述涡流有助于排气和喷射到排气流中的反应剂的混匀。例如由产生涡流的导向叶片或类似物构成的这种混合元件插入到排气流中一方面导致提高了流动阻力并且另一方面带来尤其是在流动死空间中产生反应剂沉积的风险。

技术实现要素:

3.本发明的任务是提供一种排气/反应剂混合结构组件,其在结构简单的设计方案中降低了产生沉积物的危险。

4.根据本发明,所述任务通过一种根据权利要求1的用于内燃机的排气设备的排气/反应剂混合结构组件来解决。该排气/反应剂混合结构组件包括:

5.——在混合通道纵轴线方向上延伸的混合通道,

6.——用于将反应剂排放到混合通道中的反应剂排放单元,

7.——在混合通道上游的排气输送通道,其中,该排气输送通道在通入通道区域中通入到所述混合通道中,

8.其中,所述通入通道区域具有至少两个通入到所述混合通道中的通入通道区段。

9.通过经由至少两个通入通道区段将分开地或并(平)行地引导的排气流引入到混合通道中,在由内燃机排出的排气的穿流所述通入通道区段的部分在混合通道中聚集时产生涡流,而不为此需要附加的插入到混合通道中的混合元件。因此可以避免在混合通道中产生易于发生沉积物的流动死空间。

10.为了在通过不同的通入通道区段输送的排气流聚集时在混合通道中尽可能有效地产生涡流,建议:所述混合通道在具有混合通道壳体底部和混合通道壳体周壁的混合通道壳体中构成,并且至少一个、优选每个通入通道区段在混合通道壳体周壁的区域中或/和在混合通道壳体底部的区域中朝向混合通道敞开。尤其是,在此可以规定,至少两个通入通道区段在混合通道壳体周壁的关于混合通道纵轴线彼此基本上相对置的周向区域处朝向混合通道敞开。至少两个通入通道区段在关于混合通道纵轴线的相同的轴向区域中朝向混合通道敞开的这种设计方案也促进在混合通道中产生强烈的涡流。

11.为了能够有效地利用混合通道的整个长度来混合排气和反应剂,反应剂排放单元可以设置在混合通道壳体底部上,或/和反应剂排放单元的反应剂主排放方向基本上在混合通道纵轴线的方向上定向。

12.混合通道中的强烈涡流可以进一步通过如下方式来促进,即在至少一个、优选每个通入通道区段中从通入通道区段流出到混合通道中的排气的排气主流出方向具有关于混合通道纵轴线基本上切向的流动方向分量,或者/和在至少一个、优选每个通入通道区段中从通入通道区段流出到混合通道中的排气的排气主流出方向基本上处于与混合通道纵轴线正交的平面中。就此而言要指出,这种主流出方向例如可以对应于在相应的通入通道区段的中间流动线的区域中的主流动方向。

13.排气输送通道中的排气主流入方向可以基本上正交于混合通道纵轴线。因此,实现了基本上折弯的结构,其可以辅助装入到车辆的其它系统区域中。

14.在一个替代的设计方案中,排气输送通道中的排气主流入方向可以基本上平行于混合通道纵轴线。因此获得细长的、沿混合通道纵轴线方向纵长延伸的结构。

15.所述排气输送通道基本上可以在排气输送通道壳体中构成,该排气输送通道壳体具有排气输送通道壳体底部和排气输送通道壳体周壁和多个从排气输送通道壳体底部或/和排气输送通道壳体周壁出发的通入管路区域,其中,在每个通入管路区域中形成一个通入通道区段。

16.因为在根据本发明构造的排气/反应剂混合结构组件中排气和反应剂的有效混匀通过借助流动引导装置在排气中产生涡流实现,所以可以取消在混合通道中布置一个或多个混合元件。

17.本发明还涉及一种用于内燃机的排气设备,其包括根据本发明构造的排气/反应剂混合结构组件。

18.为了使反应剂在催化反应中转化,可以在混合通道的下游设置scr催化器装置。

19.为了进一步降低排气中的有害物质含量,可以在排气输送通道的上游和/或在排气输送通道中设置至少一个排气处理单元。在此,所述至少一个排气处理单元可以包括催化器装置和/或颗粒过滤器装置。

附图说明

20.下面将参照附图详细描述本发明。在附图中:

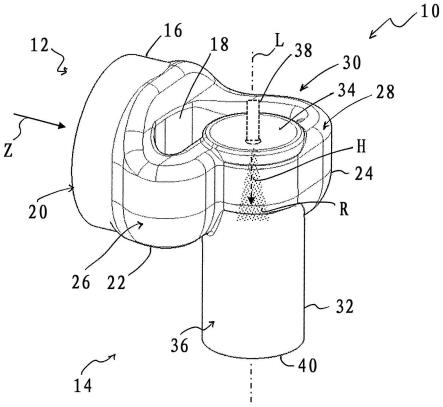

21.图1示出排气/反应剂混合结构组件的透视图;

22.图2示出图1的排气/反应剂混合结构组件的另一个透视图;

23.图3示出沿混合通道纵轴线方向观察图1的排气/反应剂混合结构组件的视图;

24.图4示出与图1相应的视图,其具有部分敞开的排气输送通道壳体或混合通道壳体;

25.图5示出排气/反应剂混合结构组件的另一个构型型式的透视图;

26.图6示出图5的排气/反应剂混合结构组件的另一个透视图;

27.图7示出图5的与排气设备的其它系统区域组合的排气/反应剂混合结构组件的侧视图;

28.图8示出沿混合通道纵轴线方向观察图5的排气/反应剂混合结构组件的视图。

具体实施方式

29.图1至图4示出排气/反应剂混合结构组件10的第一构型型式,其中,由内燃机排出

的排气与喷射到排气中的反应剂r混匀。

30.图1至图4中所示的排气/反应剂混合结构组件10包括总体用12表示的排气输送通道壳体和总体用14表示的连接在该排气输送通道壳体上的混合通道壳体。排气输送通道壳体12包括例如基本上(圆)柱形设计的排气输送通道壳体周壁16和连接到排气输送通道壳体周壁16上的排气输送通道壳体底部18。在排气输送通道壳体12中构造的并且总体用20表示的排气输送通道中,尤其是在由排气输送通道壳体周壁16包围的区域中从内燃机排出的排气沿排气主流动方向z的方向朝向排气输送通道壳体底部18流动。

31.两个通入管路区域22、24从排气输送通道壳体底部18出发。在所述通入管路区域22、24的每个中形成排气输送通道的总体用30表示的通入通道区域的通入通道区段26、28。

32.混合通道壳体14包括例如基本上(圆)柱形构造的并且沿混合通道纵轴线l的方向延伸的混合通道壳体周壁32以及在轴向的端部区域中连接到该混合通道壳体周壁上的混合通道壳体底部34。在混合通道壳体14中形成基本上直线地延伸的混合通道36。

33.排气输送通道壳体12的所述两个通入管路区域22、24在混合通道壳体周壁32的区域中例如直接邻接着混合通道壳体底部34连接到混合通道壳体14上。由此,所述两个在通入管路区域22、24中提供的通入通道区段26、28中的每个基本上在混合通道壳体周壁32的区域中通入到由混合通道壳体周壁包围界定的混合通道36中。由图3可清楚地得出,所述两个通入管路区域22、24这样延伸或连接到混合通道壳体周壁32上,使得它们横向于混合通道纵轴线l相互错开。这导致,从所述两个通入通道区段26、28排出的排气流分别具有一个排气主流出方向a1或a2,它们同样横向于混合通道纵轴线l错开或者说关于混合通道纵轴线l基本上切向地延伸或者说具有主要的关于混合通道纵轴线l切向定向的流动方向分量。

34.对此要指出的是,这种排气主流出方向a1或a2可以大致对应于主流动方向或者可以通过主流出方向限定,该主流出方向在相应的通入通道区段26或28的中间流动线的区域中具有穿流相应的通入通道区段26或28的排气流。这意味着,这种排气主流出方向a1或a2也可以基本上对应于在相应的通入通道区段26、28通入到混合通道36中的通入区域中相应的中间流动线的走向。因为在混合通道纵轴线l的轴向方向上通入通道区段26、28基本上在相同的区域中连接到混合通道壳体周壁32上,所以所述两个排气主流出方向a1、a2或以其走向例如预先给定所述两个排气主流出方向的中间流动线也处于例如由图3的图平面限定的、与混合通道纵轴线l基本上正交的平面中。

35.在混合通道壳体底部34上例如与混合通道纵轴线l对中地设置有总体也称为喷射器的反应剂排放单元38。该反应剂排放单元将反应剂r例如以喷射锥体的形式沿反应剂主排放方向h沿混合通道纵轴线l排放到混合通道36中。经由通过所述两个通入通道区段26、28在反应剂r输入到混合通道36中的区域中导入的排气流,由于如下情况,即这些排气流在混合通道壳体周壁32的关于混合通道纵轴线l彼此基本上径向地相对置的区域上朝向混合通道36敞开并且排气主流出方向a1或a2以其切向定向的流动方向分量横向于混合通道纵轴线l相互错开,在混合通道36中产生涡流,所述涡流携取喷射在混合通道36中的反应剂r并且根据涡流的方向沿混合通道壳体周壁32的内侧并且沿混合通道纵轴线l方向远离混合通道壳体底部34引导至混合通道36的排出开口40。

36.由于该在混合通道36中产生的涡流,产生排气和反应剂r的有效混匀并且因此也产生反应剂r的有效蒸发,尤其是也有助于,与当排气和连同其反应剂r基本上沿混合通道

纵轴线l的方向流动时的情况相比,由于所述涡流,反应剂r在混合通道36中经过明显更长的流动路径。因此,反应剂r在混合通道36中的停留时间以及因此反应剂r蒸发并且与排气混合的时间也增加。

37.由于通过在图1至图4中所示的排气/反应剂混合结构组件的结构,排气和反应剂r的有效混匀仅通过输送给混合通道36的排气的流动引导来实现,因此不必在混合通道36中在反应剂r引入的下游设置通过流动换向产生涡流的任何混合元件。因此,在排气/反应剂混合结构组件10的这种结构中,通过装入这种混合元件产生流动死空间的风险被完全消除,在所述流动死空间中偏好产生反应剂r沉积物。在使用例如尿素/水溶液作为这种反应剂的情况下,其中首先尿素强烈地容易产生晶体状的沉积物,这也是非常有利的。通过放弃混合通道36中的这种混合元件也避免了通过混合元件引起的流动阻力的提高,这已经原则上有助于减少内燃机的有害物质排放并且当然也有助于简单结构化的整体结构。

38.从图1至图4中可看出,在从排气输送通道20至混合通道36的过渡中实现了大约90

°

的基本的流动换向,因为排气输送通道20中的排气主流入方向z大致正交于混合通道纵轴线l定向。因此,排气/反应剂混合结构组件10具有基本上成角度的结构。

39.在图5至图8中示出尤其是在该方面替代的设计方案。与前面参照图1至图4描述的部件或系统区域对应的部件或系统区域用相同的附图标记表示。

40.在图5至图8所示的排气/反应剂混合结构组件10的结构中,排气输送通道壳体12基本上布置在混合通道壳体14的轴向延长部中,从而例如排气输送通道壳体周壁16基本上与混合通道周壁32同轴地定位。基本上从排气输送通道壳体底部18出发的通入管路区域22、24基本上沿混合通道纵轴线l的方向远离排气输送通道壳体底部18朝向混合通道壳体14延伸并且在径向向内引导的端部区域中在关于混合通道纵轴线l基本上彼此径向地相对置的区域上连接到混合通道壳体周壁32上。在该设计方案中,引导通过在通入管路区域22、24中形成的通入通道区段26、28的排气在相应的排气主流出方向a1、a2上也朝向混合通道36流动,所述排气主流出方向关于混合通道纵轴线l侧向地错开或者说相对其基本上切向且彼此相反地定向。在该设计方案中,流动通过所述两个通入通道区段的排气流基本上在相同的轴向区域中被引入混合通道36中,从而在此也有效地产生涡流,所述涡流同样带动沿反应剂主排放方向h被引入到混合通道36中的反应剂且导致前面所描述的混匀效果。

41.图7以原理方式示出将这种排气/反应剂混合结构组件10集成到总体用42表示的排气设备中。该排气设备包括在混合通道36或混合通道壳体14下游的scr催化器装置44,在转化反应剂的情况下排气中的氮氧化物含量降低。排气设备42还可以包括在排气/反应剂混合结构组件10上游的一个或多个排气处理单元46。这种排气处理单元46例如可以构造为催化器装置、尤其是柴油氧化催化器装置。也可以将构造为颗粒过滤器装置的排气处理单元46在排气/反应剂混合结构组件10的上游集成到这种排气设备42中。原则上,这种排气处理单元46也可以插入或者嵌接地定位到排气输送通道壳体12中、尤其是由排气输送通道壳体周壁16包围的容积区域中。

42.尽管在附图中所示的将通入通道区段26、28引入到混合通道36中在混合通道壳体周壁32的区域中由于与混合通道纵轴线l的相对大的径向间距由于特别高效地产生涡流是特别有利的,对于径向细长的结构方式有利的是,提供通入通道区段26、28的通入管路区域22、24替代地或附加地在混合通道壳体底部34的区域中连接到混合通道壳体14上。这种排

气或从相应的通入通道区段26、28排出的排气的一部分然后在混合通道壳体底部34的区域中进入到混合通道36中,即更靠近混合通道纵轴线l进入到混合通道36中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1