适用于复杂过载的低温推进剂在轨管理装置的制作方法

1.本发明涉及一种推进剂管理技术领域,尤其涉及一种适用于复杂过载的低温推进剂在轨管理装置。

背景技术:

2.随着深空探测的不断发展,高性能动力系统成为实现高效轨道转移运输的基础条件。液氢、液氧、液态甲烷等低温推进剂由于具有无毒、无污染、高比冲等优势,成为未来航天应用中的首选推进剂。然而,低温推进剂的低沸点的特殊物性导致其极易发生蒸发,造成在轨贮存和管理困难。此外,在复杂的微重力环境下,贮箱内的气液相界面分布具有不连续性和不确定性,导致排气、供液等操作难以实现。推进剂管理装置的主要目的在于在复杂的重力条件下对推进剂进行高效地气液分离,保证液体推进剂的持续不夹气供给。

3.根据实现原理的不同,现有贮箱内的推进剂管理方式主要有正推力式、离心力式、表面张力式等。其中正推力式和离心力式均需要额外消耗推进剂,不适宜长时间以及对航天器姿态有精确要求、以及发动机多次启动时使用。表面张力式推进剂管理装置主要借助于表面张力实现气液分离,结构形式主要有叶片式、海绵式、网幕通道式等(如申请号:202010053810.9、201510812444.x)。其中网幕通道式推进剂管理装置对流动方向、重力水平、和热环境适用性强于其他形式,因此其应用前景广阔。然而,受到气体泡破压力的限制,网幕通道式推进剂管理装置的最大工作压力和最大流量有限,因此难以满足大流量输送推进剂的需求。此外,现有的试验测试也表明,网幕通道式推进剂管理装置一旦内部因相变产生气体或因气体突破网幕导致其发生失效后则很难恢复至正常工作状态。

4.随着未来空间任务的日趋长期化以及任务功能的多样化,对航天低温推进剂的在轨管理能力提出了更高要求。

5.因此,本领域的技术人员致力于开发一种适用于复杂过载的低温推进剂在轨管理装置,可满足于长期在轨贮存以及变重力加速度条件下的工作需求。

技术实现要素:

6.鉴于现有技术的上述不足,本发明所要解决的技术问题是如何开发稳定性强、供液效率高、重量轻,适用于变重力加速度以及长期微重力等复杂过载下的低温推进剂管理装置。

7.为了实现上述目的,本发明提供了一种适用于复杂过载的低温推进剂在轨管理装置,其特征在于,包括第一贮箱、第二贮箱、网幕通道式液体获取装置、蓄留器与防晃荡装置、进/排气管道与阀组、蓄液腔、供液通道;

8.所述第一贮箱底部设置有所述蓄液腔,通过焊接固定,所述蓄液腔用于储存不夹气的纯净液体;所述网幕通道式液体获取装置对称布置于所述第一贮箱内部靠近壁面位置并与所述蓄液腔侧面固定连接,可实现稳定的集液功能与整体结构重量分布的均匀性;所述第二贮箱设置于所述第一贮箱内部,固定连接于所述蓄液腔上方;所述蓄留器和防晃荡

装置固定于所述第二贮箱底部并与所述蓄液腔连接,目的是防止晃动、保证稳定供液。

9.所述进/排气管道与阀组包括加压气体管道、排气管道、进排调节阀组;所述加压气体管道、所述排气管道均与所述第一贮箱和所述第二贮箱连接;所述进排调节阀组中的进排调节阀连接于所述加压气体管道、所述排气管道上;所述第一贮箱、所述第二贮箱设置为其压力由所述进/排气管道与阀组独立控制;通过所述进排调节阀组调节所述加压气体管道、所述排气管道的开关与压力的大小,控制所述第一贮箱与所述第二贮箱的内部运行,从而满足各工作场景的需求。

10.所述供液通道设置于所述蓄液腔下方;所述供液通道包括所述低温调节阀;所述低温调节阀通过压力大小的调节控制满足不同的推进剂流量需求;所述低温调节阀通过调节阀门的开关,配合所述进/排气管道与阀组实现不同的工作模式。

11.进一步地,所述网幕通道式液体获取装置包括管道,所述管道靠近所述第一贮箱的壁面,所述管道数量为4~8根;所述管道截面为矩形,所述管道三面为金属平板,一面为金属编织网幕;所述金属编织网幕位于靠近所述第一贮箱的壁面一侧,所述金属编织网幕的泡破点压力大于10kpa。

12.进一步地,所述蓄留器和防晃荡装置结构上设置为整体式或分体式,所述蓄留器和防晃荡装置具体形状设置为多孔板或者导流叶片形式。

13.进一步地,所述进/排气管道与阀组包括进排调节阀组,所述进排调节阀组中的进排调节阀数量大于或者等于4个,所述进排调节阀分为两组,数量均大于等于2个,一组设置在加压气体管道上,通过所述加压气体管道与所述第一贮箱和所述第二贮箱相连,另外一组设置在所述排气管道上,通过所述排气管道与所述第一贮箱和所述第二贮箱相连。

14.进一步地,所述供液通道包括低温调节阀,所述低温调节阀数量大于等于1。

15.进一步地,所述第一贮箱和所述第二贮箱的材料为金属合金、复合材料中任意一种。

16.进一步地,所述第一贮箱、所述第二贮箱的材料为高强铝合金。

17.进一步地,所述金属编织网幕的泡破点压力为15kpa。

18.进一步地,所述管道数量为6根。

19.进一步地,所述进排调节阀数量为4个。

20.所述蓄液腔位于所述第一贮箱的底部,并与所述供液通道连接,所述供液通道上设置低温调节阀。

21.如上所述的适用于复杂过载的低温推进剂管理装置,至少能实现四种工作过程:

22.a,正常供液模式:通过调节阀门,控制推进剂从所述第一贮箱经由所述网幕通道式液体获取装置、蓄液器、供液管道进行输运。

23.b,液体获取装置修复模式:通过调节阀门,首先控制推进剂从所述第二贮箱经由所述网幕通道式液体获取装置、蓄液器、所述网幕通道式液体获取装置输送至所述第一贮箱。待所述网幕通道式液体获取装置中恢复纯液体状态后,通过调节阀门,控制推进剂从所述第一贮箱经由所述网幕通道式液体获取装置、蓄液器补充至所述第二贮箱,直至所述第二贮箱达到满液状态。

24.c,极限/供液模式:通过调节阀门,控制推进剂从所述第二贮箱经由所述网幕通道式液体获取装置、蓄液器、供液管道进行输运;部分推进剂从所述第一贮箱经由所述网幕通

道式液体获取装置、所述蓄液腔、供液管道进行输运

25.d,贮箱压力调节模式:通过调节阀门,分别控制所述第一贮箱和所述第二贮箱内部的压力,保证其处于合理范围。

26.本发明具有以下有效效果:

27.(1)稳定性强、供液效率高、且具有失效后的自修复功能。

28.(2)适用于变重力加速度、多次启动以及长期微重力条件下的推进剂贮存、管理与使用。

29.(3)推进剂管理过程中只需要气体增压和液体的表面张力控制,无需外部其他动力源。

30.(4)可进一步与热力学排气等其他推进剂控制系统进行联动控制,减少推进剂的消耗。

31.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

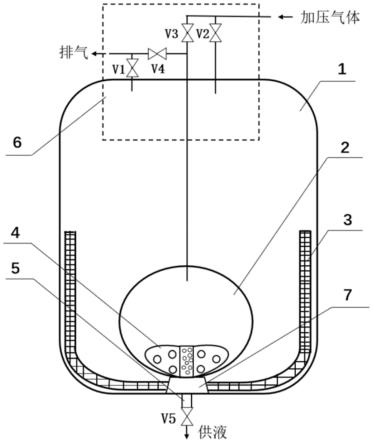

32.图1是本发明的一个较佳实施例的结构示意图;

33.图2是本发明的一个较佳实施例的剖面图;

34.图3是本发明的另一个较佳实施例的结构示意图;

35.图4是网幕通道式液体获取装置的截面图。

36.图中:第一贮箱1、第二贮箱2、网幕通道式液体获取装置3、蓄留器与防晃荡装置4、供液通道5、进/排气管道与阀组6、蓄液腔7。

具体实施方式

37.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

38.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

39.实施例1

40.本实施例提供一种可应用于复杂过载条件下的低温推进剂管理装置。

41.如图1所示,包括第一贮箱1、第二贮箱2、网幕通道式液体获取装置3、蓄留器与防晃荡装置4、供液通道5、进/排气管道与阀组6、蓄液腔7。

42.蓄液腔7固定连接于第一贮箱1的底部,第二贮箱2的体积小于所述第一贮箱1。第二贮箱2设置于第一贮箱1内部并固定连接于蓄液腔7的上方。两个贮箱中的压力可利用进/排气管道与阀组6进行独立控制(第一贮箱1中的压力为p1,第二贮箱2中的压力为p2)。通过压力大小的调节控制推进剂的流动方向及流量。第一贮箱1和第二贮箱2均由金属材料制作。

43.进/排气管道与阀组6包括加压气体管道、排气管道、进排调节阀组,所述进排阀组

包括至少四个进排调节阀(v1~v4),所述进排调节阀设置于所述加压气体管道、所述排气管道上。所述加压气体管道、所述排气管道分别与第一贮箱1、第二贮箱2连接。

44.如图2所示,网幕通道式液体获取装置3对称布置于第一贮箱1内部,包括4~8管道,管道靠近第一贮箱1的壁面且与蓄液腔7的侧面固定连接。

45.如图4所示,一种较优方案是每个管道截面为矩形,管道三面为金属平板302,一面为金属编织网幕301。金属编织网幕面位于靠近第一贮箱1的壁面一侧。金属编织网幕的泡破点压力大于10kpa。网幕通道式液体获取装置3与蓄液腔7相连。

46.蓄留器与防晃荡装置4设置于第二贮箱2内部,在第二贮箱2底部与蓄液腔7连接。蓄留器和防晃荡装置4做成整体形式,包含4~36个对称布置于底部出口位置的多孔板,目的是防止晃荡、保证稳定供液。整体形式的蓄留器和防晃荡装置4设置于第二贮箱2底部中心位置。

47.蓄液腔7位于第一贮箱1的底部,并与供液通道5连接,用于贮箱向外供液。供液通道5上设置低温调节阀v5。

48.本实施例至少能实现四种工作过程:

49.a,正常供液模式:开启v2、v5,关闭v1、v3、v4。推进剂从第一贮箱1经由网幕通道式液体获取装置3、蓄液腔7、供液管道5进行输运。此时,第一贮箱1中的压力p1大于供液管道5中的压力p3,且两者差值小于网幕通道式液体获取装置3的泡破点压力。

50.b,液体获取装置修复模式:用于修复网幕通道式液体获取装置3中因失效而进入气体的工况。首先,开启v1、v3,关闭v2、v4、v5,控制p2大于p1,且两者差值大于网幕通道式液体获取装置3的泡破点压力,纯液体推进剂从第二贮箱2经由蓄留器与防晃荡装置4、蓄液腔7、网幕通道式液体获取装置3输送至第一贮箱1。待网幕通道式液体获取装置3中恢复纯液体状态后,开启v2、v4,关闭v1、v3、v5,控制p1大于p2,且两者差值小于网幕通道式液体获取装置3的泡破点压力,此时纯液体推进剂从第一贮箱1经由网幕通道式液体获取装置3、蓄液腔7补充至第二贮箱2,直至第二贮箱2达到满液状态后关闭所有阀门。

51.c,极限供液模式:用于满足浅箱状态下发动机启动时的瞬时大流量推进剂需求。开启v2、v3,关闭v1、v4,控制推进剂从第二贮箱2经由蓄留器与防晃荡装置4、蓄液腔7、供液管道5进行输运;部分推进剂从第一贮箱1经由网幕通道式液体获取装置3、蓄留器与防晃荡装置4、供液管道5进行输运。

52.d,贮箱压力调节模式:用于长期贮存条件下通过排气来控制贮箱内的压力。关闭v2、v3,通过调节v1、v4开度,分别控制第一贮箱1和第二贮箱2内部的压力,保证其处于合理范围。

53.实施例2

54.本实施例提供另外一种可应用于复杂过载条件下的低温推进剂管理装置。

55.如图3所示,包括第一贮箱1、第二贮箱2、网幕通道式液体获取装置3、蓄留器与防晃荡装置4、供液通道5、进/排气管道与阀组6、蓄液腔7。

56.蓄液腔7固定连接于第一贮箱1的底部,第二贮箱2的体积小于第一贮箱1。第二贮箱2设置于第一贮箱1内部并固定连接于蓄液腔7的上方。两个贮箱中的压力可利用进/排气管道与阀组6进行独立控制(第一贮箱1中的压力为p1,第二贮箱2中的压力为p2)。通过压力大小的调节控制推进剂的流动方向及流量。第一贮箱1和第二贮箱2均由金属材料制作。

57.进/排气管道与阀组6包括加压气体管道、排气管道、进排调节阀组,所述进排阀组包括至少四个进排调节阀(v1~v4),所述进排调节阀设置于所述加压气体管道、所述排气管道上。所述加压气体管道、所述排气管道分别与第一贮箱1、第二贮箱2连接。

58.网幕通道式液体获取装置3对称布置于第一贮箱1内部,包括4~8管道,且管道靠近第一贮箱1的壁面。

59.如图4所示,一种较优方案是每个管道截面为矩形,管道三面为金属平板302,一面为金属编织网幕301。金属编织网幕面位于靠近第一贮箱1的壁面一侧。金属编织网幕的泡破点压力大于10kpa。网幕通道式液体获取装置3与蓄液腔7相连。

60.蓄留器与防晃荡装置4设置于第二贮箱2内部,在第二贮箱2底部与蓄液腔7连接。

61.本实施例中蓄留器和防晃荡装置4采用了另一种较优的形式。

62.蓄留器和防晃荡装置4做成分体形式,包括4~36个导流叶片,对称分布于第二贮箱2内部四周壁面和底部,目的是防止晃荡、保证稳定供液。

63.蓄液腔7位于第一贮箱1的底部,并与供液通道5连接,用于贮箱向外供液。供液通道5上设置低温调节阀v5。

64.本实施例至少能实现四种工作过程:

65.a,正常供液模式:开启v2、v5,关闭v1、v3、v4。推进剂从第一贮箱1经由网幕通道式液体获取装置3、蓄液腔7、供液管道5进行输运。此时,第一贮箱1中的压力p1大于供液管道5中的压力p3,且两者差值小于网幕通道式液体获取装置3的泡破点压力。

66.b,液体获取装置修复模式:用于网幕通道式液体获取装置3中因失效而进入气体的工况。首先,开启v1、v3,关闭v2、v4、v5,控制p2大于p1,且两者差值大于网幕通道式液体获取装置3的泡破点压力,纯液体推进剂从第二贮箱2经由蓄留器与防晃荡装置4、蓄液腔7、网幕通道式液体获取装置3输送至第一贮箱1。待网幕通道式液体获取装置3中恢复纯液体状态后,开启v2、v4,关闭v1、v3、v5,控制p1大于p2,且两者差值小于网幕通道式液体获取装置3的泡破点压力,此时纯液体推进剂从第一贮箱1经由网幕通道式液体获取装置3、蓄液腔7补充至第二贮箱2,直至第二贮箱2达到满液状态后关闭所有阀门。

67.c,极限供液模式:用于满足浅箱状态下发动机启动时的瞬时大流量推进剂需求。开启v2、v3,关闭v1、v4,控制推进剂从第二贮箱2经由蓄留器与防晃荡装置4、蓄液腔7、供液管道5进行输运;部分推进剂从第一贮箱1经由网幕通道式液体获取装置3、蓄留器与防晃荡装置4、供液管道5进行输运。

68.d,贮箱压力调节模式:用于长期贮存条件下通过排气来控制贮箱内的压力。关闭v2、v3,通过调节v1、v4开度,分别控制第一贮箱1和第二贮箱2内部的压力,保证其处于合理范围。

69.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1