裙部叶片密封装置的制作方法

裙部叶片密封装置

1.政府利益

2.本发明是在美国政府的支持下完成的。政府对本发明拥有一定的权利。

技术领域

3.本技术领域通常涉及用于密封可移动的部件和固定结构之间的间隙的动态密封件,更具体地,涉及可用于燃气涡轮发动机排气喷嘴的动态密封件。

背景技术:

4.燃气涡轮发动机,例如用于为飞行器提供动力的燃气涡轮发动机,可包括涡轮下游的排气喷嘴。排气喷嘴可以包括定位在喷嘴侧壁之间的可移动的襟翼。襟翼可以经由一系列连杆机构来驱动,以控制喷嘴内的二维区域,从而引导和加速来自发动机的核心空气流,以达到推力的目的。襟翼和喷嘴侧壁之间的间隙可以形成通道,例如,由于喷嘴芯和围绕喷嘴的周围环境之间的压力梯度,核心空气可以流过这些通道。核心空气从喷嘴芯泄漏到周围环境可能会降低发动机的推力和效率。

技术实现要素:

5.本发明的方面和优点将在以下描述中部分地阐述,或者可以从描述中显而易见,或者可以通过本发明的实践而获知。

6.在本公开的一方面,一种用于密封可移动的襟翼和固定结构之间的间隙的密封装置,密封装置包括:第一密封件,第一密封件具有第一近端部分、带有第一弯曲部的第一远端部分和远离第一弯曲部延伸的第一裙部。密封装置包括第二密封件,第二密封件具有第二近端部分、带有第二弯曲部的第二远端部分和远离第二弯曲部延伸的第二裙部,第二密封件与第一密封件相对并在其间形成内部空间。第一密封件偏离第二密封件,以密封间隙。

7.在本公开的另一方面,一种燃气涡轮喷嘴,包括:固定侧壁;可移动的襟翼,可移动的襟翼与固定侧壁相邻;和密封装置,密封装置设置在侧壁和可移动的襟翼之间,以密封固定侧壁和可移动的襟翼之间的间隙。密封装置可操作地联接到可移动的襟翼并且包括:第一密封件,第一密封件具有第一近端部分、带有第一弯曲部的第一远端部分和远离第一弯曲部延伸的第一裙部;和第二密封件,第二密封件具有第二近端部分、带有第二弯曲部的第二远端部分和远离第二弯曲部延伸的第二裙部。第二密封件与第一密封件相对并在其间形成内部空间,其中第一密封件偏离第二密封件,以密封间隙。

8.在本公开的另一个方面,一种使用密封装置密封动态间隙的方法,密封装置包括:第一密封件,第一密封件具有第一近端部分和第一远端部分;和第二密封件,第二密封件具有第一近端部分和第二远端部分,第二密封件与第一密封件相对并在其间形成内部空间。第一密封件自然偏离第二密封件以密封间隙。方法包括:使间隙的至少两个表面与第一远端部分和第二远端部分接触;以及响应于间隙改变尺寸,使至少第二远端部分相对于至少两个表面中的一个自动地移动。

9.参考以下描述和所附权利要求,将更好地理解本主题的这些和其他特征、方面和优点。包含在本说明书中并构成其一部分的附图示出了本发明的实施例,并与描述一起解释了本发明的原理。

附图说明

10.在参考附图的说明书中阐述了针对本领域普通技术人员的本发明的完整且可行的公开,包括其最佳模式,其中:

11.图1是根据一些实施例的示例性燃气涡轮发动机排气喷嘴组件的透视图。

12.图2是沿图1的线2-2截取的图1的喷嘴组件的剖视图。

13.图3是从喷嘴组件的后端截取的图1的喷嘴组件的端部正视图。

14.图4是图1的喷嘴组件的部分4-4的剖视图。

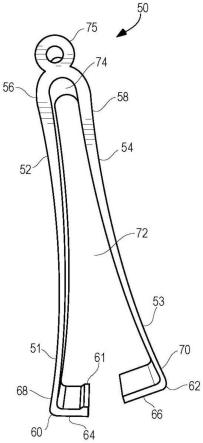

15.图5是根据一些实施例的动态裙部叶片密封件的透视图。

16.图6是图5的密封件的前侧正视图。

17.图7是图5的密封件的右侧正视图。

18.图8是安装在图1的喷嘴组件中的图5的一系列裙部叶片密封件的透视图。

19.图9是包括图5的密封件的裙部叶片密封组件的前侧正视图,显示了密封件处于完全压缩状态。

20.图10是包括图5的密封件的裙部叶片密封组件的前侧正视图,显示了密封件处于进一步膨胀的状态。

21.图11是图10的裙部叶片密封组件的放大正视图。

22.图12是包括有角度的裙部的裙部叶片密封件的另一个实施例的前侧正视图。

23.图13是包括替代的裙部构造的裙部叶片密封件的另一个实施例的前侧正视图。

24.图14是包括有角度的裙部的裙部叶片密封件的另一个实施例的前侧正视图。

25.附图中的元件是为了简单和清楚而示出的并且不一定按比例绘制。例如,附图中的一些元件的尺寸和/或相对定位可能相对于其他元件被夸大以帮助理解各种实施例。此外,在商业上可行的实施例中有用或必需的常见但易于理解的元件通常没有被描绘,以促进对这些不同实施例的较少阻碍的视图。

具体实施方式

26.为了减小襟翼和喷嘴侧壁之间的间隙尺寸并且将核心空气密封在喷嘴芯内,密封组件可以定位在喷嘴襟翼和侧壁之间。在一些情况下,衬里可以经由一个或多个悬挂器安装到喷嘴侧壁。当喷嘴侧壁包括衬里时,密封组件可以定位在襟翼和侧壁衬里之间,使得密封件密封侧壁衬里而不是直接密封喷嘴侧壁。

27.在喷嘴操作期间,襟翼可以相对于喷嘴侧壁在一个或多个方向上移动。因此,用于襟翼和喷嘴侧壁之间的间隙的密封组件可能需要促进滑动运动。例如,密封组件可能需要促进密封组件沿喷嘴侧壁滑动,同时仍保持喷嘴襟翼和侧壁之间的密封。

28.除了适应沿侧壁的滑动运动之外,密封组件可能还需要适应喷嘴襟翼与侧壁和/或衬里之间的间隙尺寸的动态变化。例如,侧壁衬里可能由于喷嘴内的压力和温度变化而变形。此外,虽然通常是固定的,但喷嘴侧壁也可能呈现不均匀的轮廓、偏转或朝向或远离

襟翼的移位。这种变形会影响襟翼与喷嘴侧壁和/或衬里之间的间隙尺寸。因此,密封组件可能需要适应襟翼与喷嘴侧壁和/或衬里之间的间隙尺寸的变化。此外,当喷嘴侧壁和/或衬里,或它们的一部分变形或移动时,密封组件可能需要符合喷嘴侧壁和/或衬里。

29.叶片密封件可用于密封喷嘴襟翼与侧壁和/或衬里之间的间隙。叶片密封件优于其他类型的密封件,有时取决于其独特的低宽高形状因素,适合狭窄但高的空间,而柱塞密封件等其他密封件无法适用。然而,叶片密封件可能将密封件后面的结构暴露于核心空气,因为喷嘴中的压力梯度可能将核心空气驱动到叶片后面的腔中。在一些情况下,这可能需要吹扫空气并使用额外的屏蔽和/或襟翼来保护叶片后面的结构和硬件。类似地,当叶片密封件包括裙部以阻止叶片后面的核心空气夹带时,尝试密封裙部本身可能会增加额外的更小和更敏感的密封件,这些密封件仍然必须应对高热变化、相对运动、声学和压力负载。这些次级密封件必须在与初级叶片密封件类似的环境和类似的运动要求下运行,而通常具有较小的空间来执行此操作。此外,裙部通常会通过加强叶片的尖端来降低初级密封界面的顺应性。

30.因此,仍然需要一种动态叶片密封件,其更有效和高效地控制或阻止核心空气在喷嘴处流向周围环境并流入动态叶片密封件本身的结构中,同时使添加次级密封件和/或吹扫空气所涉及的重量、性能损失或硬件复杂性最小化。

31.术语“联接”、“固定”、“附接到”等指的是直接联接、固定或附接,以及通过一个或多个中间部件或特征间接联接、固定或附接,除非本文另有明确说明。

32.除非上下文另有明确规定,否则单数形式“一”、“一个”和“该”包括复数指代。

33.在本文整个说明书和权利要求书中所使用的近似语言被应用于修改可以允许变化而不导致与其相关的基本功能发生变化的任何定量表示。因此,由一个或多个术语(例如“约”、“大约”和“基本上”)修饰的值,不限于指定的精确值。在至少一些情况下,近似语言可以对应于用于测量该值的仪器的精度,或者用于配置或制造部件和/或系统的方法或机器的精度。例如,近似语言可以指在百分之十的裕度内。

34.参考图1-4,示出了产生核心空气流的燃气涡轮发动机12。可调节的喷嘴组件10在燃气涡轮发动机12的后方,以控制排出的核心空气的效果。可调节的喷嘴组件10包括安装成用于在两个相对的对应侧壁16之间相对于彼此移动的上襟翼14和下襟翼14。间隙42位于襟翼14的外边缘和对应的侧壁16之间。该间隙42将允许空气在没有密封的情况下无法有效地排放到周围环境中。如图5-11所示,在每个间隙42处具有动态叶片密封件50,其控制或甚至防止该核心空气排放到周围环境中。动态叶片密封件50包括接合襟翼14的襟翼臂52和接合侧壁16的壁臂54。密封件50是弹性的,使得襟翼臂52和壁臂54当预加载在间隙42时彼此偏离。端部68、70配合以控制或防止核心空气进入臂52、54之间的内部空间72。密封件50的弹性特性允许襟翼臂52和壁臂54适应由侧壁16或经由悬挂器20附接到侧壁的衬里18所造成的间隙42的变形。

35.如图1所示,襟翼14相对于侧壁16是可移动的,侧壁16通常可以是固定的。通过一些方法,襟翼14可以在喷嘴组件10的前端30处由燃气涡轮发动机12枢转地支撑。襟翼14可以例如通过诸如将襟翼14联接到燃气涡轮发动机12的铰链24的旋转装置枢转地支撑。襟翼14和侧壁16限定喷嘴芯22,该喷嘴芯限制离开燃气涡轮发动机12的核心空气。来自燃气涡轮发动机12的核心空气流过喷嘴芯22以产生用于燃气涡轮发动机12的推力。核心空气从喷

嘴组件10的前端30流过喷嘴芯22到喷嘴组件10的后端32。喷嘴组件10的后端32限定大致矩形的出口26,用于将核心空气从喷嘴组件10排放到周围环境中。在一些方法中,襟翼14可移动以引导喷嘴芯22内的核心空气的流动和压力。例如,襟翼14可竖直移动以调节喷嘴组件10的出口26的尺寸。

36.转向图2,燃气涡轮发动机12的发动机核心34位于喷嘴组件10的上游,使得核心空气从发动机核心34流入喷嘴芯22。在一些实施例中,喷嘴组件10的襟翼14被致动以改变喷嘴芯22的一个或多个横截面区域。以这种方式,喷嘴组件10是可变的二维喷嘴组件。襟翼14可以例如通过围绕铰链24枢转而被致动。喷嘴芯22包括第一横截面区域36、第二横截面区域38和第三横截面区域40。襟翼14控制第二横截面区域38和第三横截面区域40的尺寸。

37.在燃气涡轮发动机12的操作期间,襟翼14在喷嘴组件10的喷嘴芯22中产生压力梯度。例如,喷嘴芯22中的核心空气的压力从喷嘴芯22的前端30到喷嘴芯22的后端32减小。也就是说,核心空气的压力从第一横截面区域36到第二横截面区域38到第三横截面区域40减小。二维横截面允许不同的喷嘴封装和更容易调节的横截面区域36、38、40,以在燃气涡轮发动机运行条件的整个范围内匹配推力和可操作性。

38.转向图3,襟翼14和侧壁16之间的间隙42沿着襟翼14的长度(即,如图1所示,从喷嘴组件的前端30到后端32)延伸。间隙42可以在一个或多个位置处连续或中断。间隙42的尺寸可以在喷嘴组件10的操作期间动态变化。在操作期间,襟翼14可以沿图3所示的y方向移动。例如,襟翼14的这种运动改变了喷嘴组件10的出口26的尺寸。另外,在操作期间,侧壁16可以沿图3所示的x方向移位。例如,喷嘴芯22中的核心空气的压力可以推动侧壁16远离襟翼14,从而增加间隙42的尺寸。因此,与在喷嘴组件10的操作期间喷嘴芯22接收发动机核心空气时相比,当喷嘴芯22处于大气压时,间隙42可以更窄。除了侧壁16的运动之外,侧壁16的衬里18也可能在操作期间变形,导致衬里18沿x方向和y方向中的一个或多个方向移位。例如,由于沿喷嘴芯22的温度和压力的变化,可能会发生这种衬里变形。裙部叶片密封组件44(图3中未示出)安装在襟翼14和侧壁16之间的间隙42中。在一些实施例中,裙部叶片密封组件44是在图9和10中描绘的裙部叶片密封组件80。

39.如图4所示,间隙42通常在襟翼14和侧壁16之间延伸。在示例性喷嘴组件10中,侧壁16包括衬里18,衬里18经由悬挂器20安装到侧壁16。因此,间隙42在襟翼14和衬里18之间延伸。襟翼14还可以包括襟翼衬里46,其位于襟翼14的靠近喷嘴芯22的一端。襟翼衬里46或其部分可以延伸到间隙42中。喷嘴组件10包括位于襟翼14和侧壁16之间的间隙42中的裙部叶片密封组件44。裙部叶片密封组件44桥接襟翼14和侧壁16之间的间隙42以密封间隙42。裙部叶片密封组件44可以减小间隙42的尺寸或消除间隙42。以这种方式,密封组件44减少了核心空气从喷嘴芯22通过间隙42的偏移,这可以减少或影响核心空气从喷嘴芯22到围绕喷嘴组件10的周围环境的流动。在一些实施例中,裙部叶片密封组件44包括裙部叶片密封件,例如图5-14中描绘的裙部叶片密封件50。

40.如图5和图6所示,示例性的动态裙部叶片密封件50是用于存储机械能的弹簧或柔性弹性装置。裙部叶片密封件50是弹性的,因此当预加载时,裙部叶片密封件50施加向外的弹性力。裙部叶片密封件50可以被预加载在间隙中,例如,如图9-11所示。裙部叶片密封件50,在图5中,被描绘为处于自由状态,即没有任何外部压缩或力施加到裙部叶片密封件50。

41.在一些实施例中,裙部叶片密封件50或部分可以制成为挠性部件,即设计为在特

定自由度上柔顺的柔性元件。例如,通过部件的形状限制、关联和限定它们的运动的自由度,叶片密封臂52、54的弯曲使第一裙部64和第二裙部66以可预测的方式移动。即,叶片密封件50的部件通过每个相应部件内部的弯曲和扭转应变而彼此移动并关联。以这种方式,这些部件是弯曲关联的,并且与滑动运动相反,约束部件运动的是弯曲关节。

42.以这种方式,当外力施加到裙部叶片密封件50时,裙部叶片密封件50可以在特定的自由度上发生变形和/或运动。裙部叶片密封件50的臂52、54可以弯曲件,该弯曲件将裙部叶片密封件50的运动关联并限制到特定自由度,使得施加到裙部叶片密封件50的外力被转化为裙部叶片密封件50中可预测的位移或运动。臂52、54限制、关联并限定裙部叶片密封件50的运动的自由度以密封间隙42。此外,臂52、54限制、关联并限定第一裙部64和第二裙部66的运动的自由度,以密封裙部叶片密封件50内的内部空间72。

43.裙部叶片密封件50包括襟翼臂52和壁臂54。襟翼臂52与壁臂54相对定位并与壁臂54隔开。襟翼臂52和壁臂54一起限定内部空间72。内部空间72由襟翼臂52和壁臂54界定。裙部叶片密封件50是弹性的,使得襟翼臂52和壁臂54被预加载在间隙42中时彼此偏离。在一些实施例中,襟翼臂52和壁臂54是弯曲关联的,从而约束第一裙部64和第二裙部66的运动。

44.襟翼臂52包括近端部分56、远端部分68和在近端部分56和远端部分68之间延伸的中间部分51。近端部分56与外壳或固定结构相邻,例如经由附接构件75,裙部叶片密封件50安装在外壳或固定结构。例如,当外力施加到襟翼臂52并且壁臂54保持静止时,远端部分68可以自由朝向壁臂54向内移动。在一些形式中,中间部分51可以是凹的或朝向内部空间72向内弯曲。襟翼臂52可以是具有厚度57的细长片材或叶片。在一些实施例中,襟翼臂52的厚度57可以在襟翼臂52的近端部分56处大于在襟翼臂52的远端部分68处。在一些实施例中,襟翼臂52的厚度57可以从近端部分56到远端部分68逐渐减小。减小量可以是一致的或可变的。

45.当安装在间隙42(参见图4、9和图10)中时,压缩负载被施加到襟翼臂52的远端部分68。襟翼臂52具有曲率半径,其使远端部分68比中间部分51更向外突出。以这种方式,远端部分68提供了用于襟翼14、外壳78或另一表面的确定的接触区域,用以压靠。这导致确定的密封件弯曲。在一些实施例中,远端部分68可以进一步包括一个或多个额外的基部或平台,以进一步使远端部分68延伸超过中间部分51。额外的基部或平台可以用于补偿中间部分51的形状或提供额外的耐磨性。

46.襟翼臂52的远端部分68包括第一弯曲区域60。第一弯曲区域60联接到第一裙部64。第一裙部64远离第一弯曲区域60延伸,以部分地限定裙部叶片密封件50的内部空间72。优选地,第一裙部64和远端部分68之间的弯曲(在区域60处)将第一裙部64定位成最靠近第二裙部66。此外,第一裙部64和远端部分68之间的优选的弯曲角度将因此趋向于大约90度或锐角。甚至更优选地,第一弯曲区域60可以相对于襟翼臂52以大约45至大约90度的角度定位第一裙部64,并且在一些方法中,相对于襟翼臂52以大约75至大约90度的角度定位第一裙部64。

47.在一些实施例中,襟翼臂52的第一裙部64还可以包括唇部61。唇部61可以是沿着第一裙部64的宽度延伸的突起。唇部61可以在第一裙部64的面向内部空间72的一侧并且可以存在于沿着第一裙部64的任何地方;然而,如图5和图6所示,唇部61设置在第一裙部64的末端。此外,虽然仅在第一裙部64上示出,唇部61也可以包括在第二裙部66上。

48.壁臂54包括近端部分58、远端部分70和在近端部分58和远端部分70之间延伸的中间部分53。近端部分58与外壳或固定结构邻近,例如,经由附接构件75,裙部叶片密封件50安装在外壳或固定结构。例如在外力施加到壁臂54时,远端部分70自由向内移动。在一些形式中,中间部分53可以是凹的或朝向内部空间72向内弯曲。

49.在一些方法中,壁臂54可以比襟翼臂52短,即,从壁臂54的近端部分58到壁臂54的远端部分70的距离可以小于从襟翼臂52的近端部分56到襟翼臂52的远端部分68的距离。然而,还设想,壁臂54可以比襟翼臂52长。以这种方式,第一裙部64可以定位在第二裙部66的任一侧上(见图12-14)。壁臂54可以是具有厚度59的细长片材或叶片。图7描绘了裙部叶片密封件50的侧视图,示出了包括细长片材的壁臂54。在一些实施例中,壁臂54的厚度59可以在壁臂54的近端部分58处大于在壁臂54的远端部分70处(图6)。在一些实施例中,壁臂54的厚度59可以从近端部分58到远端部分70逐渐减小。减小量可以是恒定的或可变的。

50.当安装在间隙42(参见图4、9和图10)中时,压缩负载被施加到壁臂54的远端部分70。壁臂54具有曲率半径,其使远端部分70比中间部分53更向外突出。以这种方式,远端部分70为侧壁16或另一表面提供确定的接触区域,用以压靠。这导致确定的密封件弯曲。在一些实施例中,远端部分70可以进一步包括一个或多个额外的基部或平台,以进一步使远端部分70向外延伸超过中间部分53。额外的基部或平台可以用于补偿中间部分53的形状或提供额外的耐磨性。

51.壁臂54的远端部分70包括第二弯曲区域62。第二弯曲区域62联接到第二裙部66。第二裙部66远离第二弯曲区域62延伸,以部分地形成裙部叶片密封件50的内部空间72。第二弯曲区域62可以相对于壁臂54以大约45度至大约90度的角度定位第二裙部66,并且在一些方法中,相对于壁臂54以大约75度至大约90度的角度定位第二裙部66。

52.襟翼臂52的近端部分56联接到壁臂54的近端部分58。连接部分74将襟翼臂52的近端部分56联接到壁臂54的近端部分58。在一些实施例中,连接部分74通常为u形。以这种方式,连接部分74将襟翼臂52和壁臂54定向以形成发夹形。在一些实施例中,连接部分74使襟翼臂52和壁臂54在完全压缩时能够平展或平行塌陷;即,被配置为在襟翼14和侧壁16之间具有大致恒定宽度的叶片密封件50,例如如图9所示。

53.在一些形式中,当裙部叶片密封件50处于自由状态时,襟翼臂52的近端部分56和壁臂54的近端部分58之间的距离可以小于襟翼臂52的远端部分68和壁臂54的远端部分70之间的距离。在一些实施例中,襟翼臂52和壁臂54由整体或单片材料形成。例如,通过消除或减少对铆接或焊接的需要,整体结构可以简化裙部叶片密封件50的制造。这里所说的整体,是指由于每一层的材料与相邻层的材料熔合或熔化使得各个层在最终的整体式结构中失去其身份而缺少界面或接头的整体式结构。

54.在一些实施例中,当裙部叶片密封件50处于自由状态时(如图5和图6所示),第一裙部64和第二裙部66不接触和/或不重叠。然而,当力施加到襟翼臂52和壁臂54之一或两者上时,襟翼臂52可以与壁臂54接合或重叠。在一些实施例中,当外力施加到襟翼臂52和壁臂54中的一个或两者时,唇部61可以接合第二裙部66。在第一裙部64上包括唇部61可以降低由于接触面积减少而在襟翼臂52和壁臂54之间绑定的风险。突出的唇部61提供确定密封区,其使得第一裙部64和第二裙部66之间的泄漏和/或接触更可预测。可以设想,连接部分74可以与施加到襟翼臂52和壁臂54之一或两者上的外力相关。力可以施加到襟翼臂52和壁

臂54之一或两者上,例如,当裙部叶片密封件50安装在间隙(例如在襟翼14和侧壁16之间的间隙42)中时,如图9和10所示。

55.此外,第二裙部66和第一裙部64的形状被成形为在重叠时保持第二裙部66和第一裙部64之间的距离一致。在一些实施例中,当重叠时,第二裙部66和第一裙部64可以接触。在其他实施例中,当重叠时,第二裙部66和第一裙部64可以被计量或紧密地间隔开。

56.如图5和图6所示,裙部叶片密封件50进一步包括附接构件75。在一些方面,附接构件75与裙部叶片密封件50是一体的。附接构件75将裙部叶片密封件50附接到结构,例如,可移动的襟翼或其他结构。在一些方法中,附接构件75将裙部叶片密封件50直接附接到可移动的襟翼或其他结构。在其他方法中,附接构件75将裙部叶片密封件50附接到与可移动的襟翼或其他结构相关联的外壳78。附接构件75可以是适合于将裙部叶片密封件50附接或联接到结构的任何机构。在一些实施例中,附接构件75铰接或可旋转地将裙部叶片密封件50的连接部分74附接至结构,例如襟翼14或其他结构。以这种方式,裙部叶片密封件50的连接部分74能够围绕附接构件75旋转或枢转。附接构件75可以是例如包括关节和销的铰链、弹性的和/或弯曲的铰链,或通过其他旋转地联接的机构。在一些方面,附接构件75是铰链,该铰链包括形成铰链的主体的关节或中空管,销可以通过该关节或中空管插入,以将裙部叶片密封件50联接到结构,例如襟翼14或外壳78。附接构件75对施加到裙部叶片密封件50的竖直压力和摩擦载荷作出反应。例如,附接构件75操作以抵消燃气涡轮发动机的喷嘴内的核心压力,该喷嘴接合第一裙部64和第二裙部66的面向外的表面。由于远端68、70的大致径向相等的接触表面,来自弹性反作用力的移动很小并且在附接构件75上产生很小的水平负载。

57.在一些实施例中,裙部叶片密封件50可以由任何合适的金属或陶瓷材料或其组合制成。可选择用于制造裙部叶片密封件50的材料以承受可能与裙部叶片密封件50接触的热发动机核心空气(例如来自诸如图1的燃气涡轮发动机喷嘴组件的核心空气)的升高温度。此外,可以对接合表面或暴露在热核心空气中的表面进行涂覆,以提高密封件的腐蚀能力、耐磨性或其他密封性能或耐用性。还设想,在一些实施例中,当在例如燃气涡轮发动机喷嘴组件的高温环境中使用裙部叶片密封件50时,裙部叶片密封件50或其部分,例如外部或核心暴露表面,可以不包括如橡胶或聚合物的粘弹性材料,因为这种材料可能不能承受高温。

58.转到图7,壁臂54是细长的片材或叶片,并且在一些实施例中,其形状通常为矩形。虽然未在图7中显示,襟翼臂52可以具有与壁臂54大致相同的形状。然而,也可以设想,在从侧面观察时,襟翼臂52和壁臂54可以具有不同的形状或不同的宽度71。第一裙部64在第二裙部66下方延伸。密封件71的宽度或壁臂54和襟翼臂52的宽度(图7中未示出)可以变化。具有更多变形或间隙尺寸变化的结构可以使用具有更窄宽度71的更多裙部叶片密封件50。使用具有更窄宽度71的更多裙部叶片密封件50可以使密封件50的壁臂54更紧密地符合该结构和间隙的形状。具有较少变形或间隙尺寸变化的结构可采用具有较大宽度71的更少裙部密封件50。

59.在一些实施例中,壁臂54可以是成型片材和/或可以包括一个或多个缺口或切口。形状的不同导致壁臂54弯曲不同。片材的形状影响臂54的柔顺性。例如,包括缺口和/或切口的片材比没有缺口或切口的片材(例如图7中的壁臂54)更柔顺并且更自由地扭转。包括切口或缺口也增加了其作为弯曲的片材的运动的自由度。添加切口或缺口也将改变臂54中

的应力并减小臂54在受压时施加的力。

60.可以设想,一个或多个裙部叶片密封件50可以沿着诸如图1的喷嘴组件10中的襟翼14的襟翼的长度(即,从前端到后端)联接在一起。一个或多个裙部叶片密封件可以直接联接在一起,也可以沿襟翼的长度彼此相邻定位。在一些方法中,采用较窄的宽度71以允许多个裙部叶片密封件50更紧密地跟随定位裙部叶片密封件50的结构的轮廓。

61.图8示出了一系列裙部叶片密封件50的示例性安装。一系列裙部叶片密封件50安装在图1所示的喷嘴组件10的襟翼14上。裙部叶片密封件50沿襟翼14的边缘对接或精确地间隔开。还可以设想,密封件可以使用搭接接头或其他迷宫特征相互连接。这种搭接接头或迷宫特征可用于阻止核心空气绕过裙部叶片密封件50。如图所示,一系列密封件系列沿襟翼的边缘线性安装。在襟翼14的弯曲肘部上没有安装裙部叶片密封件50。在一些实施例中,两个单独系列的裙部叶片密封件50可以通过在襟翼14的弯曲肘部处的单独的过渡密封件连接。这种过渡密封件可以是迷宫密封件或中间密封件,将一个线性安装系列的裙摆叶密封件50过渡到另一个线性安装系列的裙摆叶密封件50。

62.在一些实施例中,裙部叶片密封件50安装在图1的喷嘴组件10的襟翼14和侧壁16之间的间隙42中。当安装在间隙42中时,裙部叶片密封件50施加力以将襟翼臂52推向襟翼14并将壁臂54推向侧壁16。以这种方式,裙部叶片密封件50可用于密封襟翼14和侧壁16之间的间隙42。

63.转向图9和图10,裙部叶片密封件50安装在襟翼14和侧壁16之间的间隙42中。与图1的喷嘴组件相关的所有描述均可应用于随后的附图,除非另有特别说明。裙部叶片密封件50附接到密封组件80中的外壳78。在如图9和图10所示的实施例中,外壳78安装在襟翼14上。然而,还设想外壳78可以与襟翼14成一体或作为襟翼14的一部分,使得裙部叶片密封件50直接附接到襟翼14。外壳78可以经由任何合适的安装机构,例如通过焊接、铆钉、螺母和螺栓或螺柱安装,而安装到襟翼14。虽然图9和图10描绘了邻近襟翼14的襟翼臂52和邻近侧壁16的壁臂54,但是这种配置可以反过来。

64.襟翼14包括襟翼衬里46。裙部叶片密封件50的尺寸使得第一裙部64在襟翼衬里46后面凹陷。以这种方式,第一裙部64可以定位成与侧壁16相邻,而不用担心接触侧壁16,这可能会经受运动或变形。这种配置还减小了在裙部叶片密封件50的远端处的区域,该区域暴露于从喷嘴芯到内部空间72或裙部叶片密封件50周围的周围环境的泄漏。

65.外壳78可以包括悬臂86。悬臂86远离外壳78突出到襟翼14和侧壁16之间的间隙42中。在一些实施例中,悬臂86以大约90度的角度相对于襟翼14定位。裙部叶片密封件50经由附接构件75附接到悬臂86。如上所述,附接构件75可以铰接或可旋转地将裙部叶片密封件50附接到悬臂86。以这种方式,附接构件75允许裙部叶片密封件50在悬臂86处枢转。以这种方式,裙部叶片密封件50可以朝向或远离侧壁16移动,例如,以适应间隙42的尺寸变化。

66.当安装在间隙42内时,如图9和图10所示,裙部叶片密封件50处于压缩状态。裙部叶片密封件50或其部分是弹性的,使得裙部叶片密封件50具有记忆性,从而当从间隙42移除时,它会回到其自由状态。在压缩状态下,裙部叶片密封件50被预加载并产生向外的力,其中襟翼臂52推压襟翼14并且壁臂54推压侧壁16。以这种方式,由裙部叶片密封件50所施加的力密封襟翼14和侧壁16之间的间隙42。

67.为了提供弹性,裙部叶片密封件50可以由一种或多种弹性材料制成。作为非限制

性示例,裙部叶片密封件50可以由超合金、陶瓷材料或它们的组合制成。

68.通过裙部叶片密封件50的材料的弯曲和/或压缩,在裙部叶片密封件50内产生由裙部叶片密封件50施加的力。襟翼臂52在襟翼臂52和襟翼14之间的接口处的负载密封襟翼臂52和襟翼14之间的空间,或如果存在外壳78,则密封外壳78。类似地,壁臂54在侧壁16和壁臂54之间的接口处的负载密封壁臂54和侧壁16之间的空间。这种接口负载是由臂52、54的偏压引起的,是由材料本身、壁臂54和襟翼臂52之间的偏移以及臂52、54的长度、锥度和厚度引起的。

69.臂52、54的偏压以及相应的力输出可以基于臂52、54之间的机械关系以及臂52、54的相对长度和厚度进行调整。水平运动的量和特定应用中的负载将限定臂52、54在操作条件下保持弹性所需的长度、厚度和锥度。臂52、54越厚越短,使密封件偏转所需的负载就越大。就厚度而言,当臂52、54较厚时,它们可施加更大的力输出并增加预加载要求(即,压缩裙部叶片密封件50的要求)。就长度而言,当臂52、54较短时,它们可能会施加更大的力并增加预加载要求(即,压缩裙部叶片密封件50的要求)。

70.连接部分74部分地限定了臂52、54之间的机械关系。连接部分74与臂52、54的运动相关联,使得向壁臂54的远端70施加负载会导致襟翼臂52和壁臂54两者绕附接构件75旋转。向臂52、54中的一个或多个施加负载会导致裙部叶片密封件50弯曲并绕铰链或附接构件75旋转。

71.附接构件75提供了一种反作用摩擦力、定位零件并与襟翼14接合,但不改变密封件50本身的操作的方法。只要压缩负载主要通过第一弯曲区域60和远端70,并且针对第一端区域60,摩擦和压力负载通过附接构件75反应出来,而其他允许滑动,密封件50功能最佳。在如图9所示的状态中,侧壁16可以与壁臂54的第二弯曲部分62接触。此外,当裙部叶片密封件50处于完全压缩状态时,壁臂54的其他部分可以与侧壁16接触。侧壁16或其一部分例如向襟翼14移位,压缩裙部叶片密封件50并且减小间隙42的尺寸。

72.如图10所示,具有裙部叶片密封件50的裙部叶片密封组件80相对于图9所示的状态处于进一步膨胀的状态。在这种进一步膨胀的状态下,裙部叶片密封件50相对于其自由状态仍然被压缩(和预加载)。侧壁16也与壁臂54接触,并且外壳78(或可移动的襟翼14)与襟翼臂52接触。更具体地,侧壁16与壁臂54的第二弯曲部分62接触;然而,当裙部叶片密封件50处于进一步膨胀的状态时,壁臂54的其他部分可以与侧壁16接触。侧壁16或其一部分例如从襟翼14移开,使裙部叶片密封件50解压并且增加了间隙42的尺寸。

73.在一些方法中,裙部叶片密封件50的尺寸可以设计成当裙部叶片密封件50处于进一步膨胀的状态时保持第一裙部64和第二裙部66之间的重叠。以这种方式,第一裙部64与第二裙部66保持接触和/或保持计量间隙。关于裙部叶片密封件50的尺寸,襟翼臂52和壁臂54的长度可以调整,以提供耐久性或充分密封间隙42。例如,在襟翼14和/或侧壁16中经受大量运动的应用中,较短的臂52、54可以比较长的臂提供更多的耐用性。

74.如图11所示,在进一步膨胀的状态下,襟翼臂52在叶片密封组件80的远端部分处接合壁臂54。在一些实施例中,裙部叶片密封件50经由三个接触表面或接触边缘密封襟翼14和侧壁16之间的间隙42。更具体地,裙部叶片密封件50经由第一接触表面或接触边缘90、第二接触表面或接触边缘92以及第三接触表面或接触边缘94来密封间隙。

75.襟翼臂52在第一接触表面或接触边缘90处接合壁臂54。特别地,襟翼臂52的第一

裙部64在第一接触表面或接触边缘90处接合壁臂54的第二裙部66。第一接触表面或接触边缘90可以防止或减少核心空气流进入襟翼臂52和壁臂54之间的内部空间72。可以设想,通过在第一裙部64和第二裙部66之间包括第一接触表面或接触边缘90,可能不需要例如密封裙部叶片密封件50的内部空间72(即,壁臂54或叶片后面的区域)的单独的密封组件。

76.裙部叶片密封件50将第一裙部64与第二裙部66弹性地关联。在一些实施例中,襟翼臂52可以在第一接触表面或接触边缘90处滑动地接合壁臂54。通过滑动地接合襟翼臂52,壁臂54可以适应间隙42的尺寸变化。此外,这种滑动接合允许第一裙部64和第二裙部66相对于彼此移动,例如,响应于侧壁16的移动、移位或其他变形。

77.襟翼臂52还在第二接触表面或接触边缘92处接合外壳78。特别地,襟翼臂52的第一弯曲区域60在第一接触边缘92处接合外壳78。在一些实施例中,例如图11所示的实施例中,裙部叶片密封件50经由外壳78安装到襟翼14。因此,在一些实施例中,第二接触边缘92位于襟翼臂52和外壳78之间。然而,也可以设想,在其它实施例中,裙部叶片密封件50直接安装到襟翼14。在这些其他实施例中,第二接触边缘92位于襟翼臂52和襟翼14之间。第二接触边缘92密封在襟翼臂52和襟翼14之间的空间。为了创建第二接触边缘92,裙部叶片密封件50施加力,将襟翼臂52推向襟翼14。

78.壁臂54在第三接触表面或接触边缘94处接合侧壁16。特别地,壁臂54的第二弯曲区域62在第三接触边缘94处接合侧壁16。在一些实施例中,例如图4所示的实施例,当侧壁16是喷嘴组件的侧壁时,固定结构包括衬里。因此,在一些实施例中,第三接触边缘94位于壁臂54和衬里(例如,图4的衬里18)之间。然而,也可以设想,在其他实施例中,侧壁16不包括衬里。在这些其他实施例中,第三接触边缘94位于壁臂54和侧壁16之间。第三接触边缘94密封侧壁16和壁臂54之间的空间。为了创建第三接触边缘94,裙部叶片密封件50施加力,将壁臂54推向侧壁16。该力例如可以是在第二接触边缘92和第三接触边缘94之间平衡的材料偏压。因为裙部叶片密封件50是预加载的,并且襟翼臂52和壁臂54是弹性相关的,例如在内部空间72中可以不需要单独的弹簧以将壁臂54推向侧壁16,以保持第三接触边缘94。

79.在一些实施例中,可以设想第一裙部64和第二裙部66在第一接触表面或接触边缘90处可以不直接接触,而是可以被计量或紧密地间隔开。以这种方式,表面或边缘90可以是阻止第一裙部64和第二裙部66周围的空气流入内部空间72的计量间隙。通常,第一接触表面边缘90处的计量间隙小于大约千分之五英寸(密耳)。在一些方法中,在第一接触表面或接触边缘90处的计量间隙可以在大约1密耳和10密耳之间、大约1密耳和5密耳之间,并且在一些方面,在大约1密耳和3密耳之间。因此,在这样的实施例中,裙部叶片密封件50经由两个接触边缘——第二接触边缘92和第三接触边缘94——密封间隙42。利用在第一接触表面或接触边缘90上的计量间隙的配置可以减少第一裙部64和第二裙部66之间的摩擦,也可以减少第一裙部64绑定第二裙部66的风险。

80.在第一裙部64和第二裙部66之间保持恒定但小的计量间隙消除了裙部64、66之间的摩擦并降低了绑定的风险。计量间隙还减少了裙部64、66的磨损和性能下降。在一些应用中,与裙部64、66之间具有摩擦接触的更好密封相比,导致小但可预测的泄漏和低绑定风险的计量间隙更可取。

81.转向图12、13和14,示出了裙部叶片密封件的附加实施例,其包括替代的裙部构造。

82.在图12中,裙部叶片密封件50a包括相对于第二裙部66a成角度的第一裙部64a。第一裙部64a与第二裙部66a成一定角度,使得第一裙部64a除了在设计的密封接口之外不接触第二裙部66a。襟翼臂52a比壁臂54a长,当裙部64a、66a搭接时,第一裙部64a定位在第二裙部66a下方。

83.在图13中,裙部叶片密封件50b包括与第二裙部66b大致对齐的第一裙部64b。襟翼臂52b比壁臂54b短,当裙部64b、66b搭接时,第一裙部64b定位在第二裙部66b上方。如此定位,第一裙部64b适应裙部64b、66b的更大运动范围。例如,当第二裙部66a的尖端接触襟翼臂52a时,第二裙部66a在密封件50a中的运动受到限制,因为第一裙部64a比第二裙部66a短。相反,当密封件50b被压缩时,第二裙部66b的运动不接触襟翼臂52b。相反,当密封件50b被压缩时,裙部64b接触壁臂54b。除了增加运动范围外,密封件50b中的裙部结构以一种可能从包装角度有利的方式改变与襟翼的接触点。

84.在图14中,裙部叶片密封件50c包括相对于第二裙部66c成角度的第一裙部64c。第一裙部64c与第二裙部66c成一定角度,使得第一裙部64c除了在设计的密封接口之外不接触第二裙部66c。襟翼臂52c比壁臂54c短,第一裙部64c定位在第二裙部66c上方。

85.可以设想,本文所述的裙部叶片密封件可以安装在任何可移动的和/或动态的间隙中,例如,在任何形式的可移动的襟翼和固定结构之间。

86.本发明的进一步方面通过以下条项的主题提供:

87.一种用于密封可移动的襟翼和固定结构之间的间隙的密封装置,密封装置包括:第一密封件,第一密封件具有第一近端部分、带有第一弯曲部的第一远端部分和远离第一弯曲部延伸的第一裙部;和第二密封件,第二密封件具有第二近端部分、带有第二弯曲部的第二远端部分和远离第二弯曲部延伸的第二裙部,第二密封件与第一密封件相对并在其间形成内部空间,其中,第一密封件偏离第二密封件,以密封间隙。

88.根据任何在前条项所述的密封装置,其中,第一密封件和第二密封件是单片材料。

89.根据任何在前条项所述的密封装置,其中,第一密封件和第二密封件是弯曲关联的,使得第一密封件和第二密封件具有预定的运动。

90.根据任何在前条项所述的密封装置,其中,第一近端部分联接到第二近端部分。

91.根据任何在前条项所述的密封装置,其中,第一裙部在第一接触表面处接合第二裙部,以密封内部空间。

92.根据任何在前条项所述的密封装置,其中,第一弯曲部在第二接触表面处接合可移动的襟翼,第二接触表面密封第一密封件和可移动的襟翼之间的空间。

93.根据任何在前条项所述的密封装置,其中,第二弯曲部在第三接触表面处接合结构,第三接触表面密封第二密封件和固定结构之间的空间。

94.根据任何在前条项所述的密封装置,其中,第一密封件和第二密封件在第一接触表面处滑动接触。

95.根据任何在前条项所述的密封装置,其中,第一密封件和第二密封件包括用于安装第一密封件和第二密封件以进行相对旋转的共同附件,并且其中第一密封件是第一细长片材并且第二密封件是第二细长片材。

96.根据任何在前条项所述的密封装置,其中,第一接触表面密封第二密封件和第一密封件之间的内部空间。

97.一种燃气涡轮喷嘴,包括:固定侧壁;可移动的襟翼,可移动的襟翼与固定侧壁相邻;和密封装置,密封装置设置在侧壁和可移动的襟翼之间,以密封固定侧壁和可移动的襟翼之间的间隙,密封装置可操作地联接到可移动的襟翼并且包括:第一密封件,第一密封件具有第一近端部分、带有第一弯曲部的第一远端部分和远离第一弯曲部延伸的第一裙部;和第二密封件,第二密封件具有第二近端部分、带有第二弯曲部的第二远端部分和远离第二弯曲部延伸的第二裙部,第二密封件与第一密封件相对并在其间形成内部空间,其中第一密封件偏离第二密封件,以密封间隙。

98.根据任何在前条项所述的燃气涡轮喷嘴,其中,密封装置施加力,以将第一密封件推向襟翼并且将第二密封件推向结构,以密封间隙。

99.根据任何在前条项所述的燃气涡轮喷嘴,其中,第一裙部在第一接触表面处接合第二裙部,以密封内部空间。

100.根据任何在前条项所述的燃气涡轮喷嘴,其中,第一密封件和第二密封件是单片材料。

101.根据任何在前条项所述的燃气涡轮喷嘴,其中,第一密封件和第二密封件包括用于安装第一密封件和第二密封件以进行相对旋转的共同附件,并且其中,密封装置经由外壳可操作地联接到可移动的襟翼,外壳包括联接到共同附件的悬臂。

102.根据任何在前条项所述的燃气涡轮喷嘴,其中,悬臂抵消燃气涡轮喷嘴的核心压力。

103.一种使用密封装置密封动态间隙的方法,密封装置包括:第一密封件,第一密封件具有第一近端部分和第一远端部分;和第二密封件,第二密封件具有第一近端部分和第二远端部分,第二密封件与第一密封件相对并在其间形成内部空间,其中第一密封件偏离第二密封件以密封间隙,方法包括:使间隙的至少两个表面与第一远端部分和第二远端部分接触;和响应于间隙改变尺寸,使至少第二远端部分相对于至少两个表面中的一个自动地移动。

104.根据任何在前条项所述的方法,其中,方法使用至少两个密封装置密封动态间隙。

105.根据任何在前条项所述的方法,进一步包括以下步骤:提供附接到第一近端部分和第二近端部分的附接构件,以及响应于通过至少两个表面中的至少一个施加到密封装置的力,使第一密封件和第二密封件围绕附接构件旋转。

106.根据任何在前条项所述的方法,进一步包括以下步骤:提供具有从第一远端部分延伸的第一裙部的第一密封件和具有从第二远端部分延伸的第二裙部的第二密封件,以及在第一裙部和第二裙部之间的第一接触表面处使第一裙部与第二裙部自动地接合,以密封内部空间。

107.应当理解,本领域技术人员可以在所附权利要求的原则和范围内对本文描述和图示的零件和部件的细节、材料和布置进行各种改变,以解释运动部件和固定部件之间的动态密封的性质。此外,虽然已经针对特定实施例描述了各种特征,但是应当理解,针对一个实施例描述的特征也可以与其他描述的实施例结合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1