一种粉末爆震发动机的制作方法

1.本发明涉及固体火箭发动机技术领域,具体涉及一种粉末爆震发动机。

背景技术:

2.爆震是一种前导激波和化学反应的强耦合、自持传播并具有强间断性的燃烧现象,其间伴有大量能量释放。前导激波类似气动活塞,对波前反应物进行预压缩使其温度和压强迅速提高,因而反应物能够在很小尺度内发生剧烈化学反应并释放大量化学反应能量。这些能量又被用来支持前导激波对波前反应物进行冲击压缩。因此,爆震波能够不衰减地自持传播下去。爆震过程不仅是一个流体动力学过程,它还包含复杂的化学反应动力学过程,两者相互作用。爆震燃烧由于接近等容燃烧,产生的熵增较小,比传统的等压燃烧方式涡轮风扇或冲压发动机具有更高的热效率,省去了预压缩过程。在标准大气状态下,满足化学当量比的氢/氧混合气,在压缩比为12时,爆震循环热效率比等压循环热效率可提高18%-37%。

3.现有爆震技术多采用气体或液体产生爆震,对于采用燃气发生器喷射的高温、高压燃气粉末与气体混合从而产生爆震波的装置还未见报道。本发明专利采用燃气发生器喷射出的高温、高压燃气粉末与氧气、氢气混合从而实现爆震燃烧。

4.针对爆震发动机的上述优点,设计了一种采用燃气发生器喷射的高温、高压燃气粉末结合氧气、氢气进行爆震的爆震发动机。

技术实现要素:

5.本发明要解决的技术问题

6.本发明提供一种粉末爆震发动机,以解决采用燃气发生器喷射的高温、高压燃气粉末与氧气、氢气掺混进行爆震的一种粉末爆震发动机。

7.本发明提供一种粉末爆震发动机,以解决现有的为解决技术问题本发明所采用的技术方案

8.一种粉末爆震发动机,包括:燃气发生器、输送装置及爆震发动机,

9.燃气发生器包括顶盖、燃烧室壳体、高硅氧绝热层、药柱及喷嘴,所述顶盖与燃烧室壳体通过螺栓连接,所述燃烧室壳体另一侧与喷嘴通过螺栓紧固连接,高硅氧绝热层贴附于燃烧室壳体内壁,药柱直接浇注在燃烧室壳体内;

10.输送装置,所述输送装置两端分别通过螺栓连接于燃气发生器及爆震发动机;

11.爆震发动机包括粉末喷注装置、喷注器、预爆管、中心体、爆燃室及锥形体,所述粉末喷注装置置于输送装置内表面,末端同轴设置有锥形体,对喷射的高温燃气进行分流,爆燃室壳体设置有喷注器和预爆管,爆燃室设有中心体,致使爆燃室形成环缝。

12.进一步地,所述爆震发动机的输送装置上还设置有测温孔和测压孔,保证输送的气体符合标准。

13.进一步地,所述爆震发动机的输送装置上气体输入孔,输送氢气及氧气。

14.进一步地,所述顶盖上有开孔,一孔测燃气发生器内的压强,一孔点火线伸出。

15.进一步地,所述预爆管设置有火花塞点火器。

16.进一步地,所述燃烧室壳体的两端法兰结构。

17.进一步地,所述燃烧室壳体与顶盖及喷嘴的连接处均设有密封圈。

18.进一步地,药柱采用低温贫氧推进剂,端面和内孔装药结构。

19.进一步地,所述药柱限燃表面采用包覆层包覆限燃。

20.本发明获得的有益效果

21.本发明的爆震发动机前端采用燃气发生器产生的高温、高压固体粉末喷射进入爆震发动机,经点火后产生气体和固体物质的爆震现象,即是对以前爆震技术的扩展、补充,又是一种更高效的爆震技术。

附图说明

22.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

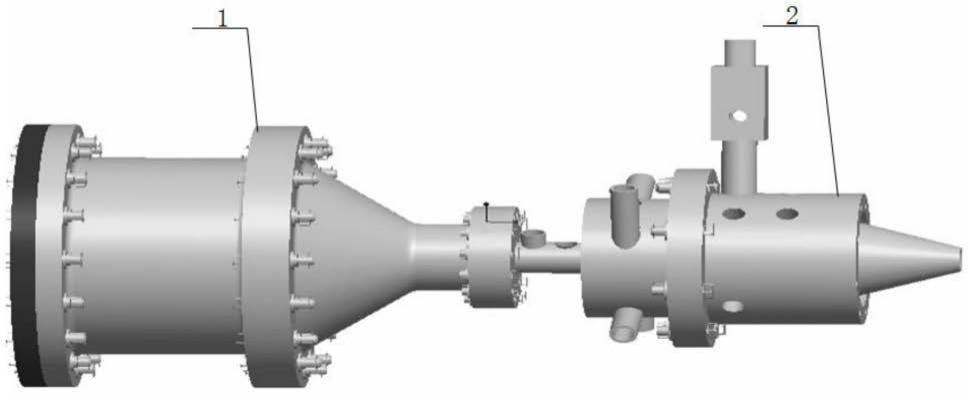

23.图1:粉末爆震发动机整体结构示意图;

24.图2:燃气发生器剖面示意图;

25.图3:输送装置结构示意图;

26.图4:爆震发动机剖面示意图;

27.其中:1-燃气发生器,2-爆震发动机,3-顶盖,4-第一燃烧室壳体,5-高硅氧绝热层,6-药柱,7-点火药包,8-密封圈,9-喷嘴,10-输送装置,11-气体输入孔,12-粉末喷注装置,13-喷注器,14-预爆管,15-中心体,16-测压孔,17-测温孔,18-锥形体,19-第二燃烧室。

具体实施方式

28.为使本发明所提出的技术方案的目的、特征和优点能够更加明显易懂,下面将结合附图,对本发明所提出的技术方案的实施例进行清楚、完整地描述。显然,所描述的实施例仅仅是所提出的技术方案的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本发明保护的范围。

29.如图1所示,本发明中的粉末爆震发动机包括燃气发生器1,爆震发动机2和输送装置10组成,燃气发生器1用于产生高温、高压燃气,并将产生的燃气粉末喷射到爆震发动机2内部,爆震发动机2将燃气发生器1产生的燃气粉末与氢气、氧气掺混,经预爆管14点火形成爆震。

30.燃气发生器1由顶盖3、第一燃烧室壳体4、高硅氧绝热层5、药柱6、点火药包7、密封圈8和喷嘴9组成,燃气发生器1筒段直径为总长249mm,喷嘴9为固定喷嘴。

31.顶盖3上开有两个孔,一个孔安装压强传感器,测试燃气发生器内的压强,一个孔用于将点火药包7的点火线伸出,随后采用hx914胶填满。

32.试验器发动机设计压强及试验成本,第一燃烧室壳体4选择成熟的q345材料。筒体多次使用及筒体上打测压孔,设计厚度为10mm。为方便与顶盖3和喷嘴9连接,第一燃烧室壳体4采用法兰结构,法兰厚度为15mm。第一燃烧室壳体4与顶盖3和喷嘴9采用螺栓连接,连接

螺栓规格为m8

×

1.25。

33.根据爆震发动机2对燃气发生器1中可燃凝相组分和低温的需求,药柱6采用低温贫氧推进剂,端面和内孔装药结构,燃烧室温度控制在1800k以内,为了适应爆震组分需求,燃气组分中c含量不小于30%。

34.高硅氧绝热层5的作用为隔离高温燃气对壳体的传热作用,保证第一燃烧室壳体4不因温度上升导致壳体失强。考虑到重复使用,高硅氧绝热层5的厚度7.8mm。

35.为保证燃气发生器1与顶盖2以及燃气发生器1与喷嘴9之间的密封,采用密封圈8进行端面密封的结构。

36.燃气发生器1压强较低,燃气温度不高,工作时间短及加工方便、经济成本,喷嘴9采用绝热层整体高硅氧纤维/酚醛树脂模压制品,壁厚6mm,喷嘴9壳体材料为q345或45号钢。喷嘴壳体柱段壁厚为8mm,锥段壁厚10mm。

37.爆震发动机2由气体输送装置10、粉末喷注装置12、喷注器13、预爆管14、中心体15和第二燃烧室19组成。

38.气体输送装置10上有测压孔16和测温孔17用于实现对喷嘴9喷射出的燃气进行温度和压强测试。气体输送装置10上有氧气及氢气输入孔11,用于实现爆轰用氧气、氢气的输送。爆震发动机2与燃气发生器1采用法兰螺栓连接,考虑到喷嘴9喷射出的燃气压强较低,法兰螺栓采用12个m8的螺栓,法兰采用q345钢,厚度为10mm。由于喷嘴9喷射出的燃气压强较低,爆震发动机2与燃气发生器1之间未采用密封圈密封结构。

39.粉末喷注装置12用于将喷嘴9喷射出的燃气粉末进一步喷注到第二燃烧室19内,从而实现与氢气、氧气混合产生爆轰。粉末喷注装置12中间位置安装锥形体18,用于实现对喷嘴9喷射出的高温燃气进行分流,对第二燃烧室19起到保护作用。

40.喷注器13用于实现对气体输送装置10输送的氢气、氧气进行喷注雾化,从而最大程度实现燃气粉末与氢气、氧气的掺混。

41.预爆管14上安装火花塞,同时从管路引入少量氢气和氧气,氢气和氧气预混后采用火花塞实现粉末爆震发动机点火。粉末爆震发动机点火后点燃气体输送装置10输送的氢气、氧气及喷嘴9喷射出的燃气粉末,在第二燃烧室19内形成爆轰激波。

42.由于第二燃烧室19内形成的爆轰波温度和压力很高,化学反应放热量很大,所以第二燃烧室19内设计了中心体15,中心体15一方面与第二燃烧室19壳体形成环缝,从而产生推力。另一方面,中心体15具有很强的抗烧蚀性能,从而在高温、高压环境下维持性能稳定。考虑到经济经济成本及重复使用,第二燃烧室19壳体采用q345钢,厚度为20mm。中心体15采用抗烧蚀性能好的钨渗铜材料。

43.第二燃烧室19与气体输送装置10之间采用12个法兰螺栓连接,连接螺栓规格为m12

×

1.75。

44.本发明工作原理:燃气发生器点燃后产生高温的燃气粉末,进入到爆震发动机,在燃气发生器发出点火指令后(3-5)s,气体输送装置上采用电磁阀实现对氢气和氧气输送阀门的打开控制,将氢气和氧气输送至预爆管,预爆管上安装火花塞,从燃气发生器发出点火指令后每隔0.2s完成一次点火控制实现火花塞的点火操作。具体气体输送装置上电磁阀开关时序需要根据前期燃气发生器点火指令发出后到燃气发生器开始建压的时间加上电磁阀自身反应时间来确定。氢气和氧气预混后采用火花塞实现粉末爆震发动机点火。粉末爆

震发动机点火后点燃气体输送装置输送的氢气、氧气及喷嘴喷射出的燃气粉末,在燃烧室内形成爆震激波。气体输送装置上有测压孔和测温孔,分别安装压强传感器和温度传感器,用于实现对喷嘴喷射出的燃气进行实时温度和压强测试。在燃气发生器点火前对压强传感器和温度传感器通电,采用测控软件实时监测喷嘴喷射出燃气的温度和压强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1