带碳捕集功能的LNG动力船余热和冷能综合利用系统

带碳捕集功能的lng动力船余热和冷能综合利用系统

技术领域

1.本发明涉及一种lng动力船能力利用系统,特别是一种带碳捕集功能的lng动力船余热和冷能综合利用系统。

背景技术:

2.目前的远洋lng燃料动力船在供给主机天然气燃料前,主要是通过汽化器使lng与海水换热,lng在汽化升温时释放的冷能(约840kj/kg)随低温海水排入海中,白白浪费。同时,船舶运行时产生的余热约占整个动力系统能量消耗的50%,现有技术和应用大多是使用系统体积庞大的水蒸气动力循环来回收烟气余热,经济性较差。另外,一艘lng动力船每年的co2排放量十分庞大,因此,对lng动力船进一步碳捕集减排意义重大。

3.公开号为cn113309985a的中国专利提出了一种零碳排放的lng燃料动力船冷能余热综合梯级利用系统,该系统中lng和载冷剂之间通过换热,实现lng冷能梯级利用;船舶主机通过换热器和蒸汽透平连接实现尾气余热梯级利用;co2液化捕获子系统中船舶主机产生的co2通过换热器和海水淡化蒸发器连接,海水淡化蒸发器通过汽分离器和液态co2储罐连接实现co2的液化捕获;该发明提高了船舶能源利用率,同时减少碳排放,实现船舶能源利用系统的节能减排。但该系统仅提及co2中水蒸气的分离方法而未提及如何将船舶主机烟气中co2分离出来的方法。同时,高温烟气用于水蒸气动力循环不仅设备体积庞大,而且出口烟气在进入海水淡化装置前仍有大量余热可供回收利用。

4.公开号为cn112833325a的中国专利提出了一种lng动力船利用燃料冷能的脱碳系统,该系统主要包括:lng供给系统、co2捕集与分离系统、co2液化系统、干冰合成系统。该系统利用lng动力船上的燃料冷能对船舶主机燃烧燃料产生的co2气体进行液化进而制成干冰投入海底封存,还可以将干冰运输到陆地上供工业制碱或其他所需,能够实现lng动力船的零碳排放。但系统中的吸收液易被烟气中的硫化物等排放物污染导致再生能力降低,系统维护成本大且难以实现零碳排放。

技术实现要素:

5.针对上述现有技术缺陷,本发明的任务在于提供一种带碳捕集功能的lng动力船余热和冷能综合利用系统,一方面解决现有船用碳捕集技术未能完全捕获发动机运行时反应生成co2的问题,另一方面解决lng动力船主机余热和lng汽化冷能利用率低、结构复杂的问题。

6.本发明技术方案如下:一种带碳捕集功能的lng动力船余热和冷能综合利用系统,包括空气分离模块、烟气余热利用模块和低温碳捕集模块,

7.所述空气分离模块包括空气依次进行多级冷却增压和两级精馏的流路,空气经过所述两级精馏后形成的废氮及废氩用于对空气进行多级冷却增压中除末级冷却外的前级冷却并流入所述低温碳捕集模块,空气经过所述两级精馏后形成的氧气用于对空气进行多级冷却增压中的末级冷却并流入所述低温碳捕集模块;

8.所述烟气余热利用模块包括烟气两级膨胀流路和两级级联朗肯循环,所述两级级联朗肯循环包括第一级跨临界朗肯循环和第二级有机朗肯循环,所述烟气两级膨胀流路包括依次连接的第一级烟气膨胀机、第一级烟气换热器和第二级烟气膨胀机,高温烟气经过所述第一级烟气膨胀机膨胀做功后由所述第一级烟气换热器放热再经过所述第二级烟气膨胀机膨胀做功后流入所述低温碳捕集模块,所述第一级跨临界朗肯循环中的第一级循环工质在所述第一级烟气换热器吸热后膨胀做功;

9.所述低温碳捕集模块包括lng蒸发侧、第三级有机朗肯循环和碳捕集侧,所述lng蒸发侧包括lng作为所述第三级有机朗肯循环的中第三级循环冷凝器的冷源进行吸热蒸发后进入发动机的流路,所述第三级有机朗肯循环的回路为第三级循环工质经增压后通过第三级循环预热器换热再由所述烟气余热利用模块排出的烟气和碳捕集侧的co2加热,并进行膨胀做功后通过所述第三级循环冷凝器换热再重新增压的回路,所述碳捕集侧包括由所述烟气余热利用模块排出的烟气经过第三级循环预热器换热的第三级循环工质加热然后分为两股的流路,所述空气分离模块排出的氧气经所述第三级有机朗肯循环加热后与一股流路的co2混合进入发送机,另一股流路的co2被所述空气分离模块排出的氧气、废氮及废氩共同冷却液化捕集。

10.进一步地,所述空气分离模块包括依次连接的空气预冷器、第一级冷却器、第一级压缩机、第二级冷却器、第二级压缩机、第三级冷却器、第一级精馏塔和第二级精馏塔,所述第一级精馏塔的上塔连接至所述第二级冷却器的冷源输入端,所述第二级冷却器的冷源输出端连接至所述第一级冷却器的冷源输入端,所述第一级冷却器的冷源输出端接入所述空气预冷器的冷源输入端,所述第一级精馏塔的下塔连接至所述第二级精馏塔,所述第二级精馏塔的上塔连接至所述空气预冷器的冷源输入端,所述第二级精馏塔的下塔连接至所述第三级冷却器的冷源输入端。

11.进一步地,所述空气分离模块包括废氮膨胀机,所述第一级冷却器的冷源输出端连接至所述废氮膨胀机的入口,所述废氮膨胀机的出口连接至所述空气预冷器的冷源输入端。

12.进一步地,所述第一级跨临界朗肯循环的回路包括第一级烟气换热器、第一级循环膨胀机、第一级循环回热器、第二级循环预热器、第一级循环海水冷却器、第一级循环工质泵,所述第一级烟气换热器的冷源输出端和所述第一级循环回热器的热源输入端之间连接所述第一级循环膨胀机,所述第一级循环回热器的热源输出端与所述第二级循环预热器的第一热源输入端相连,所述第二级循环预热器的第一热源输出端依次连接所述第一级循环海水冷却器和所述第一级循环工质泵,所述第一级循环工质泵的出口连接所述第一级循环回热器的第二冷源输入端,所述第一级循环回热器的第二冷源输出端连接所述第一级烟气换热器的冷源输入端;所述第二级有机朗肯循环的回路包括第二级循环膨胀机、第二级循环回热器、第二级循环海水冷却器、第二级循环工质泵、所述第二级循环预热器和所述第一级循环回热器,所述第一级循环回热器的第一冷源输出端和所述第二级循环回热器的热源输入端之间连接所述第二级循环膨胀机,所述第二级循环回热器的热源输出端依次连接所述第二级循环海水冷却器和所述第二级循环工质泵,所述第二级循环工质泵的出口连接所述第二级循环回热器的冷源输入端,所述第二级循环回热器的冷源输出端连接所述第二级循环预热器的冷源输入端,所述第二级循环预热器的冷源输出端连接所述第一级循环回

热器的第一冷源输入端,所述第二级循环预热器的第二热源输入端通入缸套冷却水。

13.进一步地,所述第三级有机朗肯循环回路包括第三级循环膨胀机、第三级循环冷凝器、第三级循环工质泵、第三级循环预热器、第二级烟气换热器,所述第二级烟气换热器的冷源输出端与所述第三级循环冷凝器的热源输入端之间连接所述第三级循环膨胀机,所述第三级循环冷凝器的热源输出端连接所述第三级循环工质泵,所述第三级循环工质泵的出口连接所述第三级循环预热器的第二冷源输入端,所述第三级循环预热器的第二冷源输出端连接第二级烟气换热器的冷源输入端,所述空气分离模块排出的氧气连接至所述第三级循环冷凝器的第二冷源输入端,所述第三级循环冷凝器的第二冷源输出端连接所述第三级循环预热器的第一冷源输入端,所述第三级循环预热器的第一冷源输出端排出的氧气送入发动机,流入所述低温碳捕集模块的废氮及废氩连接至所述第三级循环预热器的第三冷源输入端,所述第三级循环预热器的第三冷源输出端排出废氮及废氩。

14.进一步地,所述碳捕集侧包括依次连接的烟气预冷器、分离器、第三压缩机、所述第二级烟气换热器、所述第三级循环预热器、lco2储罐,所述另一股流路的co2连接至所述烟气预冷器的热源输入端,所述烟气预冷器的热源输出端连接所述分离器,所述分离器的气体出口连接所述第三压缩机,所述第三压缩机出口连接所述第二级烟气换热器的第一热源输入端,所述第二级烟气换热器的第一热源输出端连接所述第三级循环预热器的热源输入端,所述第三级循环预热器的热源输出端连接所述lco2储罐,所述第三级循环预热器的第三冷源输出端连接烟气预冷器的冷源输入端,所述烟气预冷器的冷源输出端排出废氮及废氩。

15.进一步地,所述第一级跨临界朗肯循环中的第一级循环工质的温度区间为27~255℃,所述第二级有机朗肯循环中的第二级循环工质的温度区间为25~130℃,所述第三级有机朗肯循环中的第三级循环工质的温度区间为-110~155℃。

16.进一步地,所述第一级循环工质为co2,所述第二级循环工质为r600,所述第三级循环工质为r1150。

17.本发明与现有技术相比的优点在于:

18.1、针对船舶应用场景改造传统空气分离流程,将分离的废气冷能再利用,通过逐级冷却增压、两级精馏的方法制备出低成本、高纯度的氧气,得到的高纯度氧气与天然气和循环co2进入发动机燃烧,天然气在纯氧中燃烧反应需要混合一定量的co2以满足气缸充气量要求并降低燃烧温度,该过程产物仅为co2、h2o和少量氩气。本发明系统不需要通过物理吸附等方法将co2从烟气中分离。而lng动力船lng进气量有限,其冷能不足以将烟气全部捕集,为此仅将燃烧生成的co2捕集,另一部分作为循环co2继续参与燃烧过程,解决了co2难以从烟气中完全分离和空气进气燃烧易生成氮氧化物的问题。

19.2、将跨临界朗肯循环和有机朗肯循环构建成两级级联形式充分回收烟气的余热,同时配合高温缸套冷却水进一步提高系统发电效率,改善了传统蒸汽动力循环体积庞大、效率不高的弊端。

20.3、利用lng汽化冷能和低温氧气的冷能对燃烧时产生的co2进行碳捕集,避免冷能浪费的同时实现了船舶零碳排放,达到了节能减排的目的。

附图说明

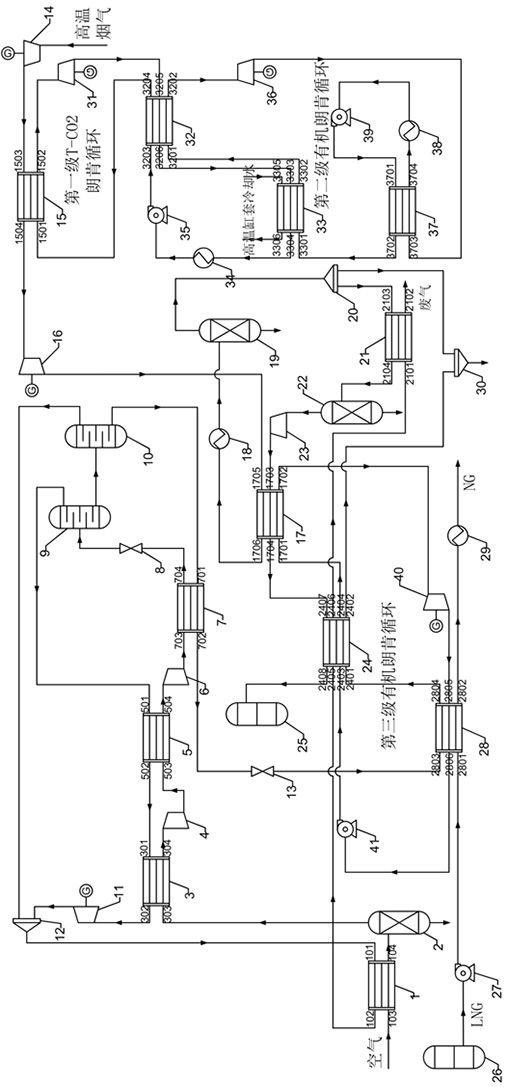

21.图1为本发明实施例的带碳捕集功能的lng动力船余热和冷能综合利用系统的结构示意图。

具体实施方式

22.下面结合实施例对本发明作进一步说明,但不作为对本发明的限定。

23.请结合图1所示,本发明实施例涉及的带碳捕集功能的lng动力船余热和冷能综合利用系统,包括空气分离模块、烟气余热利用模块和低温碳捕集模块。

24.空气分离模块,包括依次通过管道连接的空气预冷器1、分离器2、第一级冷却器3、第一级压缩机4、第二级冷却器5、第二级压缩机6、第三级冷却器7、空气节流阀8、第一级精馏塔9、第二级精馏塔10。其中,空气连接空气预冷器的热源输入端103,空气预冷器的热源输出端104连接分离器2,分离器2的气体出口连接第一级冷却器3的热源输入端303;第一级冷却器3的热源输出端304和第二级冷却器5的热源输入端503之间连接第一级压缩机4,第二级冷却器5的热源输出端504和第三级冷却器7热源输入端703之间连接第二级压缩机6;第三级冷却器7的热源输出端704连接空气节流阀8,空气节流阀8的另一端连接第一级精馏塔9;第一级精馏塔9的上塔连接第二级冷却器5的冷源输入端501,下塔连接第二级精馏塔10;第二级冷却器5的冷源输出端502与第一级冷却器3的冷源输入端301相连,第一级冷却器3的冷源输出端302与废氮膨胀机11相连;废氮废氩集流器12的废氮输入端与废氮膨胀机11相连,废氩输入端与第二级精馏塔10的上塔相连,废氮废氩混合后进入空气预冷器1的冷源输入端101;第二级精馏塔10的下塔连接第三级冷却器7的冷源输入端701,第三级冷却器7的冷源输出端702连接氧气节流阀13的一端。

25.烟气余热利用模块,包括烟气侧和两级级联朗肯循环回路。烟气侧,包括第一级烟气膨胀机14、第一级烟气换热器15、第二级烟气膨胀机16、第二级烟气换热器17、第三级海水冷却器18、分离器19、烟气分流器20。第一级烟气膨胀机14的出口连接第一级烟气换热器的热源输入端1503,第一级烟气换热器的热源输出端1504和第二级烟气换热器17的第二热源输入1705之间连接第二级烟气膨胀机16,第二级烟气换热器17的第二热源输出端1706连接第三海水冷却器18,第三海水冷却器18的另一端连接分离器19,分离器19的气体出口连接烟气分流器20。两级级联朗肯循环回路包括第一级跨临界co2朗肯循环回路和第二级有机朗肯循环回路。第一级跨临界co2朗肯循环回路包括依次通过管道连接形成闭合回路的第一级循环膨胀机31、第一级循环回热器32、第二级循环预热器33、第一级循环海水冷却器34、第一级循环工质泵35、第一级烟气换热器15。其中,第一级烟气换热器15的冷源输出端1502和第一级循环回热器32的热源输入端3205之间连接第一级循环膨胀机31,第一级循环回热器32的热源输出端3206与第二级循环预热器33的第一热源输入端3303相连,第二级循环预热器33的第一热源输出端3304相连第一级循环海水冷却器34,第一级循环海水冷却器34的另一端连接第一级循环工质泵35,第一级循环工质泵35的出口连接第一级循环回热器32的第二冷源输入端3203,第一级循环回热器32的第二冷源输出端3204连接第一级烟气换热器15的冷源输入端1501。第二级有机朗肯循环回路包括依次通过管道连接形成闭合回路的第二级循环膨胀机36、第二级循环回热器37、第二级循环海水冷却器38、第二级循环工质泵39、第二级循环预热器33、第一级循环回热器32。其中,第一级循环回热器32的第一冷源

输出端3202和第二级循环回热器37的热源输入端3703之间连接第二级循环膨胀机36,第二级循环回热器37的热源输出端3704连接第二级循环海水冷却器38,第二级循环海水冷却器38的另一端连接第二级循环工质泵39,第二级循环工质泵39的出口连接第二级循环回热器的冷源输入端3701,第二级循环回热器的冷源输出端3702连接第二级循环预热器的冷源输入端3301,第二级循环预热器的冷源输出端3302连接第一级循环回热器的第一冷源输入端3201。另外,第二级循环预热器33的第二热源输入端3305通入的是高温缸套冷却水,通过第二级循环预热器33的第二热源输出端3306排出,为第二级有机朗肯循环提供热量。

26.低温碳捕集模块包括lng蒸发侧、第三级有机朗肯循环和碳捕集侧。lng蒸发侧,包括依次通过管道连接的lng储罐26、lng增压泵27、第三级循环冷凝器28、海水调温器29。其中,lng增压泵27的出口连接第三级循环冷凝器28的第一冷源输入端2801,第三级循环冷凝器28的第一冷源输出端2802连接海水调温器29,经海水调温后的ng送至发动机。第三级有机朗肯循环回路包括依次通过管道连接形成闭合回路的第三级循环膨胀机40、第三级循环冷凝器28、第三级循环工质泵41、第三级循环预热器24、第二级烟气换热器17。其中,第二级烟气换热器17的冷源输出端1702与第三级循环冷凝器28的热源输入端2805之间连接第三级循环膨胀机40,第三级循环冷凝器28的热源输出端2806连接第三级循环工质泵41,第三级循环工质泵41的出口连接第三级循环预热器24的第二冷源输入端2403,第三级循环预热器24的第二冷源输出端2404连接第二级烟气换热器的冷源输入端1701。碳捕集侧,包括依次通过管道连接的烟气预冷器21、分离器22、第三压缩机23、第二级烟气换热器17、第三级循环预热器24、lco2储罐。其中,经烟气分流器20分离出需要碳捕集的烟气通过管路连接烟气预冷器21的热源输入端2103,烟气预冷器21的热源输出端2104连接分离器22,分离器22的气体出口连接第三压缩机23,第三压缩机23出口连接第二级烟气换热器17的第一热源输入端1703,第二级烟气换热器17的第一热源输出端1704连接第三级循环预热器24的热源输入端2407,第三级循环预热器24的热源输出端2408连接lco2储罐25。另外,低温碳捕集过程还包括废氮废氩冷能再利用流程和低温氧气冷能再利用流程,其中废氮废氩冷能再利用流程包括依次通过管道连接的空气预冷器的冷源输出端102、第三级循环预热器的第三冷源输入端2405、第三级循环预热器的第三冷源输出端2406、烟气预冷器21的冷源输入端2101、烟气预冷器21的冷源输出端2102;低温氧气冷能再利用流程包括依次通过管道连接的氧气节流阀13出口、第三级循环冷凝器28的第二冷源输入端2803、第三级循环冷凝器28的第二冷源输出端2804、第三级循环预热器24的第一冷源输入端2401、第三级循环预热器24的第一冷源输出端2402,至此与烟气分流器20分流出的部分循环co2进入集流器30混合后送至发动机。

27.结合25000吨lng化学品动力船,进一步说明本实施例带碳捕集功能的lng动力船主机余热和lng汽化冷能综合利用系统中各部分的工作过程。lng储罐中的lng组分为甲烷95%,乙烷3%,丙烷2%。空气通入系统前做过滤除尘处理,其组分为氮气78.1%、氧气20.9%、氩气0.94%、二氧化碳0.03%、水蒸气0.03%。通入发动机的氧气(非纯氧)组分为氧气98.35%、氩气1.65%。由于本实例通入的氧气不是纯氧,为实现系统零碳排放,循环co2组分调整为二氧化碳94.58%、氩气2.55%、水蒸气2.87%。

28.流程参数说明:

29.空气分离流程:空气(25℃,110kpa,13510kg/h)在空气预冷器1中与废氮废氩的混

合气(-141.2℃,110kpa)换热,温度降至-58℃通过分离器2分离出水,接着在第一级冷却器3中与第二级冷却器5出来的废氮(-175.9℃,623kpa,液相分率0.1375)换热降温至-162℃。低温空气经第一级压缩机4一次增压至700kpa(-54.42℃),接着在第二级冷却器5中与第一级精馏塔9分离出的废氮(-176.1℃,623kpa,液相分率1)换热降温至-162℃。进一步在第二级压缩机6中二次增压至1600kpa(-121.4℃),随后与第二级精馏塔10分离出的液氧(-182.7℃,112kpa)在第三级冷却器7中换热降温至-157℃,再经过空气节流阀8,空气压力降至1200kpa,温度降为-162℃。从空气节流阀8出来的空气(液相分率0.0177)流经第一级精馏塔9进行分离,底部流出液氧(625kpa,-161.7℃,o2摩尔分率0.9554),顶部流出的废氮(623kpa,液相分率1,-176.1℃)进入第二级冷却器5作为冷源换热,温度升高至-175.9℃(液相分率0.1375),再进入第一级冷却器3作为冷源换热,温度升高至-74.93℃,随后通过废氮膨胀机11做功。做功后的废氮(110kpa,-139.3℃)与第二级精馏塔10上塔出来的废氩(110kpa,-192℃)通过废氮废氩集流器12混合后在空气预冷器1中与初始空气换热温度升-35.89℃。第一级精馏塔9分离出的液氧进入第二级精馏塔10进一步提纯,顶部流出废氩,底部流出纯化后的液氧(112kpa,-182.7℃,o2摩尔分率0.9835,液相分率1),随后液氧进入第三级冷却器7作为冷源换热,温度升高至-180℃(液相分率0.0016),再经过氧气节流阀13降压至110kpa(-180℃)。

30.烟气流程:高温烟气(376℃,500kpa,48020kg/h)通过第一级烟气膨胀机14做功(此处涡轮出口压力限制150kpa以上),一次做功后的烟气(150kpa,271.5℃)在第一级烟气换热器15中与烟气余热利用流程中两级级联朗肯循环中的第一级跨临界co2朗肯循环的第一级循环工质co2(70℃)换热,换热后的烟气(150kpa,75℃)经第二级烟气膨胀机16做功。二次做功后的烟气(110kpa,57.91℃)在第二级烟气换热器17中与第三级有机朗肯循环的第三级循环工质r1150(-13.14℃)换热降温至53.31℃。随后低温烟气通过第三海水冷却器18冷却至25℃。25℃的烟气通过分离器19分离出大部分水后再经烟气分流器20分为两股,一股作为循环co2与第三级循环预热器24出来的氧气混合后送至发动机,另一股对其进行碳捕集。

31.碳捕集流程:从烟气分流器20分离出的捕集烟气(2095kg/h,110kpa,25℃)在烟气预冷器21中与从第三级循环预热器中出来的废氮废氩混合气(-22℃)换热降温至-10℃。随后捕集烟气经分离器22分离出水,再通过第三压缩机23加压至1790kpa(265.8℃),其后捕集烟气在第二级烟气换热器17中与第三级循环预热器24出来的第三级循环工质r1150(-13.41℃)换热降温至75℃。最后在第三级循环预热器24中与第三级循环冷凝器28出来的氧气(-94.75℃)、空气预冷器1出来的废氮废氩混合气(-35.89℃)和经第三级循环工质泵41增压后的第三级循环工质r1150(-106.1℃)换热液化,以-40℃、1790kpa液化完成捕集送入lco2储罐25。另外,从空气预冷器1出来的废氮废氩混合气第三级循环预热器24中作为冷源换热升温至-22℃,接着在烟气预冷器21中与捕集烟气(25℃)换热升温至-10.69℃后排出;从氧气节流阀13出来的低温氧气(-180℃)在第三级循环冷凝器28中作为冷源换热升温至-94.75℃,再在第三级循环预热器24中作为冷源换热升温至-22℃,最后与烟气分流器20分流出来的循环co2通过集流器30混合,送至发动机。

32.lng流程:lng(734.8kg/h,600kpa,-162℃)自lng储罐26中出,经lng增压泵27加压至655kpa(-162℃),其后在第三级循环冷凝器28中与经第三级循环膨胀机40做功后的第三

级循环工质r1150(5.058℃)和经氧气节流阀13出来的低温氧气(-180℃)换热至0℃,此时lng可利用冷较少,直接通过海水调温器29调温至15℃送至发动机。

33.第一级跨临界co2朗肯循环:经第一级循环膨胀机31做功后的乏汽(co2,152.3℃,6750kpa,30800kg/h)在第一级循环回热器32中与经第一级循环工质泵35增压后的第一级循环工质(20000kpa,61.7℃)和从第二级循环预热器33出来的第二级有机朗肯循环的第二级循环工质(r600,77.99℃)换热,降温至68℃。接着进入第二级循环预热器33与从第二级循环回热器37出来的第二级循环工质(55℃)换热降温至63℃后通过第一级循环海水冷却器35冷却至27℃,再经第一级循环工质泵35增压至20000kpa(61.7℃),随后进入第一级循环回热器32中作为冷源换热升温至70℃,最后在第一级烟气换热器15中与经第一级烟气膨胀机14做功后的烟气(271.5℃)换热升温至250.4℃,经第一级循环膨胀机31做功,完成一个循环。

34.第二级有机朗肯循环:经第二级循环膨胀机36做功后的乏汽(r600,83.66℃,250kpa,6700kg/h)进入第二级循环回热器37换热降温至44.73℃,接着通过第二级海水冷却器38冷却至25℃,再经第二级循环工质泵39增压至1250kpa(25.74℃),随后经过第二级循环回热器37预热升温至55℃,再在第二级循环预热器33中与高温缸套水(95℃)和第一级循环工质(68℃)换热升温至78℃,进一步在第一级循环回热器32中与第一级跨临界co2朗肯循环中的乏汽co2(155.6℃)换热升温至125.2℃,最后经第二级循环膨胀机36做功,完成一个循环。

35.第三级有机朗肯循环:经第三级循环膨胀机40做功后的乏汽(r1150,5.058℃,140kpa,1340kg/h)在第三级循环冷凝器28中与lng(-162℃,655kpa)和氧气(-180℃)换热降温至-108℃,其后经第三级循环工质泵41增压至3000kpa(-106.1℃),接着在第三级循环预热器24中与捕集烟气(75℃)换热升温至-13.4℃,再在第二级烟气换热器17中与捕集烟气(265.8℃)和烟气(57.91℃)换热升温至150℃,最后通过第三级循环膨胀机40做功,完成一个循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1