油风共用动力装置及单动力源油风冷却器的制作方法

1.本发明涉及风力发电机冷却系统领域,更具体的说涉及油风共用动力装置及单动力源油风冷却器。

背景技术:

2.目前市场上风力发电的容量越做越大,对冷却器的空间要求越来越高,怎样做到有限空间里能够有效控制变压器温度是个难题。现有常规的冷却器风机和油泵是单独分开控制,需要两个独立的电机带动,整体结构体积比较大,在一些特殊场合没有办法满足空间要求。因此,设计一种油风共用动力装置能够很好的解决冷却器占用空间的问题,但是新的问题随之而来,风冷装置在电机低转速的工作状态下没法起到冷却作用,反而会对电机带来一定的负载,消耗更多能量,增加电机发热量,起到相反的作用。

技术实现要素:

3.针对现有技术的不足之处本发明提供一种油风共用动力装置,以及安装该油风共用动力装置的单动力源油风冷却器。本发明的油风共用动力装置采用一个电机同时驱动油冷装置和风冷装置,能够大大减小冷却系统的体积,提高空间利用率,并且在风机叶轮一端输出轴设计连接组件,使得输出轴和风机叶轮之间为可变连接方式:当输出轴转速较低时,输出轴在风机叶轮一端空转,不会带动风机叶轮旋转,从而达到节能的效果;在油冷效果无法满足冷却需求时,电机增加转速,输出轴达到一定转速时,和风机叶轮内孔之间形成硬连接,从而带动风机叶轮旋转,油冷和风冷同时进行,保证冷却效果。

4.本发明的具体技术方案如下,油风共用动力装置,包括电机以及位于所述电机输出轴两端的油冷装置和风冷装置;所述油冷装置包括油泵泵体以及位于所述油泵泵体内的油泵叶轮;所述风冷装置包括风机蜗壳以及位于所述风机蜗壳内的风机叶轮;所述输出轴两端分别与所述油泵叶轮和所述风机叶轮连接。

5.由此,所述电机同时驱动所述油冷装置和所述风冷装置,能够大大减小冷却系统的体积,提高空间利用率。

6.作为本发明的优选,所述输出轴在所述风机叶轮一端端面开设有连接孔,所述连接孔内安装有连接组件。

7.由此,所述风机叶轮在转速较低时风冷效果可以忽略不记,而所述输出轴带动所述风机叶轮的扭矩反而会消耗所述电机的能量损耗,因此所述连接组件和所述风机叶轮之间采用可变连接方式;当所述输出轴转速较低时,所述输出轴在所述风机叶轮一端空转,不会带动所述风机叶轮旋转,从而达到节能的效果;在油冷效果无法满足冷却需求时,所述电机增加转速,所述输出轴达到一定转速时,和所述风机叶轮内孔之间形成硬连接,从而带动所述风机叶轮旋转,油冷和风冷同时进行,保证冷却效果。

8.作为本发明的优选,所述输出轴在所述风机叶轮一端外圆处安装有轴承,所述风机叶轮内孔和所述轴承配合,所述连接孔孔口安装有螺栓组件,所述螺栓组件对所述轴承

限位紧固。

9.由此,在所述电机转速较低时,所述输出轴和所述风机叶轮之间安装所述轴承能够减小转动的阻力。

10.作为本发明的优选,所述输出轴外圆开设有滑槽,所述滑槽和所述连接孔贯通;所述连接组件包括离合滑片、阻力挡环和弹簧,所述离合滑片配合安装于所述滑槽内。

11.由此,所述离合滑片在所述滑槽内能够沿所述输出轴径向滑动,在所述输出轴转速较低时,所述离合滑片位于接近所述输出轴轴心处,在所述输出轴转速增加时,所述离合滑片在离心力作用下向远离所述输出轴轴心方向移动,直到所述离合滑片外侧穿出所述滑槽和所述风机叶轮内孔接触形成硬连接。

12.作为本发明的优选,所述滑槽和所述离合滑片在所述输出轴圆周方向至少设有两组,且呈圆周阵列分布。

13.由此,所述输出轴对所述风机叶轮的作用力更加平衡,使所述风机叶轮转动更加平稳。

14.作为本发明的优选,所述离合滑片在所述滑槽内端一侧设有挡环卡口,所述阻力挡环与所述连接孔间隙配合,且在所述离合滑片一端设有与所述挡环卡口配合的阻挡锥面槽。

15.由此,所述阻挡锥面槽为外圆周向内方向内凹倾斜的斜面,所述挡环卡口具备内嵌于所述阻挡锥面槽内的相同斜角,所述离合滑片向外的滑动受所述阻挡锥面槽的限位阻挡。

16.作为本发明的优选,所述弹簧安装于所述阻力挡环与所述阻挡锥面槽相反一端。

17.由此,所述弹簧对所述阻力挡环施加朝向所述离合滑片方向的推力

,

所述离合滑片向外的滑动需要克服所述阻力挡环的推力

,

当所述输出轴转动对所述离合滑片提供的离心力沿轴向的分力大于所述阻力挡环的推力时,所述离合滑片便会向外滑动,直到和所述风机叶轮内孔接触连接;所述风机叶轮开始工作所需的转速和所述弹簧的弹力成正相关,可以根据所述风机叶轮工作转速需要选择不同弹力大小的弹簧。

18.作为本发明的优选,所述螺栓组件包括螺栓、弹垫和垫片,所述垫片外圆阻挡于所述轴承内圈外侧,所述弹垫安装于所述螺栓和所述垫片之间,所述螺栓内端和所述弹簧外端相抵限位。

19.由此,所述垫片用于对外部的所述轴承以及所述风机叶轮进行限位,所述螺栓用于对所述连接组件进行限位,所述弹垫用于对所述螺栓进行防松,只需锁紧所述螺栓便可对所有零件进行紧固,结构简单、拆装方便。

20.作为本发明的优选,所述离合滑片外侧面设有防滑外卡齿,所述风机叶轮内孔与所述离合滑片相对的圆周处设有防滑内卡齿,所述防滑外卡齿和所述防滑内卡齿相匹配。

21.由此,通过所述防滑外卡齿和所述防滑内卡齿能够使所述离合滑片和所述风机叶轮内孔接触时增强摩擦力,从而容易带动所述风机叶轮转动。

22.单动力源油风冷却器,所述单动力源油风冷却器采用油风共用动力装置;工作时,电机同时驱动油泵叶轮和风机叶轮,油泵叶轮转动使油液循环流动,油液在冷却器中与风机叶轮吹入的空气进行热交换,实现冷却。

23.由此,所述单动力源油风冷却器结构紧凑、空间利用率高,并且节能减排、冷却效

率高。

24.综上所述,本发明具有以下有益效果:

25.本发明的油风共用动力装置采用一个电机同时驱动油冷装置和风冷装置,能够大大减小冷却系统的体积,提高空间利用率,并且在风机叶轮一端输出轴设计连接组件,使得输出轴和风机叶轮之间为可变连接方式:当输出轴转速较低时,输出轴在风机叶轮一端空转,不会带动风机叶轮旋转,从而达到节能的效果;在油冷效果无法满足冷却需求时,电机增加转速,输出轴达到一定转速时,和风机叶轮内孔之间形成硬连接,从而带动风机叶轮旋转,油冷和风冷同时进行,保证冷却效果。

附图说明

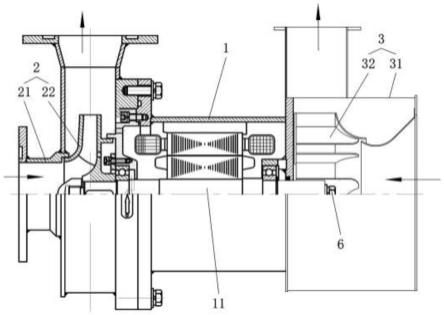

26.图1为本发明油风共用动力装置的结构示意图;

27.图2为本发明油风共用动力装置风机叶轮不工作状态的连接示意图;

28.图3为附图2中的剖视图;

29.图4为本发明油风共用动力装置风机叶轮工作状态的连接示意图;

30.图5为附图4中的剖视图;

31.图中,1-电机、11-输出轴、111-连接孔、112-滑槽、2-油冷装置、21-油泵泵体、22-油泵叶轮、3-风冷装置、31-风机蜗壳、32-风机叶轮、321-防滑内卡齿、4-连接组件、41-离合滑片、411-挡环卡口、412-防滑外卡齿、42-阻力挡环、421-阻挡锥面槽、43-弹簧、5-轴承、6-螺栓组件、61-螺栓、62-弹垫、63-垫片。

具体实施方式

32.下面将结合附图,通过具体实施例对本发明作进一步说明。

33.如图1、图2、图3、图4、图5,油风共用动力装置,包括电机1以及位于电机1输出轴11两端的油冷装置2和风冷装置3;油冷装置2包括油泵泵体21以及位于油泵泵体21内的油泵叶轮22;风冷装置3包括风机蜗壳31以及位于风机蜗壳31内的风机叶轮32;输出轴11两端分别与油泵叶轮22和风机叶轮32连接。

34.由此,电机1同时驱动油冷装置2和风冷装置3,能够大大减小冷却系统的体积,提高空间利用率。

35.如图1、图2、图4,输出轴11在风机叶轮32一端端面开设有连接孔111,连接孔111内安装有连接组件4。

36.由此,风机叶轮32在转速较低时风冷效果可以忽略不记,而输出轴11带动风机叶轮32的扭矩反而会消耗电机1的能量损耗,因此连接组件4和风机叶轮32之间采用可变连接方式;当输出轴11转速较低时,输出轴11在风机叶轮32一端空转,不会带动风机叶轮32旋转,从而达到节能的效果;在油冷效果无法满足冷却需求时,电机1增加转速,输出轴11达到一定转速时,和风机叶轮32内孔之间形成硬连接,从而带动风机叶轮32旋转,油冷和风冷同时进行,保证冷却效果。

37.如图1、图2、图4,输出轴11在风机叶轮32一端外圆处安装有轴承5,风机叶轮32内孔和轴承5配合,连接孔111孔口安装有螺栓组件6,螺栓组件6对轴承5限位紧固。

38.由此,在电机1转速较低时,输出轴11和风机叶轮32之间安装轴承5能够减小转动

的阻力。

39.如图2、图3、图4、图5,输出轴11外圆开设有滑槽112,滑槽112和连接孔111贯通;连接组件4包括离合滑片41、阻力挡环42和弹簧43,离合滑片41配合安装于滑槽112内。

40.由此,离合滑片41在滑槽112内能够沿输出轴11径向滑动,在输出轴11转速较低时,离合滑片41位于接近输出轴11轴心处,在输出轴11转速增加时,离合滑片41在离心力作用下向远离输出轴11轴心方向移动,直到离合滑片41外侧穿出滑槽112和风机叶轮32内孔接触形成硬连接。

41.如图2、图3、图4、图5,滑槽112和离合滑片41在输出轴11圆周方向至少设有两组,且呈圆周阵列分布。

42.由此,输出轴11对风机叶轮32的作用力更加平衡,使风机叶轮32转动更加平稳。

43.如图2、图4,离合滑片41在滑槽112内端一侧设有挡环卡口411,阻力挡环42与连接孔111间隙配合,且在离合滑片41一端设有与挡环卡口411配合的阻挡锥面槽421。

44.由此,阻挡锥面槽421为外圆周向内方向内凹倾斜的斜面,挡环卡口411具备内嵌于阻挡锥面槽421内的相同斜角,离合滑片41向外的滑动受阻挡锥面槽421的限位阻挡。

45.如图2、图4,弹簧43安装于阻力挡环42与阻挡锥面槽421相反一端。

46.由此,弹簧43对阻力挡环42施加朝向离合滑片41方向的推力,离合滑片41向外的滑动需要克服阻力挡环42的推力,当输出轴11转动对离合滑片41提供的离心力沿轴向的分力大于阻力挡环42的推力时,离合滑片41便会向外滑动,直到和风机叶轮32内孔接触连接;风机叶轮32开始工作所需的转速和弹簧43的弹力成正相关,可以根据风机叶轮32工作转速需要选择不同弹力大小的弹簧43。

47.如图2、图4,螺栓组件6包括螺栓61、弹垫62和垫片63,垫片63外圆阻挡于轴承5内圈外侧,弹垫62安装于螺栓61和垫片63之间,螺栓61内端和弹簧43外端相抵限位。

48.由此,垫片63用于对外部的轴承5以及风机叶轮32进行限位,螺栓61用于对连接组件4进行限位,弹垫62用于对螺栓61进行防松,只需锁紧螺栓61便可对所有零件进行紧固,结构简单、拆装方便。

49.如图2、图3、图4、图5,离合滑片41外侧面设有防滑外卡齿412,风机叶轮32内孔与离合滑片41相对的圆周处设有防滑内卡齿321,防滑外卡齿412和防滑内卡齿321相匹配。

50.由此,通过防滑外卡齿412和防滑内卡齿321能够使离合滑片41和风机叶轮32内孔接触时增强摩擦力,从而容易带动风机叶轮32转动。

51.单动力源油风冷却器,单动力源油风冷却器采用油风共用动力装置;工作时,电机1同时驱动油泵叶轮22和风机叶轮32,油泵叶轮22转动使油液循环流动,油液在冷却器中与风机叶轮32吹入的空气进行热交换,实现冷却。

52.由此,单动力源油风冷却器结构紧凑、空间利用率高,并且节能减排、冷却效率高。

53.上面所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1