一种超临界二氧化碳和蒸汽双工质循环的火力发电系统的制作方法

1.本发明涉及发电系统,具体涉及一种超临界二氧化碳和蒸汽双工质循环的火力发电系统。

背景技术:

2.以蒸汽朗肯循环为基础的传统火力发电系统成熟稳定,锅炉对燃料燃烧释放热量利用率高,但在现有参数和材料技术水平下受到朗肯循环构型限制,蒸汽发电效率很难进一步突破。以超临界二氧化碳为工质的新型动力循环由于工质物性与循环特性匹配好,在保持与蒸汽循环同等工质参数下能够实现更高的发电效率,但存在锅炉余热利用难、燃料燃烧释放热量利用率低等问题。

3.综上,上述系统单独投用作为发电系统,存在能源利用效率低,燃料燃烧产生热量不能得到有效利用的不足。

技术实现要素:

4.本发明是为克服现有技术不足,提供一种超临界二氧化碳和蒸汽双工质循环的火力发电系统。

5.一种超临界二氧化碳和蒸汽双工质循环的火力发电系统,包含蒸汽发电系统和锅炉,还包含超临界二氧化碳发电系统;蒸汽发电系统的高压加热器的出水口与锅炉的省煤器入口相连,锅炉的过热器的出口与蒸汽发电系统的汽轮机高压缸入口相连;锅炉的末级过热器的一次气出口与超临界二氧化碳发电系统的高压透平的入口相连,锅炉的末级再热器的二次气出口与超临界二氧化碳发电系统的低压透平的入口相连,锅炉的低温再热器的二次气进口与高压透平的一次气出口相连,超临界二氧化碳的高温回热器的给气出口与锅炉的低温过热器的进气口相连。

6.本发明相比现有技术的有益效果是:

7.本发明建立的超临界二氧化碳和蒸汽双工质循环发电系统共用一台锅炉作为热源,适用于双工质循环的锅炉设计上同时布置水工质和超临界二氧化碳受热面,两种工质加热到额定参数后进入各自发电系统发电。本发明能够实现燃料燃烧产生热量的梯级利用,利用两个循环各自特点进一步提高能源利用效率。该系统既可以新建也可以从节约设备投资的角度,利用已有机组的设备设施改造,直接节省水处理设备和汽轮发电机组设备投资。

8.下面结合附图和实施例对本发明的技术方案作进一步地说明:

附图说明

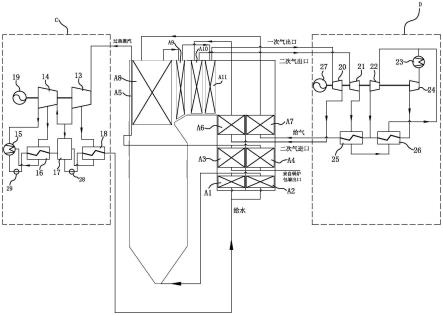

9.图1为本发明实施例1的火力发电系统示意图;

10.图2为本发明实施例2的火力发电系统示意图。

具体实施方式

11.具体实施方式一:结合图1-图2说明,本实施方式的一种超临界二氧化碳和蒸汽双工质循环的火力发电系统,包含蒸汽发电系统c和锅炉e,还包含超临界二氧化碳发电系统d;蒸汽发电系统c的高压加热器18的出水口与锅炉e的省煤器入口相连,锅炉的过热器的出口与蒸汽发电系统的汽轮机高压缸13入口相连;锅炉e的末级过热器的一次气出口与超临界二氧化碳发电系统d的高压透平20的入口相连,锅炉e的末级再热器的二次气出口与超临界二氧化碳发电系统d的低压透平21的入口相连,锅炉e的低温再热器的二次气进口与高压透平20的一次气出口相连,超临界二氧化碳发电系统d的高温回热器25的给气出口与锅炉e的低温过热器的进气口相连。

12.进一步地,如图1-图2所示,所述超临界二氧化碳发电系统d的发电机27与高压透平20相连,高压透平20与低压透平21相连,低压透平21与再压缩机22相连,再压缩机22与主压缩机24相连,主压缩机24与冷却器23相连,低压透平21与高温回热器25相连,冷却器23与低温回热器26相连。

13.本实施方式结合在高参数区超临界二氧化碳效率高而低参数区蒸汽发电效率高的特点,设计了一种超临界二氧化碳和蒸汽双工质循环发电方案,实现蒸汽发电朗肯循环和超临界二氧化碳发电布雷顿循环耦合。一方面解决了现有技术条件下大容量超临界二氧化碳锅炉设计困难,减少了锅炉对昂贵金属材料用量,同时通过选择性地在锅炉内布置超临界二氧化碳高效传热受热面,大幅降低了超临界二氧化碳加热阻力损失,提高了布雷顿循环效率。另一方面,仍然可以利用蒸汽锅炉对排烟余热进行有效的利用,弥补超临界二氧化碳发电系统中这方面的不足。

14.通常,蒸汽发电系统c的发电机c19与低压缸14相连,汽轮机低压缸14与汽轮机高压缸13相连,汽轮机高压缸13与高压加热器18相连,高压加热器18与除氧器17相连,除氧器17通过给水泵28与高压加热器18相连,除氧器17与低压加热器16相连,凝汽器15与低压加热器16相连,同时,凝汽器15通过凝结水泵29与低压加热器16相连。

15.基于上述内容,下面以实施例对本发明的技术方案做进一步地说明:

16.实施例1:超临界二氧化碳发电系统d为一次再热系统,水工质的蒸汽发电系统c为无再热系统,两个系统共用一台π型布置锅炉,如图1所示。

17.所述锅炉包含前烟道省煤器a1、后烟道省煤器a2、前烟道过热器a3、后烟道过热器a4、炉膛内墙式过热器a5、低温再热器a7、低温过热器a6、分隔屏式过热器a8、屏式过热器a9、末级再热器a10和末级过热器a11;

18.蒸汽发电系统的高压加热器18的出水口分别与锅炉的前烟道省煤器a1和后烟道省煤器a2入口相连,前烟道省煤器a1和后烟道省煤器a2的出口分别经锅炉炉膛水冷壁与前烟道过热器a3和后烟道过热器a4相连,前烟道过热器a3和后烟道过热器a4的蒸汽出口分别通过炉膛内墙式过热器a5与蒸汽发电系统的汽轮机高压缸13相连,低温再热器a6和低温过热器a7的出口分别与末级再热器a10和分隔屏式过热器a8相连,分隔屏式过热器a8与屏式过热器a9相连,屏式过热器a9与末级过热器a11相连,末级过热器a11的一次气出口与超临界二氧化碳发电系统的高压透平20的入口相连,末级再热器a10的二次气出口与超临界二氧化碳发电系统的低压透平21的入口相连,超临界二氧化碳的高温回热器25的给气出口与锅炉的低温过热器a7的进气口相连,锅炉的低温再热器a6的二次气进口与高压透平20的二

次气出口相连。

19.对于水工质流程:锅炉给水经过并联的前烟道省煤器a1和后烟道省煤器a2预热后,欠饱和水进入锅炉水冷壁进行相变并成为微过热蒸汽,此后进入并联的前烟道过热器a3和后烟道过热器a4加热成过热蒸汽,再通过炉膛内墙式过热器a5进一步提高过热度后进入汽轮机高压缸13做功,汽轮机高压缸13的缸体中间有抽气口抽出部分蒸汽进入高压加热器18壳侧加热给水,其余排气小部分汽流进入除氧器17大部分进入汽轮机低压缸14继续做功。进入汽轮机低压缸14的蒸汽在离开前有部分抽气进入低压加热器16壳侧加热凝结水,其余进入凝汽器15凝结成水。凝结水经过凝结水泵29升压后依次通过低压加热器16管侧、除氧器17,再进一步通过给水泵28升压、高压加热器18管侧升温返回锅炉。

20.对于超临界二氧化碳流程:锅炉给气经低温过热器a6进行初步加热,然后经过分隔屏式过热器a8、屏式过热器a9进一步加热,最后在末级过热器a11加热到一次气出口额定气温;一次气出口气流经过高压透平20做功,排气进入再热过程,冷再热气经过低温再热器a7进行初步加热,再通过末级再热器a10加热到所需额定二次气流温度进入低压透平21做功,低压透平21排气依次通过高温回热器25、低温回热器26加热给气后分成两股气流。一股气流直接由再压缩机22升压后并入两级回热器中间给气,另一股气流经冷却器23后进入主压缩机24升压,升压后的给气经过两级回热器升温后返回锅炉。

21.实施例2:超临界二氧化碳发电系统d为一次再热系统,水工质的蒸汽发电系统c为无再热系统,两个系统共用一台塔式布置锅炉,如附图2所示。

22.所述锅炉包含二级过热器b1、末级再热器b2、末级过热器b3、低温过热器b4、低温再热器b5、前烟道过热器b6、后烟道过热器b7、前烟道省煤器b8和后烟道省煤器b9;

23.二级过热器b1的出口与末级过热器b3的进口相连,低温过热器b4的出口与二级过热器b1的入口相连,末级再热器b2的进口与低温再热器b5的出口相连,前烟道过热器b6和后烟道过热器b7的出口分别与蒸汽发电系统的汽轮机高压缸13入口相连,蒸汽发电系统的高压加热器18的出水口分别与锅炉的前烟道省煤器b8和后烟道省煤器b9的入口相连,前烟道省煤器b8和后烟道省煤器b9的出口与锅炉炉膛冷水壁相连,超临界二氧化碳的高温回热器25的给气出口与锅炉的低温过热器b4的进气口相连,末级过热器b3的一次气出口与超临界二氧化碳发电系统的高压透平20的入口相连,末级再热器b2的二次气出口与超临界二氧化碳发电系统的低压透平21的入口相连,锅炉的低温再热器b5的二次气进口与高压透平20的二次气出口相连。

24.对于水工质流程:锅炉给水经过并联的前烟道省煤器b8和后烟道省煤器b9预热后,欠饱和水进入锅炉水冷壁进行相变并成为微过热蒸汽,此后进入并联的前烟道过热器b6和后烟道过热器b7加热成过热蒸汽对外输出到汽轮机高压缸13,汽轮机高压缸13缸体中间有抽气口抽出部分蒸汽进入高压加热器18壳侧加热给水,其余排气小部分汽流进入除氧器17大部分进入汽轮机低压缸14继续做功,进入汽轮机低压缸15的蒸汽在离开前有部分抽气进入低压加热器16壳侧加热凝结水,其余进入凝汽器15凝结成水。凝结水经过凝结水泵29升压后依次通过低压加热器16管侧、除氧器17,再进一步通过给水泵28升压和高压加热器18管侧升温返回锅炉。

25.对于超临界二氧化碳流程:锅炉给气经低温过热器b4进行初步加热,然后经过二级过热器b1进一步加热,最后在末级过热器b3加热到一次气额定气温;一次气出口气流经

过高压透平20做功,排气进入再热过程,冷再热气经过低温再热器b5进行初步加热,再通过末级再热器b2加热到所需额定二次气参数。锅炉出口二次气在低压透平21做功完成后排气依次通过高温回热器25、低温回热器26加热给气后分成两股气流。一股气流直接由再压缩机22升压后并入两级回热器中间给气,另一股气流经冷却器23后进入主压缩机24升压,升压后的给气经过两级回热器升温后返回锅炉。

26.理论研究表明,工质温度高于450℃情况下超临界二氧化碳布雷顿发电循环在更高参数下比蒸汽朗肯循环具有更高的效率优势。本实施例建立的超临界二氧化碳和蒸汽双工质循环发电系统共用一台锅炉作为热源,适用于双工质循环的锅炉设计上同时布置水工质和超临界二氧化碳受热面,两种工质加热到额定参数后进入各自发电系统发电。本实施方式能够实现燃料燃烧产生热量的梯级利用,利用两个循环各自特点进一步提高能源利用效率。该系统既可以新建也可以从节约设备投资的角度,利用已有机组的设备设施改造,直接节省水处理设备和汽轮发电机组设备投资。

27.本实施方式提出的双工质耦合发电系统以传统火力发电核心设备—锅炉为共同热源。在燃用碳氢燃料的常规锅炉上同时布置水工质和超临界二氧化碳受热面。炉膛采用水冷壁可以直接应用成熟的蒸汽锅炉选型导则(采用常规垂直管圈膜式壁或者下炉膛螺旋管圈上炉膛垂直管圈),解决炉膛选型困难。锅炉后烟道也采用蒸汽冷却包墙,避免的用超临界二氧化碳作为包墙冷却工质压损大温升小对超临界二氧化碳布雷顿循环效率影响大的问题。超临界二氧化碳选择使用炉膛上方及水平烟道屏式受热面,具有传热高效,阻力低等优点。该实施方式能够同时实现高参数蒸汽发电和超临界二氧化碳发电系统并行。

28.本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可以利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,均仍属本发明技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1