一种燃气轮机静叶结构的制作方法

1.本技术涉及燃气轮机的技术领域,尤其是涉及一种燃气轮机静叶结构。

背景技术:

2.随着科技的发展及节能减排的需求,燃气轮机叶片进气温度不断提高,进气温度已远超叶片材料的熔点,因此燃气轮机内部的热端部件一般采用冲击冷却的方式。

3.现有的燃气轮机一般在叶片端板设置冲击冷却板,并在冲击冷却板开设冲击冷却孔,冷气经过冲击冷却孔以冷却叶片端板和静叶。

4.然而,相关技术中冲击冷却板到叶片端板的冲击距离为固定值,冷气冲击后形成冷气横流,冷气的冲击方向与冷气横流的流动方向垂直。叶片不同位置的冷气横流速率不同,当冲击冷却板的不同区域的冲击距离为固定值时,冲击冷气形成的冷气横流流量沿着流动方向增多,使冷气横流速率增大,从而使冷气横流下游冲击冷却孔的冲击冷却效果降低,进而导致冲击冷却孔的冲击冷却效率不能达到最优。

技术实现要素:

5.为了提高冲击冷却孔的冲击冷却效率,本技术提供一种燃气轮机静叶结构。

6.本技术提供的一种燃气轮机静叶结构采用如下技术方案:包括:叶片,所述叶片贯通有中空腔,所述叶片端部连接有端板,所述端板包括靠近叶片的端壁以及与所述端壁相背对的外表面;以及冲击冷却板,所述冲击冷却板为自由曲面形状,所述冲击冷却板上开设有多个冲击冷却孔,所述冲击冷却板与所述端板外表面固定且与所述端板之间形成封闭的冷却腔,所述冲击冷却孔的水力直径为d,所述冲击冷却孔靠近端板一端的中心点与所述端板的垂直距离为z,且d与z的比值位于1:8至1:1之间。

7.通过采用上述技术方案,每个冲击冷却孔的水力直径d对应有最佳冲击冲击距离z,不同的冲击距离形成自由曲面形状的冲击冷却板,当冷气对冲击冷却板进行冲击时,能够提升冲击冷却的换热效率。

8.可选的,所述冲击冷却孔的形状为圆形、椭圆形或者多边形。

9.通过采用上述技术方案,不同形状或不同截面面积的冲击冷却孔的水力直径不同,从而导致对应的冲击冷却效率不同,通过选用合理的冲击冷却孔的水力直径和冲击距离以提升换热效率。

10.可选的,所述冲击冷却孔包括进气端与出气端,所述进气端位于冲击冷却板远离端板的一侧,所述出气端位于冲击冷却板靠近端板的一侧,所述进气端的孔径大于或等于所述出气端的孔径。

11.通过采用上述技术方案,当冷气流至冲击冷却板表面时,由于进气端的孔径大于出气端的孔径,冷气压力增大,冷气流速增强,提升了冷气换热效率。

12.可选的,所述端板开设有贯通中空腔的第一通气孔,所述冲击冷却板在中空腔的

对应位置开设有第二通气孔,所述通气孔的水力直径大于冲击冷却孔的水力直径。

13.通过采用上述技术方案,当冷气对冲击冷却板进行冲击时,冷气先穿过第二通气孔后进入冷却腔,冷却腔的冷气从第一通气孔进入中空腔内,对中空腔内壁进行冷却。

14.可选的,冲击冷却板与端壁相对应的位置为第一开孔区,与中空腔对应的位置为第二开孔区;所述冲击冷却孔在第一开孔区的分布密度大于在所述第二开孔区的分布密度。

15.通过采用上述技术方案,因为中空腔有冷却,除中空腔以外的端壁区域的热负荷较大,在该区域增加冲击冷却孔的分布密度,以提高对端壁的冷却效果。

16.可选的,所述叶片包括前缘驻点和尾缘,所述前缘驻点与尾缘之间的外凸的区域定义为吸力面,所述前缘驻点与尾缘之间的内凹的区域定义为压力面,所述叶片还包括叶片前缘、吸力面腮区和压力面腮区,所述冲击冷却孔在吸力面腮区与尾缘的对应位置的分布密度大于在所述叶片前缘对应位置的分布密度。

17.通过采用上述技术方案,端壁泄漏气膜难以覆盖吸力面腮区和尾缘,热量汇集在吸力面腮区及尾缘区域,在该区域对应的冲击冷却孔进行加密布置,提升该区域对应的端板的冷气换热效率。

18.可选的,所述压力面腮区与尾缘的内凹区域为喉道区域,所述冲击冷却孔在喉道区域对应位置的分布密度大于在叶片前缘对应位置的分布密度。

19.通过采用上述技术方案,高温高压的燃气来流从叶片前缘开始加速,在喉道区域转为湍流,高温气体的换热系数强,因此在热量汇集在喉道区域,进而导致在端板对应喉道区域的位置热负荷变大,因此需要增加该区域对应的冲击冷却孔的分布密度。

20.可选的,所述端板的数量为两个,分别位于所述叶片的相对两端,每个所述端板的外表面均设置有冲击冷却板。

21.通过采用上述技术方案,冷气冲击至叶片两端的冲击冷却板,由于叶片两端的每个冲击冷却孔具有最佳的冲击冷却距离,冷气分别从中空腔顶部和底部在中空腔汇集,以达到对叶片的最佳冲击冷却换热效率。

22.可选的,所述端板外表面朝所述端壁凹设形成凹槽,所述冷却腔由所述冲击冷却板与所述凹槽底壁间隔形成。

23.通过采用上述技术方案,冲击冷却板与凹槽底表面形成冷却腔,当冷气经过冲击冷却孔后汇集至冷却腔,以对端板进行冷却,降低端板的温度,再经过通气孔流至中空腔内以对叶片进行冷却。

24.可选的,所述叶片之间的区域,在端板对应的区域上开设有多个端壁气膜孔。

25.通过采用上述技术方案,位于冷却腔内的冷气从端壁气膜孔流出,与高温高压的燃气相遇,在端壁形成一层气膜,以冷却和保护端壁。

26.综上所述,本技术包括以下至少一种有益效果:1.冲击冷却板的表面为自由曲面形状,使冲击冷却孔距端板的距离不为固定值,在冷气横流流量大的区域,增大冲击距离从而使冷气横流速度减小,以提高换热效率;2.在热负荷较大的区域,冲击冷却板开设的冲击冷却孔分布较密,提升冷气进给量,加大换热效率;在热负荷小的区域,冲击冷却孔分布较疏;依据不同区域热负荷的分布情况而对应改变冲击冷却量,使整个端壁温度更均匀,降低热应力对结构的影响;

3.每个冲击冷却孔的水力直径与其冲击距离的比值为1:8至1:1之间,再结合仿真试验验证确定最佳比值,以提升冲击冷却换热效率。

附图说明

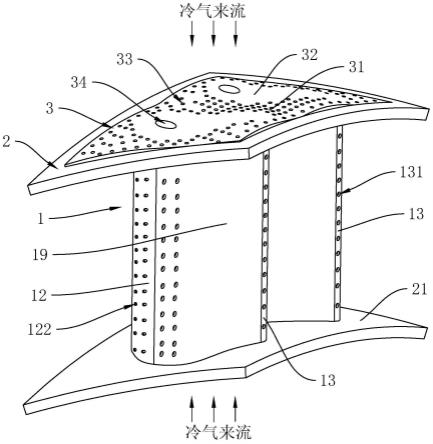

27.图1是本技术实施例的整体结构示意图;图2是本技术实施例爆炸结构示意图;图3是本技术实施例去除叶片一侧端板的示意图;图4是本技术实施例叶片外表面几何区域划分示意图;图5是本技术实施例剖切示意图;图6是图5中a部分的放大示意图;图7是冲击冷却板的局部示意图;图8是本技术实施例z/d与htc的关系示意图。

28.附图标记说明:1、叶片;11、中空腔;12、叶片前缘;121、前缘驻点;122、前缘气膜孔;13、尾缘;131、尾缘气膜孔;14、吸力面;15、压力面;16、吸力面腮区;17、压力面腮区;18、喉道区域;19、叶身;2、端板;21、端壁;22、冷却腔;23、端壁气膜孔;24、凹槽;25、第一通气孔;3、冲击冷却板;31、第一开孔区;32、第二开孔区;33、冲击冷却孔;331、进气端;332、出气端;34、第二通气孔。

具体实施方式

29.以下结合附图1-8对本技术作进一步详细说明。

30.本技术实施例公开一种燃气轮机静叶结构。

31.参考图1,本技术实施例燃气轮机静叶结构包括:两个叶片1和两个端板2。叶片1内部设置有中空腔11,两个叶片1均位于两个端板2之间,并且叶片1的端部固定在端板2上,每个端板2背向叶片1的一端均设置有冲击冷却板3。冲击冷却板3为薄型板,厚度一般为1-2毫米。冲击冷却板3和端板2的连接方式可以是焊接等,实现固定关系的连接方式即可。

32.参考图2,端板2包括靠近叶片1的端壁21以及与端壁21相背对的外表面,冲击冷却板3与端壁21相对应的位置为第一开孔区31,冲击冷却板3与中空腔11对应的位置为第二开孔区32。在本实施例中,第一开孔区31开设有冲击冷却孔33,第二开孔区32不开设冲击冷却孔33,冲击冷却孔33的形状可以设置为圆形、椭圆形或者多边形。在其他实施例中,第二开孔区32也可以开设冲击冷却孔33,且第一开孔区31内冲击冷却孔33的分布密度大于第二开孔区32内冲击冷却孔33的分布密度,以提升在端板2上与第一开孔区31对应位置的冷却效率。

33.参考图2,端板2外表面朝端壁21凹设形成凹槽24,凹槽24靠近叶片1的一侧为底壁,凹槽24的底壁与冲击冷却板3间隔形成冷却腔22。冷却气体通过冲击冷却孔33进入冷却腔22内,从而对端板2进行冷却。端板2开设有贯通中空腔11的第一通气孔25,冲击冷却板3在中空腔11的对应位置开设有第二通气孔34,第一通气孔25的孔径大于或等于第二通气孔34的孔径,第一通气孔25和第二通气孔34的孔径均大于冲击冷却孔33的孔径。

34.在凹槽24的底壁上与两叶片1之间的区域相对应的位置开设有若干个端壁气膜孔23。汇集在冷却腔22内的冷气一部分从第一通气孔25进入中空腔11内,以冷却中空腔11内

壁;另一部分冷气从端壁气膜孔23流出,与燃气轮机燃烧室排出的高温高压气体相遇,在端壁21形成一层冷却气膜,减少了燃气与端壁21的直接接触,即形成了冲击冷却和气膜冷却,以冷却和保护端壁21。

35.参考图3和图4,叶片1外表面包括叶片前缘12和尾缘13,叶片前缘12处设有前缘驻点121,前缘驻点121与尾缘13之间的外凸的区域定义为吸力面14,前缘驻点121与尾缘13之间的内凹的区域定义为压力面15。叶片前缘12的两侧均设置有腮区,位于吸力面14上的腮区为吸力面腮区16,位于压力面15上的腮区为压力面腮区17。

36.叶片前缘12处开设有前缘气膜孔122,叶片1的侧壁为叶身19,前缘气膜孔122贯穿叶身19并且使中空腔11和叶片1外部相互连通。因此,中空腔11内部的冷却气体会经过前缘气膜孔122排出至叶片1外部。此时,燃气轮机燃烧室内排出的高温高压气体作用在叶身19上,与冷却气体相遇会在叶身19表面形成一层气膜,气膜能够有效保护叶身19。

37.参考图2和图4,端板2与燃烧室过渡段之间存在间隙,部分冷气从间隙进入,在端壁21的前缘区域形成泄漏气膜,吸力面腮区16与尾缘13对应的端壁21区域距离端壁21的前缘区域较远,泄漏气膜难以完全覆盖这些区域,导致吸力面腮区16与尾缘13对应的端壁21区域处的热负荷较高。而在冲击冷却板3上,与吸力面腮区16和尾缘13相对应的区域上,冲击冷却孔33的分布密度较大,使得冷却气体能够充分作用在这些区域上,对这些区域处的端壁21进行冷却,从而降低这些区域处的端壁21上的热负荷强度,进而对端板2进行保护。在叶身19的吸力面腮区16开设有吸力面气膜孔,在尾缘13区域开设有尾缘气膜孔131,均会形成气膜冷却以降低叶身19的热负荷强度。

38.参考图3和图4,压力面腮区17与尾缘13之间的内凹区域为喉道区域18,除吸力面腮区16和尾缘13的热负荷强度较高以外,两叶片1之间的喉道区域18也会存在较高的热负荷强度,是因为燃气轮机燃烧室产生的高温高压气体会流经喉道区域18,高温气体从叶片前缘12开始加速,从层流转捩为湍流,在吼道区流动为湍流,流速增加,高温气体换热系数强,因此汇聚在喉道区域18处的热量较多。因此,为了对喉道区域18处的叶身19以及端板2进行快速冷却,在冲击冷却板3与喉道区域18相对应的位置处也开设有冲击冷却孔33,并且此处冲击冷却孔33的分布密度较高。在其他热负荷小的区域,冲击冷却孔33分布较疏,降低该区域冷却换热效率,减少局部热应力对结构的影响。

39.参考图5和图6,冲击冷却孔33背向端板2的一端为进气端331,朝向端板2的一端为出气端332。在本技术实施例中,进气端331的孔径大于出气端332的孔径,为了提升对叶片1和端板2的冷却效果,不同位置处的冲击冷却孔33的直径不同。

40.在本技术实施例中,由于第一腮区和尾缘13之间的区域所需冷却强度较高,因此,与此区域相对应的冲击冷却孔33直径较小,但是分布较为密集,既能够提升进气量,还能够保证较高的气流速度,从而保证较佳的冷却效果。

41.参考图6,冲击冷却孔33靠近端板2一端的中心点与端板2的垂直距离为冲击距离,为了进一步提升冷却效果,不同位置处的冲击冷却孔33对应的冲击距离也不同,从而导致冲击冷却板3的不同位置与端板2之间的距离不同,因此,冲击板的表面会呈曲面形态。

42.参考图6和图7,冲击冷却孔33的横截面面积的特征长度称之为水力直径,对于圆形的冲击孔,其孔径即为水力直径,冲击冷却孔33的水力直径是指流断面面积与周长之比的四倍。冲击冷却孔33的水力直径为d,冲击冷却孔33的冲击距离为z,计算对应的努塞尔数

nu,努塞尔数计算公式为:式中nu是努塞尔数,pr是普朗特数,re是雷诺数,xn是x方向相邻冲击冷却孔33之间的距离,yn是y方向相邻冲击冷却孔33之间的距离,xn/d与yn/d的比值范围均为1至15之间。

43.参考图8,nu越大表明换热能力越强,冲击冷却孔33对端板2的冷却效果越好,再利用仿真试验验证最佳冲击冷却效果,并将努塞尔数nu转换为流体换热系数htc,单位为在本实施例中,选取e级燃气轮机,水力直径d的取值范围是1-8毫米,冲击距离z的取值范围是8-64毫米,d与z的比值位于1:8至1:1之间,并选取位于叶片前缘12的部分冲击冷却孔33进行试验,试验数据如下:冲击冷却效率与冲击冷却孔33水力直径、冲击距离及排布和疏密相关,根据冲击冷却计算,不同的水力直径对应有最优的冲击距离,冲击距离过大或过小均会降低冲击冷却效果。不同的最优冲击距离形成了冲击板的曲面外形,自由曲面形的冲击板使得每个冲击冷却孔33的冲击冷却最强,提高了整体的冲击冷却效果。

44.综上所述,本技术提出的自由曲面型冲击冷却板3的具体设计步骤为:s1:根据端板2的热负荷分布,确定冲击冷却孔33的排布方式、密度和水力直径。本实施例在喉道区域18、尾缘13和吸力面腮区16等热负荷较大的区域,冲击冷却孔33布置较密;s2:计算不同冲击冷却距离的努塞尔数nu,得到每个冲击冷却孔33最大的努塞尔数nu对应的冲击距离,即为最优冲击距离;s3:根据最优冲击距离选择每个冲击冷却孔33与端板2对应位置的距离;s4:不同的冲击距离形成了冲击冷却板3的自由曲面形状。

45.在其他实施例中,叶片1内也可以设置有其他冷却方式,例如为衬套冲击冷却或直孔、蛇形通道等对流冷却,或采用组合冷却的形式。

46.本技术实施例一种燃气轮机静叶的实施原理为:通过确定每个冲击冷却孔33的水力直径、冲击距离和分布密度,从而得到冲击冷却板3的曲面结构,使得每个冲击冷却孔33

的冲击效率达到最优,提高冲击冷却板3的整体冲击冷却效果。

47.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1