一种快速响应的重型燃气轮机点火装置的制作方法

1.本发明涉及一种点火装置,尤其涉及一种适用于重型燃气轮机的点火装置。

背景技术:

2.燃气轮机是一种以空气为介质,内部连续燃烧、依靠高温燃气推动透平机械连续做功的大功率、高性能热机。燃气轮机以其自动化程度高、启停速度快、易于调峰、高效节能、效率高、污染少等优越的性能,在节能减排和满足电网调峰需求等方面发挥了重要的作用。

3.燃气轮机因多用于电网调峰,需频繁启停。而燃气轮机点火是燃气轮机机组启动过程中最关键的步骤之一,为适应电力负荷调度的要求,对燃气轮机一次点火的成功率要求较高。燃气轮机在实际运行中若发生点火失败将产生以下不良影响:1)单次点火失败将拖延机组启动30min左右,延误启机时机,影响燃气轮机的调峰性能以及当日天然气批复气量完成率;2)燃气轮机每次点火启动约消耗厂用电4mw

·

h,点火失败将增加厂用电消耗量;3)燃气轮机每台启动变频器一般最多可连续3次启动升速点火,连续多次点火将造成设备寿命折损。现有燃气轮机点火装置存在高温密封环垫圈损坏而导致高温燃气泄漏烧损点火电缆的问题,在实际运行中易发生点火失败引起机组跳闸,直接延误机组的正常启动。另外现有燃气轮机点火装置点火成功后需依靠逐渐升高的压气机排气压力作用,缓慢退出燃烧室,使点火电极长时间暴露在燃烧室高温燃气环境内,缩短了点火电极的使用寿命。

技术实现要素:

4.为了提高燃气轮机点火装置的可靠性,防止燃气轮机高温气体从点火装置泄漏烧损点火电缆,加快点火电极退出燃烧室的速度,延长点火电极的使用寿命,本发明提出了一种快速响应的重型燃气轮机点火装置。本发明结合迷宫密封和锥面密封方法,将点火中心杆外围设计成直通型迷宫密封结构,气体经过迷宫密封齿的环形窄缝时,压力下降,速度增大,接着在一个突扩环形腔室中迅速膨胀,产生漩涡,消耗气体能量,使压力进一步下降。将直通型迷宫密封结构上端面设计成锥面结构,与点火座密封盖上的锥面密封槽形成密封对,可防止高温气体从点火装置泄漏,解决因点火电缆烧损引起的燃气轮机点火故障的问题。本发明在迷宫密封结构底部设计压力控制腔,通过调节压力控制腔内压力,可使点火电极在点火成功后快速退出燃烧室,延长点火电极使用寿命。

5.本发明采用如下技术方案来实现的:

6.一种快速响应的重型燃气轮机点火装置,包括点火电缆接线柱、氧化铝陶瓷绝缘体、点火中心滑动导杆、点火座密封盖、迷宫密封结构、点火装置圆柱主体和弹簧;

7.所述点火电缆接线柱位于点火装置的正中心,上部用于连接高压点火电缆,下部与点火中心电极相连;

8.所述氧化铝陶瓷绝缘体为中空的圆柱体结构,内径与点火电缆接线柱外径相同,位置与点火电缆接线柱1同轴心布置;

9.所述点火中心滑动导杆为中空的圆柱体结构,内径与氧化铝陶瓷绝缘体外径相同,位置与氧化铝陶瓷绝缘体同轴心布置,下端与点火侧电极相连;

10.所述点火座密封盖为中空圆柱体薄板结构,内径与点火中心滑动导杆外径相同,位于点火装置最上部,与点火中心滑动导杆同轴心布置;点火座密封盖下端面开设有锥形密封槽;

11.所述迷宫密封结构的主体为底部封闭上部敞开的圆柱腔体结构,迷宫密封齿等间距布置在圆柱腔体结构的外壁面上,迷宫密封齿上端面设置成锥形密封端面,与点火座密封盖下端面设计的锥形密封槽形成锥形密封对;

12.所述点火装置圆柱主体为中空的圆柱腔体,上端面与点火座密封盖相连,下部与方形的底座连接;迷宫密封齿与点火装置圆柱主体之间形成迷宫齿间密封腔,点火装置圆柱主体与迷宫密封结构最下齿之间形成压力控制腔;

13.所述弹簧安装在迷宫密封结构与点火座密封盖之间的点火中心滑动导杆上。

14.本发明进一步的改进在于,所述点火电缆接线柱的形状为圆柱体结构,用于将高压点火电缆传送的高压电流传导至点火中心电极。

15.本发明进一步的改进在于,所述氧化铝陶瓷绝缘体用于防止点火电缆接线柱与点火中心滑动导杆之间放电。

16.本发明进一步的改进在于,在点火中心滑动导杆上设计有直通型迷宫密封结构;密封结构除为直通型迷宫密封结构、蜂窝型迷宫密封结构或刷式密封结构。

17.本发明进一步的改进在于,所述点火侧电极为l型窄带薄片结构,点火时与位于中心的点火中心电极形成高压放电,点燃燃气轮机燃烧室内可燃混气。

18.本发明进一步的改进在于,在所述点火装置圆柱主体底部设置有高压气管,高压气管与压力控制腔联通。

19.本发明进一步的改进在于,在高压气管上安装有高压辅助气控制阀,通过高压辅助气控制阀的开关控制压力控制腔内的压力。

20.本发明进一步的改进在于,点火时,压力控制腔内工质压力较小,弹簧作用于迷宫密封结构,推动点火中心滑动导杆向下移动,点火中心电极和点火侧电极伸入燃烧室点火;点火成功后,高压辅助气控制阀打开,高压辅助气经高压气管迅速进入压力控制腔,高压气作用于迷宫密封结构最下齿以及迷宫密封结构下端面,克服弹簧弹力,推动点火中心滑动导杆向上运动,点火中心电极和点火侧电极快速退出燃烧室,待压气机排气压力上升到可克服弹簧弹力时,高压辅助气控制阀关闭。

21.本发明至少具有如下有益的技术效果:

22.本发明提供的一种快速响应的重型燃气轮机点火装置,在点火中心滑动导杆外围设计了迷宫密封结构,利用气体流经迷宫密封结构所受到节流和涡流耗散作用,使气体的压力不断下降,可有效阻止高温气体往外流动;本发明将迷宫密封结构上端面设计成锥形密封端面,在点火座密封盖下端面侧设计锥形槽,在点火电极退出燃烧室后二者形成锥形密封对,可阻止高温气体泄漏,防止点火电缆烧损,减少燃气轮机启动时点火故障的发生,降低燃气轮机启动成本;本发明引入高压气体,调节控制点火中心电极和点火侧电极退出燃烧室的速度,点火成功后点火中心电极和点火侧电极可快速退出燃烧室,缩短了点火装置在高温燃气环境的工作时间,延长了点火中心电极和点火侧电极的使用寿命。

附图说明

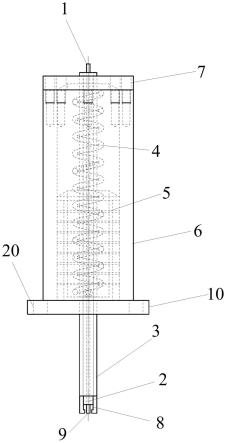

23.图1是本发明一种快速响应的重型燃气轮机点火装置示意图。

24.图2是本发明一种快速响应的重型燃气轮机点火装置中心剖切图。

25.图3是图1中所示点火座密封盖中心剖切图。

26.附图标记说明:

27.1、点火电缆接线柱;2、氧化铝陶瓷绝缘体;3、点火中心滑动导杆;4、弹簧;5、迷宫密封结构;6、点火装置圆柱主体;7、点火座密封盖;8、点火侧电极;9、点火中心电极;10、底座;11、密封盖螺栓孔;12、锥形密封槽;13、锥形密封端面;14、迷宫密封齿;15、迷宫齿间密封腔;16、压力控制腔;17、高压气管;18、高压辅助气控制阀;19、安装密封盖螺栓孔;20、安装螺栓孔。

具体实施方式

28.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

29.请参阅图1、图2和图3,本发明提供的一种快速响应的重型燃气轮机点火装置,主要包括点火电缆接线柱1、氧化铝陶瓷绝缘体2、点火中心滑动导杆3、点火座密封盖7、点火装置圆柱主体6、迷宫密封结构5、迷宫齿间密封腔15、点火侧电极8、点火中心电极9、弹簧4、密封盖螺栓孔11和压力控制腔16、底座10等。

30.所述点火电缆接线柱1位于点火装置的正中心,形状为圆柱体结构,上部用于连接高压点火电缆,下部与点火中心电极9相连,点火电缆接线柱1主要用于将高压点火电缆传送的高压电流传导至点火中心电极9。

31.所述氧化铝陶瓷绝缘体2为中空的圆柱体结构,内径与点火电缆接线柱1外径相同,位置与点火电缆接线柱1同轴心布置,用于防止点火电缆接线柱1与点火中心滑动导杆3之间放电。

32.所述点火中心滑动导杆3为中空的圆柱体结构,内径与氧化铝陶瓷绝缘体2外径相同,位置与氧化铝陶瓷绝缘体2同轴心布置,下端与点火侧电极8相连,用于带动点火中心电极9和点火侧电极8上下移动。

33.所述点火座密封盖7为中空圆柱体薄板结构,内径与点火中心滑动导杆3外径相同,位于点火装置最上部,与点火中心滑动导杆3同轴心布置;点火座密封盖7下端面开设有锥形密封槽12,与迷宫密封结构5上端面设计的锥形密封端面13形成锥形密封对,防止高温气体泄漏。

34.所述迷宫密封结构5的主体为底部封闭上部敞开的圆柱腔体结构,环形薄片的迷宫密封齿14等间距布置在圆柱腔体结构的外壁面上,迷宫密封齿14与点火装置圆柱主体6之间形成迷宫齿间密封腔15,迷宫密封齿14上端面设置成锥形密封端面13,与点火座密封盖7下端面设计的锥形密封槽12形成锥形密封对,迷宫密封结构5的主要作用是防止高温气体从点火装置泄漏。

35.所述点火装置圆柱主体6为中空的圆柱腔体,上端面与点火座密封盖7相连,下部与方形的底座10连接。所述点火装置圆柱主体6与迷宫密封结构5最下齿之间形成压力控制腔16,在所述点火装置圆柱主体6底部设置有高压气管17,高压气管17与压力控制腔16联通,在高压气管17上安装有高压辅助气控制阀18,通过高压辅助气控制阀18的开关控制压力控制腔16内的压力。

36.所述点火侧电极8为l型窄带薄片结构,采用高温合金材料,在点火时与位于中心的点火中心电极9形成高压放电,点燃燃气轮机燃烧室内可燃混气。

37.所述弹簧4安装在迷宫密封结构5与点火座密封盖7之间的点火中心滑动导杆3上,点火时,压力控制腔16内工质压力较小,弹簧4作用于迷宫密封结构5,推动点火中心滑动导杆3向下移动,点火中心电极9和点火侧电极8伸入燃烧室点火;点火成功后,高压辅助气控制阀18打开,高压辅助气经高压气管17迅速进入压力控制腔16,高压气作用于迷宫密封结构5最下齿以及迷宫密封结构5下端面,克服弹簧4弹力,推动点火中心滑动导杆3向上运动,点火中心电极9和点火侧电极8快速退出燃烧室,待压气机排气压力上升到可克服弹簧4弹力时,高压辅助气控制阀18关闭。

38.实施例

39.请参阅图1、图2和图3,本实施例中点火电缆接线柱1直径为3mm,长210mm,位于点火装置的正中心;氧化铝陶瓷绝缘体2内径为3mm,外径为9mm,长198mm,与点火电缆接线柱1同轴心布置,氧化铝陶瓷绝缘体2下端面与点火中心电极9相距6mm;点火中心滑动导杆3内径为9mm,外径为13mm,长204mm,与氧化铝陶瓷绝缘体2同轴心布置,点火中心滑动导杆3上端面与氧化铝陶瓷绝缘体2平齐;点火座密封盖7内径为13mm,外径为55mm,厚12mm,在直径为47mm的圆上等间距开设有直径为5mm的8个密封盖螺栓孔11,在下端面设计有锥形密封槽12,点火座密封盖7位于点火装置最上部,与点火中心滑动导杆3同轴心布置;点火装置圆柱主体6内径为39mm,外径为55mm,长为122mm,上端面与点火座密封盖7相连,在上端面上等间距开设有8个m5的安装密封盖螺栓孔19,下端面与方形底座10连接,在点火装置圆柱体6下部设计有内径为4mm的高压气管17,高压气管17上安装有高压辅助气控制阀18;底座10厚8mm,长与宽均为75mm,中心孔直径为13mm;迷宫密封结构5的主体为底部封闭上部敞开的圆柱腔体结构,内径为27mm,外径为31mm,高60mm,环形薄片迷宫密封齿14厚1mm,内径为31mm,外径为39mm,8个环形薄片迷宫密封齿14等间距布置在迷宫密封结构5的主体外壁面上,环形薄片迷宫密封齿之间的距离为5mm;弹簧4安装在点火中心滑动导杆3上,弹簧4的直径为3mm,螺距为20mm。

40.本实施例一种快速响应的重型燃气轮机点火装置的具体工作方式如下:

41.燃气轮机启机点火时,高压辅助气控制阀18关闭,压力控制腔16内压力约等于压气机排气压力,因点火时压气机转速低、排气压力小,弹簧4作用于迷宫密封结构5带动点火中心滑动导杆3向下移动,直至迷宫密封结构5的下端面与方形底座10的上端面接触,点火中心电极9和点火侧电极8伸入燃气轮机燃烧室;待发出点火命令后,点火电缆将高达2万伏左右的电压经点火电缆接线柱1送至点火中心电极9,在高压作用下,点火中心电极9与点火侧电极8之间的空气被击穿产生火花,燃烧室内可燃混气被点燃;待燃气轮机判断点火成功后,高压辅助气控制阀18打开,高压辅助气经高压气管17进入压力控制腔16,使压力控制腔16内压力迅速升高,高压作用于迷宫密封结构5的下端面和最底部迷宫密封齿14,克服弹簧

4的弹力,推动迷宫密封结构5和点火中心滑动导杆3向上移动,直至迷宫密封结构5的锥形密封端面13与点火座密封盖7的锥形密封槽12耦合接触,点火中心电极9和点火侧电极8快速退出燃气轮机燃烧室;待压气机排气压力可以克服弹簧4的弹力时,关闭高压辅助气控制阀18,燃气轮机点火结束。

42.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。实施例中采用的直通型迷宫密封结构还可为蜂窝型迷宫密封结构或刷式密封结构。本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1