适用于大喷射锥角的尿素混合装置及U型后处理器的制作方法

适用于大喷射锥角的尿素混合装置及u型后处理器

技术领域

1.本发明涉及后处理系统,尤其是一种适用于大喷射锥角的尿素混合装置及u型后处理器。

背景技术:

2.目前在scr系统应用技术中,如何将喷入的尿素和发动机废气进行均匀混合并完成对尿素的二次破碎、减少尿素在混合装置内的结晶风险是整个开发过程中的关键。u型后处理器作为国六排放阶段商用车后处理系统的关键部件,其尿素混合装置尚不成熟。

3.其中,尿素混合装置和尿素喷射系统的匹配性直接决定了尿素的分解、混合及尿素结晶风险的程度。目前市场上常见的尿素喷射系统的喷射雾化锥角在18

°

~30

°

之间,最大喷射流量在3.6kg/h~7.2kg/h范围内,喷射压力主要集中在5bar、6bar或7bar。

4.随着重型商用车市场上高效scr后处理路线逐渐成为主流,重型商用车用柴油机对尿素喷射系统的最大喷射量的需求已逐渐提升至9kg/h~13kg/h,尿素喷射系统逐渐更新换代,喷射压力提升至8bar或者9bar的水平,部分尿素喷射系统的喷射雾化锥角增加至35

°

~45

°

之间。

5.市场上现有后处理器的尿素混合装置无法适用于重型商用车的大喷射锥角的尿素喷射系统,在同样尺寸的混合装置中,大喷射锥角的尿素喷射系统喷出的尿素溶液会在混合装置前后两侧过早撞壁和累积,从而导致较多尿素结晶、排放超标等问题。

技术实现要素:

6.针对现有技术中存在的不足,本发明提供一种适用于大喷射锥角的尿素混合装置及u型后处理器,在不增加尺寸的情况下避免尿素在混合装置前后两侧过早撞壁和累积,避免尿素结晶和排放超标等问题。本发明采用的技术方案是:一方面,本技术提出一种适用于大喷射锥角的尿素混合装置,包括后端盖、前端盖、尿素混合组件和尿素旋流组件;所述后端盖一侧开口,其内部分为相连的混合空间和扰流空间,其上设置有平台,所述平台用于连接尿素喷射系统,以使得尿素溶液呈35

°‑

45

°

锥角发散喷射至混合空间内;所述前端盖连接于后端盖一侧;所述前端盖上设置有第一开口和第二开口;所述尿素混合组件设置在第一开口处,用于将气流分流导入混合空间;所述尿素旋流组件设置在第二开口处,用于将气流旋流导出扰流空间。

7.进一步地,所述尿素混合组件包括主进气隔板、副进气隔板和挡流管;所述主进气隔板设置在第一开口处,所述主进气隔板上设置有主进气部,以使得一部分气流从主进气部进入混合空间内一侧;所述副进气隔板的两端分别连接于后端盖,所述副进气隔板一侧连接于主进气隔板,所述副进气隔板另一侧向后端盖延伸,以使得一部分气流绕过副进气隔板流向混合空间内另一侧;

所述挡流管一端垂直连接于副进气隔板,其另一端连接于后端盖并与平台相对应。

8.进一步地,所述副进气隔板包括第一分隔面和第二分隔面,所述第一分隔面一侧连接于主进气隔板,其另一端向后端盖延伸,所述第二分隔面连接于第一分隔面另一侧;其中,所述第二分隔面与后端盖另一侧之间的夹角为ω;所述第一分隔面另一端与后端盖另一侧之间的距离为l1,所述第二分隔面另一端与后端盖另一侧之间的距离为l2,所述l2≤l1。

9.进一步地,所述尿素混合组件还包括弧形破碎板,所述弧形破碎板的一侧连接于主进气隔板,其另一侧延伸至后端盖,所述弧形破碎板的两端分别连接后端盖;所述弧形破碎板的弧心朝向混合空间,并将混合空间和扰流空间隔开;所述弧形破碎板上设置有破碎叶片,以使得气流向扰流空间中间集中,所述破碎叶片与弧形破碎板弧面夹角为θ。

10.进一步地,所述主进气隔板上还设置有第一翻折翅片,所述第一翻折翅片设置在主进气部下游,所述第一翻折翅片自主进气隔板向后端盖的另一侧呈∠α翻折,其中,15

°

≤α≤35

°

;第二翻折翅片,所述第二翻折翅片设置在第一翻折翅片下游,所述第二翻折翅片自主进气隔板向后端盖另一侧呈∠γ翻折,其中,10

°

≤γ≤20

°

。

11.进一步地,所述主进气隔板上设置有弧形槽,所述弧形槽位于第二翻折翅片和弧形破碎板之间;和/或,所述弧形破碎板的另一侧设置有长槽口。

12.进一步地,所述尿素旋流组件包括支撑管,所述支撑管位于第二开口同轴布置,所述支撑管的周面上均布多个螺旋式叶片,所述螺旋式叶片的另一端连接于前端盖。

13.进一步地,还包括导流板,设置在扰流空间内,包括支撑部和导流部,所述支撑部贴合设置在后端盖另一侧上,所述导流部两端分别连接于后端盖,所述导流部自支撑部的一侧向第二开口翻折,用于将气流导向至尿素旋流组件;所述支撑部将导流部与后端盖另一侧之间分隔出两个导流槽口。

14.进一步地,所述平台上设置有喷嘴底座,所述第一开口前端设置有第一法兰,所述第二开口前端设置有第二法兰。

15.另一方面,本技术还提出一种u型后处理器,包括适用于大喷射锥角的尿素混合装置,还包括尿素喷嘴、dpf净化器、doc组件、进气端盖、scr组件、出气端盖、scr净化器;所述尿素喷嘴设置在后端盖的平台处;所述dpf净化器一端设置在第一开口处;所述doc组件设置在dpf净化器另一端;所述进气端盖设置在doc组件另一端;所述scr组件一端设置在第二开口处;所述出气端盖设置在scr组件另一端;所述scr净化器设置在出气端盖另一端。

16.本发明的优点:利用现有的混合装置的外形和空间,在不增加尺寸的情况下,对气流进行分流,实

现前后同时进气,多部分气流全面吹扫,避免大喷射锥角下尿素溶液在后端盖内过早撞壁和累积的现象,适用于较大喷射锥角的尿素喷射系统,具有较高的转化尿素分解效率、尿素混合均匀性以及抗尿素结晶能力。

附图说明

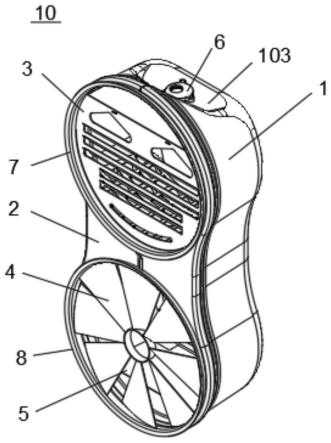

17.图1为本发明尿素混合装置的结构组成示意图。

18.图2为本发明尿素混合装置中后端盖的结构示意图。

19.图3为本发明尿素混合装置中前端盖的结构示意图。

20.图4为本发明尿素混合装置中尿素混合组件的结构组成示意图。

21.图5为本发明尿素混合装置的侧视图。

22.图6为本发明尿素混合装置中弧形破碎板的结构示意图。

23.图7为本发明尿素混合装置中弧形破碎板的径向截面图。

24.图8为本发明尿素混合装置中主进气隔板的侧视图。

25.图9为本发明尿素混合装置中尿素旋流组件的结构示意图。

26.图10为本发明尿素混合装置中导流板的结构示意图。

27.图11为本发明u型后处理器的结构示意图。

28.图中:1-后端盖,2-前端盖,3-尿素混合组件,4-尿素旋流组件,5-导流板,6-喷嘴底座,7-第一法兰,8-第二法兰,101-混合空间,102-第二法兰,103-平台,201-第一开口,202-第二开口,301-主进气隔板,3011-主进气部,3012-第一翻折翅片,3013-第二翻折翅片,3014-弧形槽,302-副进气隔板,3021-第一分隔面,3022-第二分隔面,303-挡流管,304-弧形破碎板,3041-破碎叶片,3042-长槽口,401-支撑管,402-螺旋式叶片,501-支撑部,502-导流部,503-导流槽口,10-尿素混合装置,20-尿素喷嘴,30-dpf净化器,40-doc组件,50-进气端盖,60-scr组件,70-出气端盖,80-scr净化器,90-卡箍。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.本发明提供一种适用于大喷射锥角的尿素混合装置10,包括后端盖1、前端盖2、尿素混合组件3和尿素旋流组件4;所述后端盖1一侧开口,其内部分为相连的混合空间101和扰流空间102,其上设置有平台103,所述平台103用于连接尿素喷射系统,以使得尿素溶液呈35

°‑

45

°

锥角发散喷射至混合空间101内;所述前端盖2连接于后端盖1一侧;所述前端盖2上设置有第一开口201和第二开口202;所述尿素混合组件3设置在第一开口201处,用于将气流分流导入混合空间101;所述尿素旋流组件4设置在第二开口202处,用于将气流旋流导出扰流空间102。

31.具体地,请参阅附图1-3,后端盖1和前端盖2均为现有形状和尺寸,混合空间101和扰流空间102上下布置,平台103设置在后端盖1顶部,并且在平台103的中间位置设置有供尿素溶液喷射的开口,从而尿素溶液呈35

°‑

45

°

锥角发散喷射至混合空间101内;前端盖2固定在后端盖1前侧,第一开口201和第二开口202均呈圆形;在不增加尺寸的情况下,尿素混

合组件3对气流进行分流,实现前后同时进气,避免大喷射锥角下尿素溶液在后端盖前后两侧过早撞壁和累积的现象。

32.在本技术中,所述尿素混合组件3包括主进气隔板301、副进气隔板302和挡流管303;所述主进气隔板301设置在第一开口201处,所述主进气隔板301上设置有主进气部3011,以使得一部分气流从主进气部3011进入混合空间101内一侧;所述副进气隔板302的两端分别连接于后端盖1,所述副进气隔板302一侧连接于主进气隔板301,所述副进气隔板302另一侧向后端盖1延伸,以使得一部分气流绕过副进气隔板302流向混合空间101内另一侧;所述挡流管303一端垂直连接于副进气隔板302,其另一端连接于后端盖1并与平台103相对应。

33.具体地,请参阅附图4,主进气隔板301和挡流管303分别竖直放置,副进气隔板302水平放置,一部分副进气气流从主进气隔板301顶部、经过挡流管303再分成两部分后汇合,绕过副进气隔板302向混合空间101后侧流动;一部分主进气气流从主进气隔板301上的主进气部3011向混合空间101前侧流动;通过对混合空间101的前后两侧分别吹扫,避免因喷射锥角过大导致的尿素溶液过早在后端盖1内壁和主进气隔板301后侧面上着壁、累积、形成结晶;挡流管303位于副进气隔板302中间位置,使得进气隔板302左右两侧的气流流量相同,提高气流均匀性。

34.作为本技术的实施例,主进气部3011的数量为两个,其形状为大致的三角形,在主进气隔板301上左右对称布置,使得主进气气流和副进气气流形成对冲。

35.在本技术中,所述副进气隔板302包括第一分隔面3021和第二分隔面3022,所述第一分隔面3021一侧连接于主进气隔板301,其另一端向后端盖1延伸,所述第二分隔面3022连接于第一分隔面3021另一侧;其中,所述第二分隔面3022与后端盖1另一侧之间的夹角为ω;所述第一分隔面3011另一端与后端盖1另一侧之间的距离为l1,所述第二分隔面3022另一端与后端盖1另一侧之间的距离为l2,所述l2≤l1。

36.具体地,请参阅附图4和5,第二分隔面3022自水平方向向竖直方向翻折且ω≤90

°

,通过改变ω的角度、l1的距离、l2的距离,调整从混合空间101后侧气流流量的大小和强度,控制吹扫方向,减少尿素在后端盖1内后侧壁上累积。

37.在本技术中,所述尿素混合组件3还包括弧形破碎板304,所述弧形破碎板304的一侧连接于主进气隔板301,其另一侧延伸至后端盖1,所述弧形破碎板304的两端分别连接后端盖1;所述弧形破碎板304的弧心朝向混合空间101,并将混合空间101和扰流空间102隔开;所述弧形破碎板304上设置有破碎叶片3041,以使得气流向扰流空间102中间集中,所述破碎叶片3041与弧形破碎板304弧面夹角为θ。

38.具体地,请参阅附图5-7,弧形破碎板304弧心朝上,其左端、右端、后端均与后端盖1焊接固定;破碎叶片3041的数量为两组,左右对称设置在弧形破碎板304上;每组破碎叶片3041分为四列十排,每一个破碎叶片3041自弧形破碎板304弧面向下呈∠θ翻折,通过特定数量的破碎叶片3041和特定角度θ,有效促进尿素颗粒的二次破碎,从而加快尿素分解,弧形破碎板304的弧心朝上,能够促进左右两侧的气流向弧形破碎板304的中部汇集,中部气流强度提高后,可进一步防止尿素累积在弧形破碎板304上。

39.作为本技术的实施例,10

°

<θ<30

°

;具体可选择18

°

、20

°

、24

°

、28

°

; ∠θ过小会导

致左右两侧气流还未汇集之前就接触弧形破碎板304或在弧形破碎板304外弧面中间囤积,导致尿素结晶,∠θ过大会导致左右两侧气流汇集太晚,还未混合均匀就排出扰流空间102,降低尿素混合效率。

40.在本技术中,所述主进气隔板301上还设置有第一翻折翅片3012、第二翻折翅片3013;所述第一翻折翅片3012设置在主进气部3011下游,所述第一翻折翅片3012自主进气隔板301向后端盖1的另一侧呈∠α翻折,其中,15

°

≤α≤35

°

;所述第二翻折翅片3013设置在第一翻折翅片3012下游,所述第二翻折翅片3013自主进气隔板301向后端盖1另一侧呈∠γ翻折,其中,10

°

≤γ≤20

°

。

41.具体地,请参阅附图8,第一翻折翅片3012位于主进气部3011下侧且自上而下等距布置三排,第一翻折翅片3012为左右延伸的条状结构,第二翻折翅片3013位于第一翻折翅片3012下侧且自上而下布置等距两排,第二翻折翅片3013为组左右延伸的条状结构,且第二翻折翅片3013比第一翻折翅片3012短;第一翻折翅片3012主要引导气流吹向弧形破碎板304,起到气流引导作用,第二翻折翅片3013主要吹扫主进气隔板301下端撞壁的尿素,加快尿素分解,全面防止尿素结晶,综合提升尿素混合装置10的防尿素撞壁性能。

42.作为本技术的实施例,γ≤α;可以包括范围20

°

≤α≤30

°

、12

°

≤γ≤18

°

; 22

°

≤α≤28

°

、14

°

≤γ≤16

°

或者24

°

≤α≤26

°

、γ=15

°

;依靠第二翻折翅片3013靠下的位置,相较于第一翻折翅片3014更具有吹扫进气隔板301下端的优势,但当γ>α时会出现从第一翻折翅片3012处进入的气流与从第二翻折翅片3013进入的气流冲撞的情况,反而影响尿素混合的效果和吹扫的效果;另外,还可以通过控制γ和α角度大小,控制气流吹扫的方向和强度,来适应不同后处理系统的气流流速要求。

43.在本技术中,所述主进气隔板301上设置有弧形槽3014,所述弧形槽3014位于第二翻折翅片3013和弧形破碎板304之间;具体地,请参阅附图4,弧形槽3014的弧心朝上并位于第二翻折翅片3013下侧,其下端与弧形破碎板304的内弧面对齐;一小部分气流穿过弧形槽3014吹向弧形破碎板304的内表面,有效防止尿素在主进气隔板301和弧形破碎叶片304连接处累积和结晶。

44.在本技术中所述弧形破碎板304的另一侧设置有长槽口3042;具体地,请参阅附图4或6,长槽口3042位于弧形破碎板304后侧并贴合于后端盖1后侧壁;长槽口3042能够将副进气隔板302导入的副进气气流沿着后端盖1后侧壁的避面吹扫至扰流空间102,有效降低尿素在后端盖1壁面上的累积。

45.在本技术中,所述尿素旋流组件4包括支撑管401,所述支撑管401位于第二开口202同轴布置,所述支撑管401的周面上均布多个螺旋式叶片402,所述螺旋式叶片402的另一端连接于前端盖2。

46.具体地,请参阅附图9,支撑管401为短管,能够使一部分气流通过,螺旋式叶片402设为8片,使得整个尿素旋流组件4分为9个导流部分,分别从8片螺旋式叶片402之间的间隙和支撑管401流出,从而保证尿素分解成氨气的效率和scr催化剂前端中氨分布的均匀性。

47.在本技术中,还包括导流板5,设置在扰流空间102内,包括支撑部501和导流部502,所述支撑部501贴合设置在后端盖1另一侧上,所述导流部502两端分别连接于后端盖1,所述导流部502自支撑部501的一侧向第二开口202翻折,用于将气流导向至尿素旋流组

件4;所述支撑部501将导流部502与后端盖1另一侧之间分隔出两个导流槽口503。

48.具体地,请参阅附图5和10,支撑部501焊接固定在后端盖1后侧壁上,导流部502位于支撑管401下侧并向前翻折,以使得导流部502将气流尽快从扰流空间102导出,防止尿素在导流部502处结晶;导流槽口503分散一小部分气流,在支撑部501和导流部502连接处形成气流干扰,避免尿素在支撑部501和导流部502连接处结晶。

49.在本技术中,请参阅附图1,所述平台103上设置有喷嘴底座6,所述第一开口201前端设置有第一法兰7,所述第二开口202前端设置有第二法兰8。

50.另一方面,请参阅附图11,本技术还提出一种u型后处理器,包括适用于大喷射锥角的尿素混合装置10,还包括尿素喷嘴20、dpf净化器30、doc组件40、进气端盖50、scr组件60、出气端盖70、scr净化器80;所述尿素喷嘴20设置在后端盖1的平台103处;所述dpf净化器30一端设置在第一开口201处;所述doc组件40设置在dpf净化器30另一端;所述进气端盖50设置在doc组件40另一端;所述scr组件60一端设置在第二开口202处;所述出气端盖70设置在scr组件60另一端;所述scr净化器80设置在出气端盖70另一端;具体地,dpf净化器30连接于第一法兰7,dpf净化器30与doc组件40和第一法兰7之间分别通过卡箍90固定,scr组件60连接于第二法兰8,第一法兰7与第二法兰8之间通过卡箍90固定。

51.下面根据附图5简述尿素混合装置10的混合过程:气流从第一开口201分五部分进入混合空间101,第一部分气流从主进气部3011进入混合空间101内与大锥角喷射的尿素混合,第二部分气流绕过副进气隔板302和挡流管303沿着后端盖1后侧壁流动后再与尿素混合,混合气流流动至弧形破碎板304处,第三部分气流从第一翻折翅片3012处进入混合空间内引导气流吹向弧形破碎板304,第四部分气流从第二翻折翅片3013处进入混合空间101内吹扫主进气隔板301后侧壁下侧撞壁的尿素,第五部分气流从弧形槽3014处吹向主进气隔板301与弧形破碎板304的连接处;气流与尿素混合后穿过弧形破碎板304,被破碎叶片3041和弧形破碎板304的形状引导进入扰流空间102内并在扰流空间102的中部汇集,气流被导流部502引导后吹向尿素旋流组件4,并在支撑管401和螺旋式叶片402的作用下呈螺旋状均匀流向scr组件60。

52.综上所述,本技术气流分五个部分从不同位置和角度进入后端盖1内并与尿素充分混合,不仅适用于大锥角尿素喷射,还避免尿素累积和结晶,提高混合的均匀性。

53.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1