喷射液氨的氢气-液氨双燃料发动机的制作方法

1.本发明属于汽车发动机技术领域,具体涉及一种喷射液氨的氢气-液氨双燃料发动机。

背景技术:

2.二氧化碳排放的增加会造成大气温度升高,对全球的生态环境带来灾难性的后果。因此,未来汽车的发展方向是燃料低碳化,汽车排放低污染化。氢气h2分子结构简单,不含碳元素,可作为发动机的燃料,当发动机用氢气作燃料时,其燃烧速度快,热效率高,燃烧后的产物只有水,不会产生一氧化碳、碳氢化合物、颗粒物等有害物质,也不会产生二氧化碳排放(温室气体)。并且,近年来,用可再生能源(风能、太阳能)发电取得巨大的发展,装机容量不断扩大,为电解水制氢提供了能源基础。电解水生产的氢气可以用作燃料电池的燃料,部分可用在氢气发动机上,从而降低发动机的污染物排放和二氧化碳排放。

3.氢气的点火能量低,稀薄燃烧能力强,燃烧范围宽,火焰传播速度快,是理想的发动机燃料。氢气燃烧后的产物只有水,但氢气发动机工作时会产生一定量的氮氧化物no

x

(主要与过量空气系数相关)。但是氢气的分子小,密度低,易燃、易爆,不便于储存和运输。现在,氢气的存储主要有高压气氢和液氢两种方式,其中高压气氢有35mpa和70mpa两种压力规格,并且以35mpa压力为主。高压气氢的密度较小,存储一定质量的氢气对应的气瓶容积较大,高压气瓶在汽车上安装困难,并且高压气瓶及管路系统容易发生氢气泄漏,产生安全隐患。

4.氢气发动机有两种供气方式,一种是缸内直喷方式,另一种是缸外进气口喷射方式。缸内直喷方式是将氢气喷嘴直接安装在发动机的气缸盖上,在进气门关闭后将高压氢气直接喷入燃烧室内,喷入的氢气不占据气缸容积,进入气缸的空气量大,氢气发动机的功率大、热效率高。缸外进气口喷射方式,是将氢气喷嘴安装在发动机的进气支管上,氢气发动机在进气时,喷射的氢气与空气一起被吸入气缸,由于氢气的密度很小(约为空气密度的十三分之一),当进入发动机的氢气质量较大时,氢气会占据较大的气缸容积,这就限制了进入发动机的空气量,使发动机的最大输出功率相对较小,热效率较低。同时采用进气口喷射方式,在发动机进气门打开后,气缸内的高温气体回流到进气管,容易引燃氢气发生回火现象。

5.氨nh3也是(由氢与氮气合成,含氢量为17.6%)是无碳燃料,燃烧后的产物是水和氮气(见化学反应式1),无二氧化碳排放。由于氨的最小点火能量高、火焰传播速度慢等物理性质,氨并不适合单独作为燃料在发动机上应用(需要助燃剂)。目前,使用氨的双燃料发动机主要采用柴油-氨和氢气-氨两种方式,但柴油-氨双燃料发动机会产生二氧化碳排放,还有一氧化碳、碳氢化合物及颗粒物,同时其后处理系统构成复杂。而氢气-氨双燃料发动机无二氧化碳排放,也无一氧化碳、碳氢化合物排放,其排气中的污染物主要为氨和氮氧化物,并且该污染物可由scr催化器和氨逃逸催化器asc高效转换。

6.4nh3+3o2→

2n2+6h2o(1)

7.常温常压下氨为气态,密度为0.7016kg/m3。在常温(例如25℃)和1mpa的压力下,氨气会变成液氨(密度约603kg/m3)。在常压下将氨气降温到-33℃,也可以变成液氨(密度约680kg/m3)。液氨的体积能量密度大,不容易发生爆炸,便于储存和运输。这就会出现一种情况,在氢能丰富的甲地(如采用风能、太阳能发电,电解水制氢),用氢气来生产氨nh3,再将氨nh3运输(或者通过管道)到相距较远的乙地,这样就实现了将“氢能”从甲地运到乙地。在整车上,液态氨的存储都较为方便(体积能量密度大),并且安全性较好。

8.从表1可知,液氨的能量密度大约是35mpa氢气的4倍。储存相同的能量,液氨瓶的容积只有35mpa氢气的1/4。

9.表1不同燃料的能量密度

10.

技术实现要素:

11.本发明拟提供一种喷射液氨的氢气-液氨双燃料发动机,以氢气和液氨为发动机燃料,氢气采用缸内直喷,液氨采用进气口喷射,能有效提高发动机功率和效率,同时实现零碳排放。

12.为此,本发明所采用的技术方案为:一种喷射液氨的氢气-液氨双燃料发动机,包括氢气供给与喷射装置、液氨供给与喷射装置和气态氨利用装置,所述氢气供给与喷射装置用于向发动机气缸内喷射氢气,从而实现缸内直喷,所述液氨供给与喷射装置用于向发动机进气支管内喷射液氨,从而实现进气口喷射,所述气态氨利用装置用于将液氨供给与喷射装置内的气态氨气提供给发动机的排气催化装置,所述包括增压器,所述增压器的出气口与发动机进气支管的进气口之间设置有中冷器;

13.当双燃料发动机处于启动、怠速和小负荷工作时,氢气供给与喷射装置工作,发动机以氢气作为燃料,当双燃料发动机处于大负荷工作时,氢气供给与喷射装置和液氨供给与喷射装置同时工作,液氨在进入到气缸的过程中,吸收空气的热量汽化成氨气,再通过氢气燃烧引燃氨气,实现双燃料混合燃烧。

14.作为上述方案中的优选,所述氢气供给与喷射装置包括通过管路依次连接的高压氢气瓶、第一手动阀、第一电磁阀、第一压力调节器和氢气轨喷嘴体,所述氢气轨喷嘴体包括氢气轨和在氢气轨上并排设置的氢气喷嘴,每个氢气喷嘴的另一端分别对应伸入到发动机的每个气缸盖内。

15.进一步优选,所述液氨供给与喷射装置包括通过管路依次连接的液氨瓶、第二手动阀、第二电磁阀、液氨泵和液氨轨喷嘴体,所述液氨轨喷嘴体包括液氨轨和在液氨轨上并排设置的液氨喷嘴,每个液氨喷嘴的另一端分别对应伸入到发动机的每个进气支管内,所述液氨轨上还设置有与液氨瓶直接连通的液氨回流管路。

16.进一步优选,所述气态氨利用装置包括通过管路依次连接的第三电磁阀、第二压力调节和scr喷嘴,所述第三电磁阀与第二电磁阀一起并联设置在液氨瓶上,所述scr喷嘴用于向排气催化装置提供氨气。

17.进一步优选,所述排气催化装置包括依次连接的第一scr催化器、第一排气管、第二scr催化器、第二排气管和氨逃逸催化器asc,所述第一scr催化器的进口与发动机的排气管出口连接,所述scr喷嘴与第一排气管之间通过氨气喷管连通。

18.本发明的有益效果:

19.1)使用氢和氨两种无碳燃料,二氧化碳排放为零,并且无一氧化碳和碳氢化合物排放;

20.2)在起动、怠速和小负荷工况,发动机采用缸内直喷氢气,低温起动性好,排气中的污染物少(例如氮氧化物no

x

小于10ppm,采用稀薄燃烧);

21.3)在大负荷工况,发动机采用缸内直喷氢气和进气口喷射液氨,用氢气引燃氨气,氨气燃烧充分,发动机具有较好的动力性、经济性并且不易发生回火和爆震;

22.4)在发动机进气口喷射液氨,液氨汽化吸热,可使空气温度显著下降(例如氨与氢气的质量比为0.5:0.5时,空气温度大约下降20℃),从而增加进入发动机的空气量,增加发动机的功率,防止发生爆震;

23.5)由于在液氨供给与喷射装置内存在气态氨,通过气态氨利用装置将液氨供给与喷射装置内的气态氨气作为scr催化器中氮氧化物的还原剂,对氮氧化物no

x

的转换效率高(最高可达95%~98%),并且不需要尿素罐(柴油机scr系统)。排气中的气态氨nh3和氮氧化物no

x

经scr催化器和氨逃逸催化器asc转换后可实现近零碳排放。

附图说明

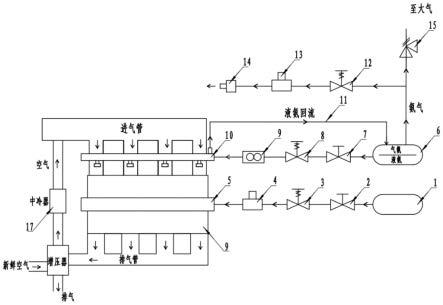

24.图1为本发明的示意图(图中箭头指示方向为气体的流向)。

25.图2为本发明中氢气轨喷嘴体(左)和液氨轨喷嘴体(右)的示意图。

26.图3为本发明中液氨瓶的示意图。

27.图4为本发明中排气催化装置的示意图(图中箭头指示方向为气体的流向)。

28.图5为本发明中氨气喷管末端的示意图。

具体实施方式

29.下面通过实施例并结合附图,对本发明作进一步说明:

30.如图1-图5所示,一种喷射液氨的氢气-液氨双燃料发动机,主要由氢气供给与喷射装置、液氨供给与喷射装置、气态氨利用装置和排气催化装置组成,其中氢气供给与喷射装置用于向发动机气缸内喷射氢气,从而实现缸内直喷,液氨供给与喷射装置用于向发动机进气支管内喷射液氨,从而实现进气口喷射,气态氨利用装置用于将液氨供给与喷射装置内的气态氨气提供给发动机的排气催化装置。

31.当双燃料发动机处于启动、怠速和小负荷工作时,氢气供给与喷射装置工作,发动机以氢气作为燃料。当双燃料发动机处于大负荷工作时,氢气供给与喷射装置和液氨供给与喷射装置同时工作,液氨在进入到气缸的过程中,吸收空气的热量汽化成氨气,再通过氢气燃烧引燃氨气,实现双燃料混合燃烧。

32.氢气供给与喷射装置的具体结构包括通过管路依次连接的高压氢气瓶1、第一手动阀2、第一电磁阀3、第一压力调节器4和氢气轨喷嘴体5,并且氢气轨喷嘴体5包括氢气轨5a和在氢气轨5a上并排设置的氢气喷嘴5b,每个氢气喷嘴5b的另一端分别对应伸入到发动机的每个气缸盖内。高压氢气瓶1用于存储高压的氢气,第一手动阀2、第一电磁阀3用于控制氢气管路的通、断,第一压力调节器4用于将高压的氢气调节到发动机需要的压力,氢气轨喷嘴体5用于控制氢气的喷射流量。从高压氢气瓶1流出的高压氢气经第一手动阀2、第一电磁阀3后进入第一减压调节器4。第一减压调节器4将高压氢气例如35mpa变成所需要的低压氢气,如将35mpa高压氢气变成5mpa的低压氢气,进入氢气轨喷嘴体5。

33.液氨供给与喷射装置的具体结构包括通过管路依次连接的液氨瓶6、第二手动阀7、第二电磁阀8、液氨泵9和液氨轨喷嘴体10,其中液氨轨喷嘴体10包括液氨轨10a和在液氨轨10a上并排设置的液氨喷嘴10b,每个液氨喷嘴10b的另一端分别对应伸入到发动机的每个进气支管内,在液氨轨10a上还设置有与液氨瓶6直接连通的液氨回流管路11。液氨瓶6用于液氨的存储,第二手动阀7、第二电磁阀8用于控制管路的通、断,液氨泵9用于泵送液氨和增压,液氨轨喷嘴体10用于控制液氨的喷射流量和调节压力,在液氨轨喷嘴体10上安装有压力调节阀,多余的液氨,即发动机未使用完的液氨,通过压力调节阀和液氨回流管路11回流到液氨瓶内。

34.常温常压下氨为气态,密度为0.7016kg/m3。在常温(例如25℃)和0.8mpa的压力下,氨气会变成液氨(密度约603kg/m3)。液氨瓶6存储的就是这种常温液氨,其充装率最高为90%。因此,液氨瓶6内的氨有两种状态,下部为液氨,上部为气态氨,将第二电磁阀8通过管路设置在液氨瓶6中部靠下的位置处。将第二手动阀7和第二电磁阀8打开,然后液氨泵9运转,将液氨从液氨瓶6泵出,经过第二手动阀7和第二电磁阀8,流入到液氨轨喷嘴体10,在压力调节器的作用将液氨轨喷嘴体10内的液氨调节到所需的压力(例如1.3mpa),一部分液氨供发动机使用,多余的液氨通过液氨回流管路11回流到液氨瓶6。

35.气态氨利用装置具体结构包括通过管路依次连接的第三电磁阀12、第二压力调节13和scr喷嘴14,且第三电磁阀12通过管路设置在液氨瓶6的上端。第三电磁阀12用于控制管路的通、断,第二压力调节13用于调节氨气的压力,scr喷嘴14用于向排气催化装置提供氨气作为氮氧化物的还原剂。在液氨瓶6上与带第三电磁阀12的管路一起还并联有带泄压阀15的管路,泄压阀15用于当液氨瓶6内氨气压力较高时,泄放部分氨气,降低液氨瓶6的压力,从而保证液氨瓶6的安全。

36.包括增压器16,其压缩比大于13,在增压器16的出气口与发动机进气支管的进气口之间设置有中冷器17,中冷器17用于对增压后的高温空气进行冷却,使空气温度下降,增加进入发动机的空气量。

37.在起动、怠速和小负荷工况,发动机只使用氢气为燃料,氢气轨喷嘴体6的喷嘴按顺序喷射氢气。因为只使用氢气为燃料,发动机排气中无二氧化碳、一氧化碳和碳氢化合物。如果发动机采用稀薄燃烧方式(如过量空气系数大于2.5),排气中只有微量的氮氧化物(小于10ppm)。氢气的点火能量低,稀薄燃烧能力强,燃烧范围宽,火焰传播速度快,因此发动机容易在低温(-30℃~-20℃)环境下起动。

38.在大负荷工况(例如排气温度高于350℃、中冷器17后的空气温度较高),发动机使用氢气和液氨两种燃料,在进气门打开前,液氨轨喷嘴体10的喷嘴喷射液氨(例如1.3mpa)

(多余的液氨回流到液氨瓶6),液氨受热汽化变成气态氨(部分),同时使空气温度下降,空气下降温度可通过以下公式进行计算:

[0039][0040]

其中氨的汽化潜热为常量,通过查表得到,液氨的汽化潜热为1370kj/kg。空气的比热容也为常量,通过查表,能得到空气的比热容为1.005kj/(kg

·

℃)。氨的消耗量可通过以下公式计算:

[0041]

氨的消耗量=混合燃料消耗量

×

氨的质量分数。

[0042]

其中氨的质量分数为常量,且氨的质量分数与氢的质量分数和为1,在本实施例中,氨的质量分数与氢的质量分数均选择为0.5。混合燃料消耗量可通过以下公式计算:

[0043][0044]

其中发动机功率和发动机的热效率均为常量,在本实施例中,取发动机功率为100kw,发动机的热效率为0.4。混合燃料低热值可通过以下公式进行计算:

[0045]

混合燃料低热值=氨的质量分数

×

氨的低热值+氢的质量分数

×

氢的低热值

[0046]

其中氨的低热值和氢的低热值均为常量,具体地,氨的低热值为18.6mj/kg,氢的低热值为120mj/kg。

[0047]

空气的消耗量可通过以下公式进行计算:

[0048]

空气消耗量=混合燃料消耗量

×

混合燃料空燃比

×

过量空气系数

[0049]

其中过量空气系数为常量,具体选择为1.5,混合燃料空燃比可通过以下公式计算可得:

[0050]

混合燃料空燃比=氨的质量分数

×

氨的理论空燃比+氢的质量分数

×

氢的理论空燃比

[0051]

其中氨的理论空燃比和氢的理论空燃比均为常量,具体地,氨的理论空燃比为6.05,氢的理论空燃比为34.4。

[0052]

通过上述公式,可计算出,当发动机功率为100kw,过量空气系数为1.5,氨的质量分数与氢的质量分数均为0.5时,空气下降的温度为22.47℃。

[0053]

氨(液态及气态)与空气进行混合,进气门打开后,空气与氨(液态及气态)一同被吸进气缸。在气缸中,液氨进一步汽化并与空气充分混合。在进气门关闭后(压缩行程),氢气轨喷嘴体5的喷嘴开始喷射氢气。活塞上行,促进空气、氨气和氢气的混合。当活塞运动到接近压缩上止点时,火花塞跳火,氢气首先燃烧,释放大量的热量引燃氨气(不易燃烧),使氨气充分燃烧,发动机输出功率。因为氢气是在进气门关闭后喷入气缸的,进入气缸的空气量就很多,发动机的功率就会较大,热效率较高(与压缩比高相关),并且不会发生爆震、回火等不正常燃烧现象。使用液氨的比例越大,对空气的降温效果越好。例如当氨与氢气的质量比为0.7:0.3时,可使空气温度下降约40℃,空气量增加约14%。

[0054]

当发动机使用氢气和氨两种燃料时,排气中就会有较多的氮氧化物和氨,因此需要排气催化装置。

[0055]

如图4所示,排气催化装置的具体结构包括依次连接的第一scr催化器18、第一排气管19、第二scr催化器20、第二排气管21和氨逃逸催化器asc22,第一scr催化器18的进口

与发动机的排气管出口连接,且氨气供给装置的末端安装在第一排气管19上,scr喷嘴14与第一排气管19之间通过氨气喷管23连通,用于提供排气催化时需要的气态氨。第一scr催化器18和第二scr催化器20用于转换排气中的氨气nh3和氮氧化物no

x

,第一排气管19和第二排气管21用于输送排气,氨逃逸催化器asc22用于转换排气中的氨气nh3。

[0056]

在第一排气管19上设置有用于检测排气温度的排气温度传感器24和用于测量排气中氮氧化物浓度的氮氧化物传感器25,且排气温度传感器24、氮氧化物传感器25和scr喷嘴14均与控制器26电连接,控制器26用于接收排气温度传感器24和氮氧化物传感器25传递的信号并控制scr喷嘴14的喷射,当排气中氮氧化物浓度高于设定值且排气温度在适当范围内时,控制器26控制scr喷嘴14喷射出定量的氨气。

[0057]

氨气喷管23采用多孔氨气喷管,即氨气喷管23的末端封闭,侧面设置有两排对称分布的小孔,如图5所示,从小孔喷出的氨气流向与第一排气管19内排气流动方向垂直,方便与排气混合均匀。

[0058]

在第二排气管21上设置有与控制器26电连接的第二氮氧化物传感器26。当位于第二排气管21中氮氧化物no

x

的浓度超过设定值(如20ppm)时,控制器26控制scr喷嘴14增加氨气的喷射量,当位于第二排气管21中氮氧化物no

x

的浓度较低时(如小于10ppm),控制器26控制scr喷嘴14减少氨气的喷射量。此能进一步减少发动机排气中氨气nh3和氮氧化物no

x

的排放量。

[0059]

发动机排气先进入第一scr催化器18内,在第一scr催化器18内,排气中的部分氨气nh3和氮氧化物no

x

发生化学反应,生成氮气和水,使排气中氨气nh3和氮氧化物no

x

的浓度得到一定的下降,同时还不会额外消耗氨气nh3。

[0060]

从第一scr催化器18流出的排气,在流过第一排气管19时,被安装在第一排气管19上的排气温度传感器24测量排气温度和第一氮氧化物传感器25测量氮氧化物no

x

的浓度。当排气中的浓度超过设定值(如30ppm)并且排气温度在适当的范围内(如250℃-450℃)时,控制器26控制scr喷嘴14喷射出定量的氨气nh3。氨气nh3从氨气瓶6流出,经第二压力调节器13调压后进入scr喷嘴14内,在控制器26的控制下scr喷嘴14喷射出定量的氨气nh3进入到氨气喷管23内,再从氨气喷管23两侧的小孔内喷到第一排气管19内与排气混合,混合后进入到第二scr催化器20内。在第二scr催化器20中,氨气nh3(包括在第一scr催化器18中未反应的氨气nh3)和氮氧化物no

x

发生化学反应生成氮气和水。

[0061]

从第二scr催化器20反应后的排气进入到第二排气管21中,被安装在第二排气管21上的第二氮氧化物传感器26检测氮氧化物no

x

的浓度,当位于第二排气管21中氮氧化物no

x

的浓度超过设定值(如20ppm)时,控制器26控制scr喷嘴14增加氨气的喷射量,当位于第二排气管21中氮氧化物no

x

的浓度较低时(如小于10ppm),控制器26控制scr喷嘴14减少氨气的喷射量。排气通过第二排气管21后进入到氨逃逸催化器asc22中,在氨逃逸催化器asc22中,氨气nh3被转换为氮气,见化学反应式(1)。

[0062]

如果在排气中氨气nh3的浓度为2500ppm,氮氧化物no

x

的浓度为3000ppm,当第一scr催化器18对氨气nh3的转换效率为95%时,则有2375ppm的氨气nh3被转换为氮气,即在第一scr催化器18出口处的排气中氨气nh3的浓度为125ppm。根据化学反应式(2):

[0063]

4nh3+4no+o2→

4n2+6h2o(2)

[0064]

1个nh3分子与1个no分子发生化学反应,即排气中有的2375ppm的氮氧化物no

x

(是

氮氧化物的总称,包括no和no2,其中约90%为no)被转换为氮气,则在第一scr催化器18出口处的排气中氮氧化物no

x

的浓度为625ppm。

[0065]

如果需要在第二scr催化器20内将氮氧化物no

x

全部转换,则从scr喷嘴14喷射的氨气nh3量进入第一排气管19后产生的浓度至少要有500ppm(根据氧化物no

x

的浓度为625ppm),可设定为600ppm。加上排气中原有氨气nh3的浓度125ppm,混合后氨气nh3的浓度达到725ppm,即进入到第二scr催化器20的排气中氨气nh3的浓度达到725ppm,氮氧化物no

x

的浓度为625ppm。假设第二scr催化器20对氮氧化物no

x

的转换效率为96%,则氮氧化物no

x

和氨气nh3均各有600ppm被转换为氮气,此时在第二scr催化器20出口处氮氧化物no

x

和氨气nh3的浓度分别为25ppm和125ppm。即进入到氨逃逸催化器asc22的排气中氮氧化物no

x

和氨气nh3的浓度分别为25ppm和125ppm,假设氨逃逸催化器asc22的转换效率为95%,则有118.75ppm的氨气nh3被转换为氮气,此时氨逃逸催化器asc22出口处氨气nh3的浓度为6.25ppm。

[0066]

经过两级scr催化器和氨逃逸催化器asc后,将氢-氨燃料发动机排气中氨气nh3的浓度从2500ppm降低到6.25ppm,氮氧化物no

x

的浓度由3000ppm降低到25ppm(额外消耗的氨气对应排气中的浓度为600ppm)。由于第二氮氧化物传感器26检测到的氮氧化物no

x

的浓度超过设定值,因此控制器26需scr喷嘴14增加氨气的喷射量。

[0067]

当发动机在停机期间(指较长时间不使用),如果液氨瓶6内的氨气压力超过设定值(例如1.5mpa),泄压阀15打开,将部分氨气泄放,使液氨瓶压力下降,从而保证液氨瓶6的安全。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1