一种海上风电高桩承台基础与混塔的整机结构及施工方法与流程

1.本发明涉及海洋工程技术领域,具体涉及一种海上风电混塔与高桩承台基础的复合整机结构及施工方法。

背景技术:

2.海上风电作为一种具有持续稳定、发电量大、不占用土地资源等优点的新型模式,近几年受到了世界上许多国家的重视和青睐。在保障海上风电场能够安全稳定运行的因素中,基础结构是重中之重。海底地质条件较陆地更难以控制,基础结构的稳定性、耐久性和经济性成为影响结构选型的重要因素。

3.目前国内海上风机采用的塔筒大多为钢结构,高度通常为70m-110m,塔筒重量通常为300t-1000t。随着海上风电机组容量大型化,塔筒高度以及重量也随之增大,工程造价也将越来越高;同时,随着海上风电机组容量大型化、塔筒高度以及重量也随之增大,对承台基础的要求也越来越高。如采用单桩基础型式,必然会导致单桩基础的直径、壁厚等骤然增大,使海上施工困难,建造成本升高;群桩基础虽然承载力较高,但群桩根数较多,海上施工工序复杂,且成本较高。

技术实现要素:

4.针对现有技术存在的不足,本发明要解决的技术问题是提供一种海上风电高桩承台基础与混塔的整机结构及施工方法,节约整机钢材用量,从而节约成本;并能低对基础结构尺寸的要求,同时能适应更大型化海上风电机组。混塔结构刚度大,相对于钢塔结构,能减少塔筒直径,进而降低混凝土承台直径;同时混塔结构能适应更大型化的海上风电机组。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:一种海上风电高桩承台基础与混塔的整机结构及施工方法,包括:

6.高桩承台基础,所述高桩承台基础包括混凝土承台、钢管桩和下锚板,所述钢管桩多有个,多个所述钢管桩周向间隔的插设并固定在所述基础混凝土承台的下表面内,且多个所述钢管桩的顶端呈向中间靠拢倾斜设置,所述钢管桩的底端能插入海床中,所述混凝土承台的下表面开设有第一安装槽,所述下锚板埋设在所述第一安装槽内,所述下锚板上周向间隔的上开设有多个第一钢绞线安装孔;

7.混塔结构,竖直的固定在所述混凝土承台的上表面;

8.预应力钢绞线,有多个,多个所述预应力钢绞线周向间隔设置,所述预应力钢绞线一端与所述混塔结构连接,所述预应力钢绞线的另外一端穿过所述混凝土承台与所述下锚板上相应的所述第一钢绞线安装孔连接;及

9.风电机组,设置在所述混塔结构的顶端。

10.进一步地,所述混塔结构包括混凝土塔筒和钢结构塔筒,所述混凝土塔筒与所述混凝土承台的顶部连接,所述钢结构塔筒与所述混凝土塔筒同轴连接,所述风电机组设置在所述钢结构塔筒的顶部,所述预应力钢绞线位于所述混凝土塔筒内,且所述预应力钢绞

线顶端与所述钢结构塔筒连接,所述预应力钢绞线的底端与所述下锚板连接上相应的所述第一钢绞线安装孔连接。

11.进一步地,所述混凝土塔筒包括多个混凝土塔筒段,多个所述混凝土塔筒段从下至上顺次叠加连接。

12.进一步地,所述混塔结构还包括上锚板,顶端的所述混凝土塔筒段的顶部开设有环形的第二安装槽,所述上锚板埋设在在所述第二安装槽内,所述上锚板上周向间隔的开设有多个第二钢绞线安装孔,所述预应力钢绞线的顶部连接在相应的所述第二钢绞线安装孔内。

13.进一步地,顶部的所述混凝土塔筒段的顶端设置有混凝土牛腿,所述第二安装槽开设在所述混凝土牛腿的顶部,所述预应力钢绞线的顶部穿过所述混凝土牛腿与所述第二钢绞线安装孔连接。

14.一种海上风电高桩承台基础与混塔的施工方法,采用上述所述海上风电高桩承台基础与混塔的整机结构,包括如下步骤:

15.将钢管桩打入海床中,在钢管桩的顶端浇筑混凝土承台,并在混凝土承台的下面安装下锚板;

16.混塔结构的预制;

17.混塔结构的安装;

18.预应力钢绞线的安装;

19.吊装风电机组的安装;

20.进一步地,将下锚板埋设在混凝土承台的下表面内。

21.本发明的有益效果:

22.上述海上风电高桩承台基础与混塔的整机结构及施工方法,塔筒结构采用混凝土与钢结构相结合的复合结构,与基础结构采用预应力钢绞线连接,可节约整机钢材用量;混塔结构刚度大,相对于钢塔结构,能减少塔筒直径,从而节约成本,并降低混凝土承台直径,同时,采用钢管桩与混凝土承台结合的方式,降低海上施工困难,减少施工成本,由于钢管桩的顶部插设并固定在混凝土承台内,以加强锚固作用并提高钢管桩抗弯刚度,钢管桩呈倾斜设置,可与海床的接触范围较大,充分发挥地基土体的水平向抗力,提高基桩的水平承载性能,改善基础抗倾覆能力。

附图说明

23.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍。在所有附图中,各元件或部分并不一定按照实际的比例绘制。

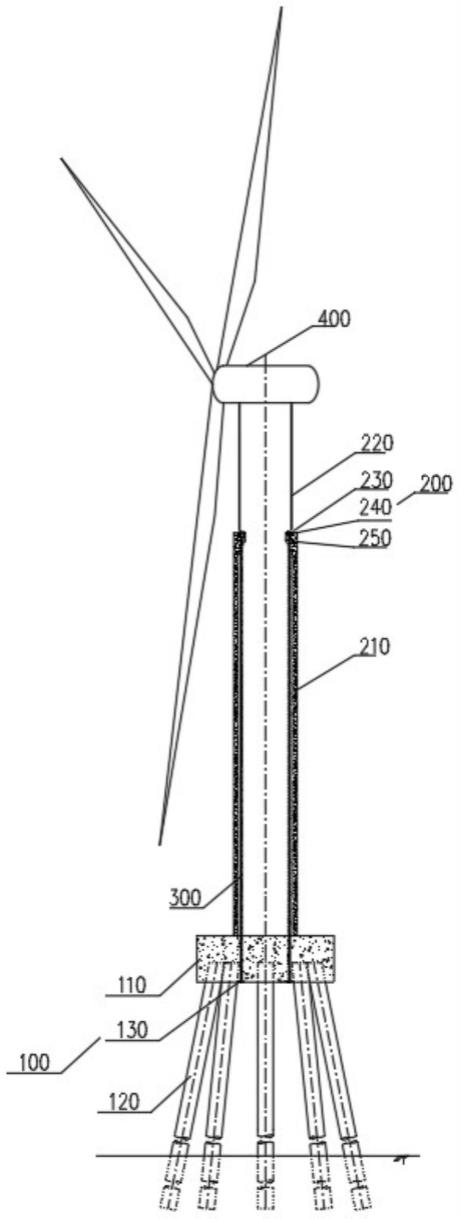

24.图1为本发明一实施例提供的一种海上风电高桩承台基础与混塔的整机结构示意图;

25.图2为图1所示的一种海上风电高桩承台基础与混塔的整机结构及施工方法中混凝土塔筒与混凝土承台连接示意图;

26.图3为图1所示的一种海上风电高桩承台基础与混塔的整机结构中混凝土承台截面详图;

27.图4为图1所示的一种海上风电高桩承台基础与混塔的整机结构中下锚板详图;

28.图5为图1所示的一种海上风电高桩承台基础与混塔的整机结构中混凝土塔筒截面详图;

29.图6为图1所示的一种海上风电高桩承台基础与混塔的整机结构中混凝土塔筒与钢结构塔筒的连接详图;

30.图7为一种海上风电高桩承台基础与混塔的施工方法的示意图。

31.附图标记:

32.100、高桩承台基础;110、混凝土承台;120、钢管桩;130、下锚板;200、混塔结构;210、混凝土塔筒;220、钢结构塔筒;230、上锚板;240、法兰盘;250、混凝土牛腿;300、预应力钢绞线;400、风电机组。

具体实施方式

33.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

34.请参见图1至图7,本发明提供一种海上风电高桩承台基础与混塔的整机结构,包括高桩承台基础100、混塔结构200、预应力钢绞线300和风电机组400。

35.请参见图2、图3和图4,具体的,高桩承台基础100包括混凝土承台110、钢管桩120和下锚板130,钢管桩120多有个,多个钢管桩120周向间隔的插设并固定在基础混凝土承台110的下表面内,且多个钢管桩120的顶端呈向中间靠拢倾斜设置,钢管桩120的底端能插入海床中,混凝土承台110的下表面开设有第一安装槽,下锚板130埋设在第一安装槽内,下锚板130上周向间隔的上开设有多个第一钢绞线安装孔。

36.在具体实施时,钢管桩120数量可为6-8个,钢管桩120的顶部埋入混凝土承台110内的深度可为2~3m,并由于插设在混凝土承台110内,可加强锚固作用并提高钢管桩120抗弯刚度,钢管桩120呈倾斜设置,可与海床的接触范围较大,充分发挥地基土体的水平向抗力,提高基桩的水平承载性能,改善基础抗倾覆能力。

37.混塔结构200竖直的固定在混凝土承台110的上表面。以保证混塔结构200与混凝土承台110的连接牢固。预应力钢绞线300有多个,多个预应力钢绞线300周向间隔设置,预应力钢绞线300一端与混塔结构200连接,预应力钢绞线300的另外一端穿过混凝土承台110与下锚板130上相应的第一钢绞线安装孔连接。风电机组400设置在混塔结构200的顶端。

38.在本实施例中,混塔结构200包括混凝土塔筒210和钢结构塔筒220。混凝土塔筒210与混凝土承台110的顶部连接,钢结构塔筒220与混凝土塔筒210同轴连接,风电机组400设置在钢结构塔筒220的顶部,预应力钢绞线300位于混凝土塔筒210内,且预应力钢绞线300顶端与钢结构塔筒220连接,预应力钢绞线300的底端与下锚板130连接上相应的第一钢绞线安装孔连接。

39.作为优选的实施方式,混凝土塔筒210包括多个混凝土塔筒210段,多个混凝土塔筒210段从下至上顺次叠加连接。采用多个混凝土塔筒210段的结构,可降低施工难度。

40.请参见图5和图6,作为优选的实施方式,混塔结构200还包括上锚板230,顶端的混凝土塔筒210段的顶部开设有环形的第二安装槽,上锚板230埋设在在第二安装槽内,上锚板230上周向间隔的开设有多个第二钢绞线安装孔,预应力钢绞线300的顶部连接在相应的

第二钢绞线安装孔内。通过上锚板230,可提高预应力钢绞线300锚固效果。

41.此外,顶部的混凝土塔筒210段的顶端设置有混凝土牛腿250,第二安装槽开设在混凝土牛腿250的顶部,预应力钢绞线300的顶部穿过混凝土牛腿250与第二钢绞线安装孔连接。通过混凝土牛腿250,以供方便放置钢结构塔筒220及方便安装预应力钢绞线300。

42.请参见图7,在本发明中,还提供一种海上风电高桩承台基础与混塔的施工方法的使用方式,包括以下步骤:

43.s110、高桩承台基础100的安装:先将钢管桩120打入海床中,再在钢管桩120的顶端浇筑混凝土承台110,并在混凝土承台的下面安装下锚板130;

44.具体的,先将钢管桩120打入海床中,钢管桩120数量可为6-8个,在钢管桩120的顶端浇筑混凝土承台110,并使钢管桩120的桩顶部分埋入混凝土承台110内,埋入混凝土承台110内的深度可为2~3m;同时在混凝土承台110上预留预应力钢绞线300穿过的过孔,在混凝土承台110的下面安装浇筑下锚板130。

45.s120、混塔结构200的预制;

46.具体的先在陆地上完成混凝土塔筒段和钢结构塔筒220的预制,并在钢结构塔筒220的底部设置法兰盘240,将多个混凝土塔筒段顺次连接在一起后,在最顶端的的混凝土塔筒段上设置混凝土牛腿250,在混凝土牛腿250的顶部预埋好上锚板230,同样在混凝土牛腿250上预留预应力钢绞线300穿过的穿孔。

47.s140、混塔结构200的安装;

48.具体的将预制完成后的混凝土塔筒210和钢结构塔筒220运输至海上,先通过起重设备将混凝土塔筒210与高桩承台基础100进行组装,再将钢结构塔筒220吊装至混凝土塔筒210的顶部。

49.s150、预应力钢绞线300的安装;

50.具体的,将预应力钢绞线300的底端穿过混凝土承台110与下锚板130上的第一钢绞线安装孔连接,将预应力钢绞线300的顶端穿过上锚板230上的第二钢绞线安装孔与法兰盘240连接,注意:应保证预应力钢绞线300与混凝土塔筒210内壁相距100mm~500mm。

51.s160、吊装风电机组400的安装;

52.具体的在钢结构塔筒220的顶端吊装风电机组400,完成高桩承台基础100与混塔的整机结构的施工,完成整个结构的施工。

53.作为优选的实施方式,施工时,可将钢管桩120的桩顶部分埋入混凝土承台110内,埋入混凝土承台110内的深度可为2~3m。同时,可将下锚板130埋设在混凝土承台110的下表面内,增加下锚板130与混凝土承台110之间的连接可靠性。

54.采用结构和施工方法,塔筒结构采用混凝土与钢结构相结合的复合结构,与基础结构采用预应力钢绞线300连接,可节约整机钢材用量,从而节约成本,并降低混凝土承台直径,同时,采用钢管桩120与混凝土承台110结合的方式,降低海上施工困难,减少施工成本升高,由于钢管桩120的顶部插设并固定在混凝土承台110内,以加强锚固作用并提高钢管桩120抗弯刚度,钢管桩120呈倾斜设置,可与海床的接触范围较大,充分发挥地基土体的水平向抗力,提高基桩的水平承载性能,改善基础抗倾覆能力。

55.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实

施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1