一种增压发动机低压EGR混合结构、发动机及汽车的制作方法

一种增压发动机低压egr混合结构、发动机及汽车

技术领域

1.本发明属于汽车发动机技术领域,具体涉及一种增压发动机低压egr混合结构、发动机及汽车。

背景技术:

2.废气再循环(egr,exhaustgasrecirculation)是减少发动机缸内的nox气体产生的有效措施。其工作原理是:将发动机的一部分排气废气冷却后经进气系统再送回发动机气缸,参与燃烧的过程。按排气废气取气位置可分为低压egr和高压egr,催化器前取气为高压egr,催化器后取气为低压egr。低压egr燃烧室中气体组成来自两部分,一部分是空滤器引入的新鲜空气,另一部分是从催化器取气并经egr冷却器冷却的废气,两部分气体在增压器压气机前混合后,经增压器、中冷器和进气歧管后进入燃烧室参与燃烧。汽油增压发动机低压egr混合结构的作用是使排气废气和新鲜空气充分混合,满足增压器的使用要求。如混合气体均匀度不满足要求将导致增压器异响和压气机效率降低,进而影响发动机性能;egr高温废气与空气混合后冷凝形成水滴,进入增压器损坏增压器压气机叶片。

3.cn106837617a公开了“一种高均匀性egr混合装置”,提出了一种新型结构以提高气体混合均匀度的egr混合器;cn210483916u公开了“一种egr废气混合器”,可以使低压egr系统的发动机的egr废气与新鲜空气充分混,提升增压器的压气机效率,最终提升发动机动力性能;以上公开专利未考虑增压发动机在egr高温废气与空气混合后,形成冷凝水进入增压器压气机,进而造成增压器损坏的风险。

技术实现要素:

4.本发明的目的是:旨在提供一种增压发动机低压egr混合结构、发动机及汽车,用来解决增压发动机在egr高温废气与空气混合后,形成冷凝水进入增压器压气机,进而造成增压器损坏的问题。

5.为实现上述技术目的,本发明采用的技术方案如下:

6.一种增压发动机低压egr混合结构,包括混合分离管、废气进气管和安装在增压器的压气机叶轮一端的进气管,所述进气管包括空气进气段和混合出气段,所述混合分离管位于空气进气段和混合出气段之间、且与空气进气段和混合出气段固定连接,所述混合分离管的内径尺寸大于空气进气段的内径尺寸和混合出气段的内径尺寸,所述废气进气管包括废气管段和冷凝水回水段,所述废气管段与混合分离管固定连接、且与混合分离管连通,所述废气管段的内壁与混合分离管的内壁相切,所述冷凝水回水段与废气管段、混合分离管固定连接,所述冷凝水回水段位于废气管段和混合分离管之间的物理最低点位置。

7.进一步限定,所述混合分离管包括相互连通的混合圆柱段和分离圆台段,所述混合圆柱段与空气进气段、废气管段、冷凝水回水段固定连接,所述分离圆台段与混合出气段固定连接,所述分离圆台段的内壁呈圆锥状,所述分离圆台段靠近混合圆柱段一端的内径尺寸大于靠近混合出气段一端的内径尺寸。这样的结构设计,混合气体在混合圆柱段进行

旋转后,在空气惯性的作用下,向分离圆台段移动,通过分离圆台段内壁呈圆锥状的设计,可使得混合空气的旋转速度,在分离圆台段中进一步加快,从而提高对冷凝水的分离效果,实用性较强。

8.进一步限定,所述混合圆柱段的内径尺寸为d3,所述空气进气段的内径尺寸为d2,所述d3>d2。这样的结构设计,通过混合圆柱段和空气进气段的内径尺寸差,在混合圆柱段和空气进气段之间形成台阶,可在一定程度上,减小在混合分离管中形成旋流的高温废气,对经空气进气段进入混合圆柱段的空气形成的阻挡,使得混合分离管中的气流运动得更加平稳,实用性较强。

9.进一步限定,所述分离圆台段的长度尺寸为l3,所述混合出气段的内径尺寸为d1,所述l3>0.5*d1,所述d3=d1+2*cot(β/2),所述分离圆台段的内壁圆台夹角为β,10

°

≤β≤170

°

。这样的结构设计,通过对分离圆台段的内壁圆台夹角β的限定,在混合出气段的内径尺寸d1确定的情况下,对分离圆台段的长度尺寸l3进行限定,使得混合气体在分离圆台段内具有足够的加速距离,保证对冷凝水的分离效果,实用性较强。

10.进一步限定,所述废气管段的中心线与混合分离管中心线的夹角为α,90

°

<α≤150

°

。这样的结构设计,对废气管段中的废气进入混合分离管中的角度进行偏移,使得废气进入混合分离管后,流动方向朝混合出气段偏移,形成涡流,从而使得混合气体能更加顺畅的进入混合出气段,实用性较强。

11.进一步限定,所述冷凝水回水段的内壁与废气管段中心线夹角为γ,90

°

<γ<180

°

。这样的结构设计,冷凝水的回流更加顺畅,实用性较强。

12.进一步限定,所述冷凝水回水段的内壁宽度为l5,所述废气管段的内径尺寸为d4,0.1*d4<l5<1.0*d4。

13.进一步限定,所述混合圆柱段的几何中心点到压气机叶轮中心端面的距离为l1,所述混合出气段的内径尺寸为d1,所述l1>2*d1。这样的结构设计,使得混合圆柱段的几何中心点和压气机叶轮中心端面之间具有足够的距离,完成对混合气体的整流,减少混合气体进入压气机叶轮时的紊流,实用性较强。

14.进一步限定,所述废气管段的内径尺寸为d4、长度尺寸为l4,所述l4>d4/sin(180-α),所述混合圆柱段的内径尺寸为d3,0<d4<0.5*d3。

15.本发明还公开了一种发动机,包括增压器和上述的一种增压发动机低压egr混合结构,所述增压器包括压气机叶轮,所述进气管安装在增压器的压气机叶轮一端。

16.本发明还公开了一种汽车,包括上述的一种发动机。

17.采用上述技术方案的发明,具有如下优点:

18.1、通过混合分离管、废气进气管和进气管的相互连接,使得高温废气在混合分离管中进行旋转,对空气与高温废气进行混合,满足增压器的使用要求的同时,使得高温废气和空气混合过程中形成的冷凝水与混合气分离,分离后的冷凝水在重力的作用下,经冷凝水回水段回流至废气管段,并从废气管段处排出,避免因冷凝水引起的压气机叶轮损坏的问题;

19.2、混合气体在混合圆柱段进行旋转后,在空气惯性的作用下,向分离圆台段移动,通过分离圆台段内壁呈圆锥状的设计,可使得混合空气的旋转速度,在分离圆台段中进一步加快,从而提高对冷凝水的分离效果,实用性较强;

20.3、通过混合圆柱段和空气进气段的内径尺寸差,在混合圆柱段和空气进气段之间形成台阶,可在一定程度上,减小在混合分离管中形成旋流的高温废气,对经空气进气段进入混合圆柱段的空气形成的阻挡,使得混合分离管中的气流运动得更加平稳,实用性较强;

21.4、对废气管段中的废气进入混合分离管中的角度进行偏移,使得废气进入混合分离管后,流动方向朝混合出气段偏移,形成涡流,从而使得混合气体能更加顺畅的进入混合出气段,实用性较强。

附图说明

22.本发明可以通过附图给出的非限定性实施例进一步说明;

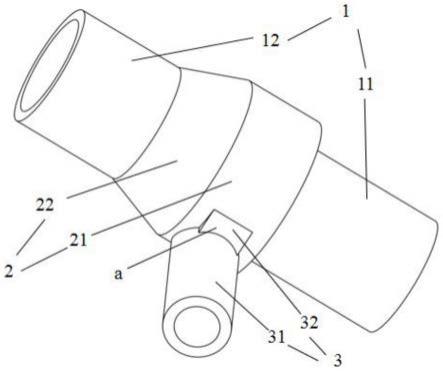

23.图1为本发明一种增压发动机低压egr混合结构、发动机及汽车实施例的安装结构示意图;

24.图2为本发明一种增压发动机低压egr混合结构、发动机及汽车实施例中增压发动机低压egr混合结构的结构示意图一;

25.图3为本发明一种增压发动机低压egr混合结构、发动机及汽车实施例中增压发动机低压egr混合结构的剖视结构示意图;

26.图4为本发明一种增压发动机低压egr混合结构、发动机及汽车实施例中增压发动机低压egr混合结构的结构示意图二;

27.图5为本发明一种增压发动机低压egr混合结构、发动机及汽车实施例中增压发动机低压egr混合结构的结构示意图三;

28.主要元件符号说明如下:

29.进气管1、空气进气段11、混合出气段12、

30.混合分离管2、混合圆柱段21、分离圆台段22、

31.废气进气管3、废气管段31、冷凝水回水段32。

32.增压器4、压气机叶轮41。

具体实施方式

33.以下将结合附图和具体实施例对本发明进行详细说明,需要说明的是,在附图或说明书描述中,相似或相同的部分都使用相同的图号,附图中未绘示或描述的实现方式,为所属技术领域中普通技术人员所知的形式。另外,实施例中提到的方向用语,例如“上”、“下”、“顶”、“底”、“左”、“右”、“前”、“后”等,仅是参考附图的方向,并非用来限制本发明的保护范围。

34.实施例一:

35.如图1~图5所示,本发明的一种增压发动机低压egr混合结构,包括混合分离管2、废气进气管3和安装在增压器4的压气机叶轮41一端的进气管1,

36.进气管1包括空气进气段11和混合出气段12,

37.混合分离管2位于空气进气段11和混合出气段12之间、且与空气进气段11和混合出气段12固定连接,

38.混合分离管2的内径尺寸大于空气进气段11的内径尺寸和混合出气段12的内径尺寸,

39.废气进气管3包括废气管段31和冷凝水回水段32,

40.废气管段31与混合分离管2固定连接、且与混合分离管2连通,

41.废气管段31的内壁与混合分离管2的内壁相切,

42.冷凝水回水段32与废气管段31、混合分离管2固定连接,

43.冷凝水回水段32位于废气管段31和混合分离管2之间的物理最低点位置。

44.本实施例中,使用时,高温废气经废气进气管3的废气管段31进入混合分离管2,并在混合分离管2中旋转,使得经进气管1的空气进气段11引入的空气与高温废气在混合分离管2中充分混合,并将高温废气和空气混合过程中形成的冷凝水与混合气分离,分离后的冷凝水在重力的作用下,经冷凝水回水段32回流至废气管段31,并从废气管段31处排出,混合气经混合出气段12进入增压器4,满足增压器4的使用要求。

45.实施例二:

46.如图1~图5所示,本发明的一种增压发动机低压egr混合结构,包括混合分离管2、废气进气管3和安装在增压器4的压气机叶轮41一端的进气管1;

47.进气管1包括空气进气段11和混合出气段12,混合分离管2包括相互连通的混合圆柱段21和分离圆台段22,分离圆台段22的内壁呈圆锥状,分离圆台段22靠近混合圆柱段21一端的内径尺寸大于靠近混合出气段12一端的内径尺寸,废气进气管3包括废气管段31和冷凝水回水段32;

48.混合圆柱段21与空气进气段11、废气管段31、冷凝水回水段32固定连接、且连通,废气管段31的内壁与混合圆柱段21的内壁相切,分离圆台段22与混合出气段12固定连接、且连通,冷凝水回水段32与废气管段31、混合圆柱段21固定连接,冷凝水回水段32位于废气管段31和混合圆柱段21之间的物理最低点位置;

49.混合圆柱段21的内径尺寸为d3,空气进气段11的内径尺寸为d2,d3>d2,

50.分离圆台段22的长度尺寸为l3,混合出气段12的内径尺寸为d1,l3>0.5*d1,d3=d1+2*cot(β/2),分离圆台段22的内壁圆台夹角为β,10

°

≤β≤170

°

,

51.废气管段31的中心线与混合分离管2中心线的夹角为α,90

°

<α≤150

°

,

52.冷凝水回水段32的内壁与废气管段31中心线夹角为γ,90

°

<γ<180

°

,

53.冷凝水回水段32的内壁宽度为l5,废气管段31的内径尺寸为d4,0.1*d4<l5<1.0*d4,

54.混合圆柱段21的几何中心点到压气机叶轮41中心端面的距离为l1,l1>2*d1,

55.废气管段31的长度尺寸为l4,l4>d4/sin(180-α),0<d4<0.5*d3。

56.本实施例中,使用时,高温废气经废气进气管3的废气管段31进入混合圆柱段21,并在混合圆柱段21中涡流,并在分离圆台段22中与经进气管1的空气进气段11引入的空气充分混合,并将高温废气和空气混合过程中形成的冷凝水与混合气分离,分离后的冷凝水在重力的作用下,经冷凝水回水段32回流至废气管段31,并从废气管段31处排出,混合气经混合出气段12进入增压器4,满足增压器4的使用要求。

57.实施例三:

58.一种发动机,包括增压器4和增压发动机低压egr混合结构,增压器4包括压气机叶轮41,进气管1安装在增压器4的压气机叶轮41一端。

59.增压发动机低压egr混合结构包括混合分离管2、废气进气管3和安装在增压器4的

压气机叶轮41一端的进气管1;

60.进气管1包括空气进气段11和混合出气段12,混合分离管2包括相互连通的混合圆柱段21和分离圆台段22,分离圆台段22的内壁呈圆锥状,分离圆台段22靠近混合圆柱段21一端的内径尺寸大于靠近混合出气段12一端的内径尺寸,废气进气管3包括废气管段31和冷凝水回水段32;

61.混合圆柱段21与空气进气段11、废气管段31、冷凝水回水段32固定连接、且连通,废气管段31的内壁与混合圆柱段21的内壁相切,分离圆台段22与混合出气段12固定连接、且连通,冷凝水回水段32与废气管段31、混合圆柱段21固定连接,冷凝水回水段32位于废气管段31和混合圆柱段21之间的物理最低点位置;

62.混合圆柱段21的内径尺寸为d3,空气进气段11的内径尺寸为d2,d3>d2,

63.分离圆台段22的长度尺寸为l3,混合出气段12的内径尺寸为d1,l3>0.5*d1,d3=d1+2*cot(β/2),分离圆台段22的内壁圆台夹角为β,10

°

≤β≤170

°

,

64.废气管段31的中心线与混合分离管2中心线的夹角为α,90

°

<α≤150

°

,

65.冷凝水回水段32的内壁与废气管段31中心线夹角为γ,90

°

<γ<180

°

,

66.冷凝水回水段32的内壁宽度为l5,废气管段31的内径尺寸为d4,0.1*d4<l5<1.0*d4,

67.混合圆柱段21的几何中心点到压气机叶轮41中心端面的距离为l1,l1>2*d1,

68.废气管段31的长度尺寸为l4,l4>d4/sin(180-α),0<d4<0.5*d3。

69.实施例四:

70.一种汽车,包括发动机,发动机包括增压器4和增压发动机低压egr混合结构,增压器4包括压气机叶轮41,进气管1安装在增压器4的压气机叶轮41一端。

71.增压发动机低压egr混合结构包括混合分离管2、废气进气管3和安装在增压器4的压气机叶轮41一端的进气管1;

72.进气管1包括空气进气段11和混合出气段12,混合分离管2包括相互连通的混合圆柱段21和分离圆台段22,分离圆台段22的内壁呈圆锥状,分离圆台段22靠近混合圆柱段21一端的内径尺寸大于靠近混合出气段12一端的内径尺寸,废气进气管3包括废气管段31和冷凝水回水段32;

73.混合圆柱段21与空气进气段11、废气管段31、冷凝水回水段32固定连接、且连通,废气管段31的内壁与混合圆柱段21的内壁相切,分离圆台段22与混合出气段12固定连接、且连通,冷凝水回水段32与废气管段31、混合圆柱段21固定连接,冷凝水回水段32位于废气管段31和混合圆柱段21之间的物理最低点位置;

74.混合圆柱段21的内径尺寸为d3,空气进气段11的内径尺寸为d2,d3>d2,

75.分离圆台段22的长度尺寸为l3,混合出气段12的内径尺寸为d1,l3>0.5*d1,d3=d1+2*cot(β/2),分离圆台段22的内壁圆台夹角为β,10

°

≤β≤170

°

,

76.废气管段31的中心线与混合分离管2中心线的夹角为α,90

°

<α≤150

°

,

77.冷凝水回水段32的内壁与废气管段31中心线夹角为γ,90

°

<γ<180

°

,

78.冷凝水回水段32的内壁宽度为l5,废气管段31的内径尺寸为d4,0.1*d4<l5<1.0*d4,

79.混合圆柱段21的几何中心点到压气机叶轮41中心端面的距离为l1,l1>2*d1,

80.废气管段31的长度尺寸为l4,l4>d4/sin(180-α),0<d4<0.5*d3。

81.以上对本发明提供的一种增压发动机低压egr混合结构、发动机及汽车进行了详细介绍。具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1