一种末级动叶片的制作方法

1.本发明涉及汽轮机叶片技术领域,具体涉及一种末级动叶片。

背景技术:

2.在现代企业的工业生产过程中,大量存在既需动力、又有副产热能的各种生产流程,为提高能源利用率、达到节能的目的,对工业汽轮机的需求较为广泛。特别是在化工领域,工业汽轮机能直接驱动生产流程中的泵、鼓风机和压缩机等机械,并灵活稳定地与这些被驱动机械相互协调变速运行,以适应生产流程工况条件的变化,优势非常明显。

3.工业汽轮机与常规电站类汽轮机不同,其运行转速由被驱动装置决定,通常是变速运行,转速可达7000-10000r/min,甚至更高,功率从几千千瓦到上万千瓦。工业汽轮机转速高、运行工况变化范围大且频繁的特点,给低压通流末级叶片的气动、强度、振动设计带来极大难度,必须统筹兼顾,才能设计出高性能的末级叶片,同时还要考虑选材的合理性和制造难度等各种因素。

4.目前国内的工业汽轮机末级叶片大多处于6000rpm以下,更高转速的末级叶片较少、且面积偏小,不能较好的满足现代工业对高端工业驱动汽轮机的需求,即高转速、高效和高负荷的需求。高端工业汽轮机的典型机型之一功率在10000kw以上且额定运行转速也在10000rpm等级及以上,其代表了汽轮机厂商的综合实力。高端工业汽轮机技术为国外厂商把持,设备采用从国外进口为主,代价非常高,始终处于被动,这极大的限制了我国现代工业的高端化、多元化、低碳发展,进而影响了国民经济的高质量发展。

技术实现要素:

5.本发明的目的在于:针对上述存在的问题,本发明提供一种末级动叶片,针对上述高转速工业汽轮机用的末级叶片不足的问题,以转速和功率双过万的工业汽轮机组为目标,提供一种自主研发的具有优良变工况气动性能和强度振动性能的末级动叶片,适用于背压为5~25kpa、调速范围7500rpm~11000rpm、排汽流量~70t/h范围内的工业汽轮机;采用了斜置式四齿枞树型叶根和半剖松拉筋整圈连接结构,具有优良的变工况气动性能,强度高、阻尼特性好,叶片与转子结合牢固、稳定,能够满足叶片的安全性要求。

6.本发明采用的技术方案如下:

7.一种末级动叶片,包括单体叶片,所述单体叶片包括叶根和叶身;所述叶根位于叶身的根部,叶根、叶身为整体结构,所述叶身是由若干特征截面按一特定规律迭合而成的异形体;所述特征截面的轮廓型线是由内弧曲线和背弧曲线围成的封闭曲线,并具有特征参数:叶型安装角c、叶身截面弦长b、叶身截面最大厚度w、叶身截面轴向宽度xa、叶身截面面积a;特征截面的迭合规律是沿叶高方向自叶身的根端向叶身的顶端各截面连续光滑过渡,所述叶身的根部为亚音速叶型、中部为跨音速叶型、顶部为超音速叶型,所述叶身的叶高ld为221mm、根径dr为400mm;叶高ld的相对值由0.0单调增加到1.0;与之相对应,叶型安装角c由74.03

°

单调减小到21.74

°

;从根截面到顶截面的叶身截面面积a的相对变化规律由4.197

单调减小到1.0;从根截面到顶截面的叶身截面轴向宽度xa的相对变化规律由3.184单调减小到1.0;从根截面到顶截面的叶身截面弦长b的相对变化规律由1.273单调减小到1.0;从根截面到顶截面的叶身截面最大厚度w的相对变化规律由2.489单调减小到1.0,单体叶片的叶型沿高度单调扭转成型,其出口几何角α1的相对值沿高度方向自叶根向叶顶由1.795单调减小至1.0,出口几何角α1的计算过程如下式(1)所示:

8.α1=sin-1

(o/t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

9.在式1中,o为叶身截面出口喉部宽度,即叶型出汽边f与相邻叶身截面背弧d的最小距离,t为相邻两单体叶片同一高度型线截面在周向的安装距离。

10.进一步地,所述叶身上有拉筋孔,所述拉筋孔中心的高度lj满足关系式0.7≤lj/ld≤0.85;拉筋孔直径φ满足关系式7mm≤φ≤10.5mm。

11.进一步地,所述叶身的内弧e和背弧d在与拉筋孔匹配的区域沿拉筋孔的轴向、叶高方向有趋势光滑的厚度强化区。

12.由于采用了上述技术方案,可以有效补偿拉筋孔所在截面的削弱情况、降低拉筋孔与叶身型面交接区域的应力集中。

13.进一步地,还包括松拉筋,所述松拉筋可贯穿拉筋孔并与拉筋孔匹配,所述松拉筋直径满足关系式:长度l满足关系式2.7

·

t1≤l≤2.95

·

t1或5.7

·

t1≤l≤5.95

·

t1或11.7

·

t1≤l≤11.95

·

t1;松拉筋沿长度l方向按半径r形成弧形结构,半径r的计算过程如下式(2)所示:

14.r=(dr/2+lj)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

15.在式2中,dr为叶片根径,即单体叶片安装于转子后叶身根截面所在圆的直径,lj为拉筋孔在叶身上的高度位置。

16.进一步地,所述松拉筋沿径向剖分为相等的半拉筋,两个所述半拉筋可相互对合穿过拉筋孔。

17.进一步地,多个所述单体叶片环绕转子一圈并均布于转子外圆,所述叶根限制于转子外圆上的叶轮槽中,所述松拉筋穿过拉筋孔连接多个叶身,所述松拉筋环绕转子一圈形成圆环状结构。

18.进一步地,相邻两单体叶片之间形成有叶栅通道,同侧的半拉筋相互配合形成半拉筋环,对侧的两半拉筋环相对合可形成松拉筋环;在同一半拉筋环中,相邻的半拉筋端面在叶栅通道中部相配合形成交接区域,所述交接区域处设置有交接间隙ga,对侧的两半拉筋环中的交接区域设置于不同的叶栅通道内。

19.由于采用了上述技术方案,通过控制交接间隙ga,可有效调节半拉筋端部伸出拉筋孔所形成的外伸端悬臂长度,从而保证半拉筋外伸端悬臂的安全性。

20.进一步地,所述半拉筋的端部设有可限制于拉筋孔的限位部。

21.由于采用了上述技术方案,对半拉筋的端部进行局部定位,以防止半拉筋在圆周方向大幅窜动,从而将整圈的叶身连接起来,达到成圈阻尼连接的效果。

22.进一步地,还包括转子,所述叶根为斜置式四齿纵树型叶根;所述叶根的轴向宽度bg满足关系式:90mm≤bg≤150mm。

23.进一步地,所述叶根中心线与转子中轴线u轴的水平夹角为d1,夹角d1满足关系式:0

°

≤d1≤30

°

。

24.综上所述,由于采用了上述技术方案,本发明的有益效果是:

25.1、本发明适用于背压为5~25kpa、调速范围7500rpm~11000rpm、排汽流量~70t/h范围内的工业汽轮机;在中温中压、高温高压及高温超高压蒸汽环境下,机组的纯凝功率涵盖了6mw~20mw,能够很好地满足化工领域对10000rpm等级附近汽轮机机型的需求,满足了国内市场对高转速大功率工业汽轮机的需求,提升了在国际市场上的竞争力,具有广阔的市场应用前景。

26.2、本发明采用了斜置式四齿枞树型叶根和半剖松拉筋整圈连接结构,具有优良的变工况气动性能,强度高、阻尼特性好,叶片与转子结合牢固、稳定,能够满足叶片的安全性要求。

27.3、本发明具有较高的经济性和可靠性。

28.4、本发明可以有效补偿拉筋孔所在截面的削弱情况、降低拉筋孔与叶身型面交接区域的应力集中。

29.5、本发明可以防止半拉筋在圆周方向大幅窜动,从而将整圈的叶身连接起来,达到成圈阻尼连接的效果。

附图说明

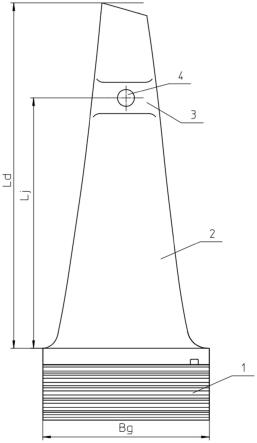

30.图1是单体叶片的结构示意图;

31.图2是叶身截面示意图;

32.图3是叶根结构示意图;

33.图4是松拉筋装配主视图;

34.图5是松拉筋装配结构示意图;

35.图6是松拉筋装配在沿叶高方向的结构示意图;

36.图7是单体叶片应力分布云图;

37.图8是末级动叶片的流线分布图。

38.图中标记:1-叶根,2-叶身,3-厚度强化区,4-拉筋孔,5-半拉筋,6-叶栅通道,7-限位部。

具体实施方式

39.下面结合附图,对本发明作详细的说明。

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

41.实施例1

42.一种末级动叶片,如图1-8所示,包括单体叶片,所述单体叶片包括叶根1和叶身2;所述叶根1位于叶身2的根部,叶根1、叶身2为整体结构,所述叶身2是由若干特征截面按一特定规律迭合而成的异形体;所述特征截面的轮廓型线是由内弧曲线和背弧曲线围成的封闭曲线,并具有特征参数:叶型安装角c、叶身截面弦长b、叶身截面最大厚度w、叶身截面轴向宽度xa、叶身截面面积a;特征截面的迭合规律是沿叶高方向自叶身2的根端向叶身2的顶端各截面连续光滑过渡,所述叶身2的根部为亚音速叶型、中部为跨音速叶型、顶部为超音

速叶型,所述叶身2的叶高ld为221mm、根径dr为400mm;叶高ld的相对值由0.0单调增加到1.0;与之相对应,叶型安装角c由74.03

°

单调减小到21.74

°

;从根截面到顶截面的叶身截面面积a的相对变化规律由4.197单调减小到1.0;从根截面到顶截面的叶身截面轴向宽度xa的相对变化规律由3.184单调减小到1.0;从根截面到顶截面的叶身截面弦长b的相对变化规律由1.273单调减小到1.0;从根截面到顶截面的叶身截面最大厚度w的相对变化规律由2.489单调减小到1.0,单体叶片的叶型沿高度单调扭转成型,其出口几何角α1的相对值沿高度方向自叶根向叶顶由1.795单调减小至1.0,出口几何角α1的计算过程如下式(1)所示:

43.α1=sin-1

(o/t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

44.在式1中,o为叶身2截面出口喉部宽度,即叶型出汽边f与相邻叶身2截面背弧d的最小距离,t为相邻两单体叶片同一高度型线截面在周向的安装距离。

45.叶身1的各截面的具体参数如下表:

46.[0047][0048]

所述叶身2上有拉筋孔4,所述拉筋孔4中心的高度lj满足关系式0.7≤lj/ld≤0.85;拉筋孔4直径φ满足关系式7mm≤φ≤10.5mm。

[0049]

所述叶身2的内弧e和背弧d在与拉筋孔4匹配的区域沿拉筋孔4的轴向、叶高方向有趋势光滑的厚度强化区3。具体地说,可以有效补偿拉筋孔4所在截面的削弱情况、降低拉筋孔4与叶身2型面交接区域的应力集中。

[0050]

还包括松拉筋,所述松拉筋可贯穿拉筋孔4并与拉筋孔4匹配,所述松拉筋直径满足关系式:长度l满足关系式2.7

·

t1≤l≤2.95

·

t1或5.7

·

t1≤l≤5.95

·

t1或11.7

·

t1≤l≤11.95

·

t1;松拉筋沿长度l方向按半径r形成弧形结构,半径r的计算过程如下式(2)所示:

[0051]

r=(dr/2+lj)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0052]

在式2中,dr为叶片根径,即单体叶片安装于转子后叶身2根截面所在圆的直径,lj

为拉筋孔4在叶身2上的高度位置。

[0053]

如图4-6所示,所述松拉筋沿径向剖分为相等的半拉筋5,两个所述半拉筋5可相互对合穿过拉筋孔4。

[0054]

多个所述单体叶片环绕转子一圈并均布于转子外圆,所述叶根1限制于转子外圆上的叶轮槽中,所述松拉筋穿过拉筋孔4连接多个叶身2,所述松拉筋环绕转子一圈形成圆环状结构。

[0055]

相邻两单体叶片之间形成有叶栅通道6,同侧的半拉筋5相互配合形成半拉筋环,对侧的两半拉筋环相对合可形成松拉筋环;在同一半拉筋环中,相邻的半拉筋5端面在叶栅通道6中部相配合形成交接区域,所述交接区域处设置有交接间隙ga,对侧的两半拉筋环中的交接区域设置于不同的叶栅通道6内。

[0056]

具体地说,通过控制交接间隙ga,可有效调节半拉筋5端部伸出拉筋孔4所形成的外伸端悬臂长度,从而保证半拉筋5外伸端悬臂的安全性。

[0057]

所述半拉筋5的端部设有可限制于拉筋孔的限位部7,优选地,所述限位部7为点焊在半拉筋5端部的凸起。

[0058]

具体地说,对半拉筋5的端部进行局部定位,以防止半拉筋5在圆周方向大幅窜动,从而将整圈的叶身2连接起来,达到成圈阻尼连接的效果。

[0059]

还包括转子,所述叶根1为斜置式四齿纵树型叶根;所述叶根1的轴向宽度bg满足关系式:90mm≤bg≤150mm。

[0060]

所述叶根1中心线与转子中轴线u轴的水平夹角为d1,夹角d1满足关系式:0

°

≤d1≤30

°

。

[0061]

如图7所示,在最大连续运行转速11000rpm时,单体叶片离心力非常大,达到49.5吨;单体叶片及与之匹配的轮槽、松拉筋的应力分布较均匀,无明显应力奇异区,合理利用了材料的强度性能,选用常规动叶材料即可满足本实施例所述运行转速的需求。

[0062]

如图8所示,单体叶片的流场分布均匀,能够很好地适应调速范围内的工况变化,具有优良的气动性能。

[0063]

本文中应用了具体的实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0064]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0065]

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1