一种涡轮增压管及其制备工艺的制作方法

本技术涉及涡轮增压管制备的领域,更具体地说,它涉及涡轮增压管及其制备工艺。

背景技术:

1、随着近年来油价的持续走高,环保车型更加受到关注。混合动力汽车结合了内燃机和电动汽车的优势,能够明显降低排放,节约能源消耗,更加符合中国的实际情况。在混合动力汽车中,通过动力系统可以按照整车的实际运行工况要求对发动机进行灵活的调控,使得发动机始终保持在综合性能最佳的区域内工作,从而使得通过涡轮增压管进入涡轮增压器的气体温度有所下降。

2、乙烯丙烯酸酯橡胶(以下简称为aem)是一种由乙烯丙烯酸酯为主单体经共聚后得到的弹性体。由于aem的主链为饱和碳链,侧基为极性酯基,使得aem具有耐热、耐老化、耐油等优点,目前aem被广泛应用于各种高温、耐油的环境中,尤其是用于制备油车涡轮增压管。

3、然而,由于aem单价较高,且长期受制于国外,因此目前亟需一种应用于混合动力车的低成本涡轮增压管。导致用于混合动力汽车中涡轮增压管的生产成本偏高。

技术实现思路

1、为了降低混合动力汽车中涡轮增压管的生产成本,本技术提供一种涡轮增压管及其制备工艺,达到节约aem用料,从而促使涡轮增压管的生产成本降低的效果。

2、本技术提供的一种涡轮增压管及其制备工艺采用如下的技术方案:

3、第一方面,本技术提供一种涡轮增压管及其制备工艺,采用如下的技术方案:

4、一种涡轮增压管及其制备工艺,包括内层和外层,所述内层和/或所述外层由epdm橡胶层和aem橡胶层;

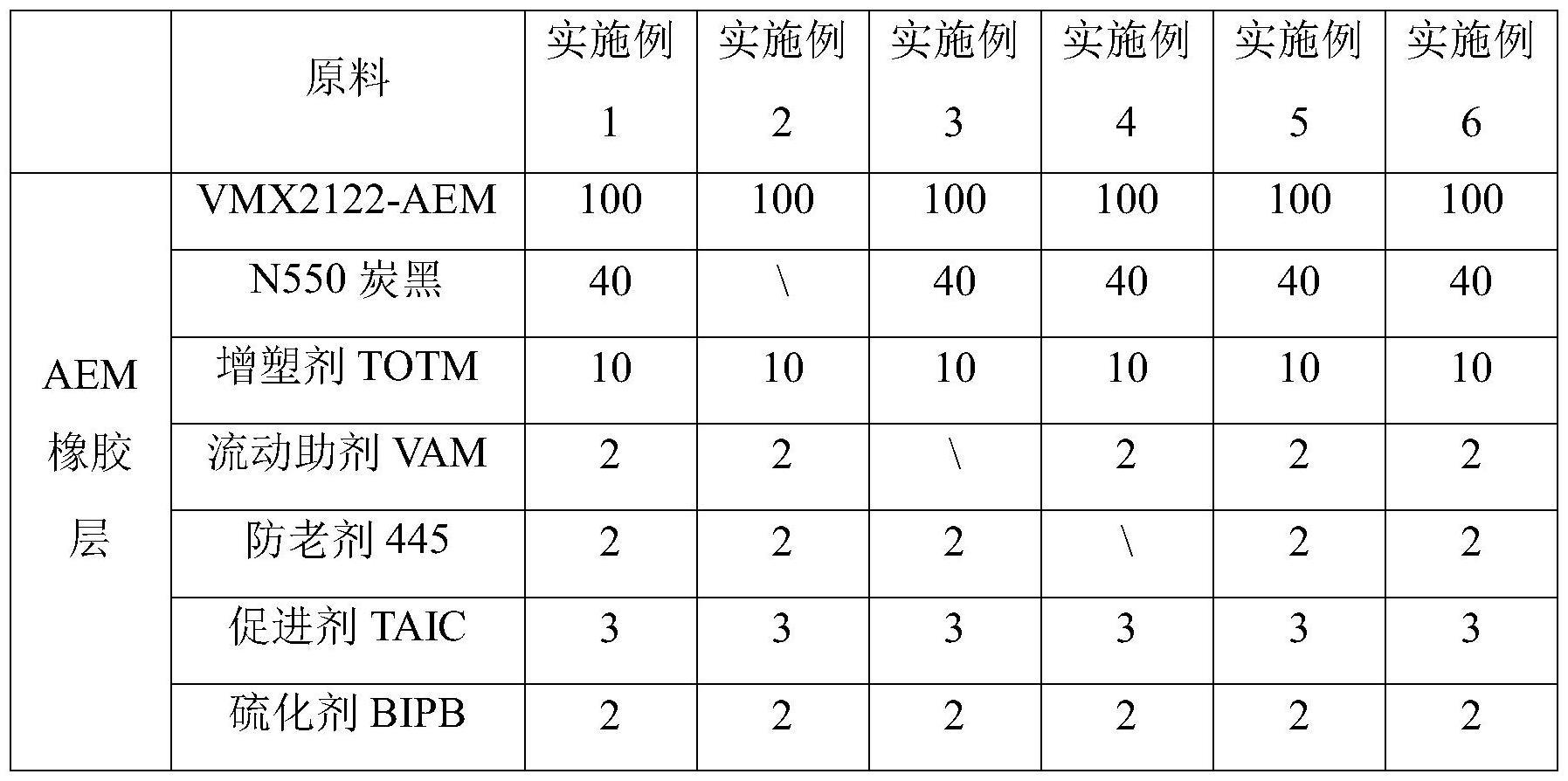

5、所述aem橡胶层按重量份数计包括乙烯丙烯酸酯橡胶100份、炭黑30-50份、增塑剂5-15份、流动助剂0.1-2份、防老剂1-3份、促进剂0.1-3份、硫化剂0.1-2份;

6、所述epdm橡胶层按重量份数计包括三元乙丙橡胶100份、炭黑60-100份、增塑剂20-60份、流动助剂0.1-2份、防老剂0.1-2份、促进剂1-3份、硫化剂3-6份。

7、通过采用上述技术方案,油车中的涡轮增压管通常采用aem橡胶制得,aem橡胶大部分依赖于进口,单价较高,导致涡轮增压管的制备成本较高。由于混动车中通过涡轮增压管的空气温度有所下降,由于epdm橡胶具有优异的耐热性能,因此采用epdm橡胶取代部分aem橡胶,从而降低混动车中涡轮增压管的生产成本。

8、通过涡轮增压管的空气中一般混有油气,aem橡胶具有优异的耐油、耐热性能,因此将aem橡胶层设置于最内层以及最外层,从而使得与混油油气直接接触的橡胶为耐油的aem橡胶层。

9、本技术中,aem橡胶层和epdm橡胶层采用改进的配方体系,使得两者之间形成过氧体系的配合,从而致使aem橡胶层与epdm橡胶层极性接近,提升aem橡胶层与epdm橡胶层的相容性,有效提高了aem橡胶层与epdm橡胶层之间的粘接强度,尽量避免涡轮增压管在汽车开动过程中长期震动的环境下出现层与层之间剥离的现象。

10、优选的,所述乙烯丙烯酸酯橡胶采用vmx2122-aem。

11、通过采用上述技术方案,vmx2122-aem为过氧体系,更适配于epdm橡胶层,且vmx2122-aem的粘度较高,能够提升aem橡胶层与epdm橡胶层之间的粘接强度,减少了涡轮增压管出现剥离现象的概率。

12、优选的,所述aem橡胶层的流动助剂采用醋酸乙烯。

13、通过采用上述技术方案,醋酸乙烯能够降低胶料的粘度,改善胶料的流动性,从而使得aem橡胶和epdm橡胶的粘度以及流动性相似,提升两者之间的相容性,使得aem橡胶层与epdm橡胶层更易粘接,从而使得aem橡胶层与epdm橡胶层难以剥离。

14、优选的,所述epdm层的炭黑采用n550、n774中的一种或两种。

15、通过采用上述技术方案,n550炭黑易分散,能赋予胶料较高的挺性,添加n550炭黑后的胶料耐高温性能以及导热性能较好,且压出速度快,压出表面光滑,然而使用n550的炭黑工艺性能较差。使用n774炭黑的胶料工艺性能较好,弹性高、生热低,动态性能良好,通过n774炭黑以及n550炭黑之间的共同作用,能够有效提升epdm橡胶的物理性能以及加工性能。

16、优选的,所述aem橡胶层的防老剂采用4,4’-双(α,α’-二甲基苄基)二苯氨。

17、通过采用上述技术方案,4,4’-双(α,α’-二甲基苄基)二苯氨、2-巯基苯并咪唑分别为防老剂vam,防老剂vam能够防护橡胶荧光、高热引起的老化,为设置于外层的aem橡胶层提供良好的防老化性能。

18、优选的,还包括增强层,所述增强层采用芳纶线,拉伸强力≥200n/根,捻度75-125tpm,1100≤密度≤2000dtex。

19、通过采用上述技术方案,增强层的设置保证涡轮增压管具有一定的爆破压力,尽量避免涡轮增压管在使用过程中出现爆破现象,保证涡轮增压管的使用安全性,延长涡轮增压管的使用寿命。芳纶线采用芳纶1414限位加捻而成具有极高的强度,且具有耐高温、防火阻燃、重量轻等特点,采用芳纶线制成增强层,使得增强层具有耐高温、防火阻燃、强度高、机械性能好等特点,从而加强涡轮管的强度以及其他机械性能。

20、第二方面,本技术提供一种涡轮增压管的制备方法,采用如下的技术方案:

21、一种涡轮增压管的制备方法,包括以下步骤:分别将乙烯丙烯酸酯橡胶与防老剂以及三元乙丙橡胶与防老剂按重量份数混炼,然后依次按重量份数加入炭黑、增塑剂、流动助剂、促进剂以及硫化机继续混炼;将上述得到的aem橡胶以及epdm橡胶挤出后硫化,得到涡轮增压管。

22、通过采用上述技术方案,通过上述步骤,制备得到的涡轮增压管,通过epdm橡胶层取代了一部分的aem橡胶层,从而节约了aem橡胶的用量,降低了混动车中涡轮增压管的生产成本。

23、其中,先将乙烯丙烯酸酯橡胶、三元乙丙橡胶分别与防老剂进行混炼,使得防老剂能够与乙烯丙烯酸酯橡胶以及三元乙丙橡胶发生化学反应,以化学键的方式键合在橡胶分子链上,使得防老剂能够稳固结合于乙烯丙烯酸酯橡胶以及三元乙丙橡胶,不易挥发。

24、再将炭黑、增塑剂加入混炼,能够增强乙烯丙烯酸酯橡胶以及三元乙丙橡胶的强度以及弹性,使得涡轮增压管具有优良的机械性能,最后加入流动助剂、促进剂以及硫化剂用以提高橡胶的机械性能,同时将促进剂以及硫化剂与防老剂分开添加,减小了防老剂对硫化剂硫化的延缓甚至是阻挠作用。

25、优选的,s1.1中所述aem橡胶层密炼温度为120-140℃,挤出温度为60-80℃。

26、通过采用上述技术方案,本技术按照上述工艺参数制备乙烯丙烯酸酯胶料,有助于改善乙烯丙烯酸酯胶料的流动性以及粘度,使得乙烯丙烯酸酯橡胶与三元乙丙橡胶更易粘接,提升aem橡胶层以及epdm橡胶层的粘接强度,从而提升涡轮增压管的稳定性。

27、优选的,s1.2中所述epdm橡胶层密炼温度为130-150℃,挤出温度为70-90℃。

28、通过采用上述技术方案,本技术按照上述工艺参数制备三元乙丙胶料,有助于三元乙丙胶料硫化更彻底,进而使得三元乙丙胶料具有优异的力学性能以及耐热性能。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1.通过epdm橡胶层取代了一部分的aem橡胶层,从而节约了aem橡胶的用量,降低了混动车中涡轮增压管的生产成本;

31、2.增强层的设置保证涡轮增压管具有一定的爆破压力,尽量避免涡轮增压管在使用过程中出现爆破现象,保证涡轮增压管的使用安全性,延长涡轮增压管的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!