一种快速关闭阀的低惯量喷油器的制作方法

1.本发明属于内燃机的供油系统技术领域,尤其涉及一种共轨式喷油系统的的快速关闭阀的低惯量喷油器。

背景技术:

2.内燃机要进一步提高热效率,降低功率损失,就需要喷油器技术升级,从偶件间隙高压燃油静态泄漏的结构,升级到无高压静态泄漏的结构。

3.没有静态泄漏的喷油器,通常只有一个针阀偶件,偶件两端分别为高压腔和控制腔。

4.这种喷油器存在一个缺点,就是针阀开启的时候上升速度比较快;而针阀落座的时候,下降速度比较慢。导致喷油规律呈现先急后缓的现象,与理想的“先缓后急”的喷油规律刚好相反。

5.无静态泄漏低惯量的喷油器的普通结构如图5和图6所示。

6.喷油器体1的下端,并列布置高压进油通道1a和电磁铁安装孔1b。电磁铁部件2置于此孔1b中;控制阀座3布置于喷油器体1和针阀体4的中间;其中偏心布置的节流孔z与电磁铁部件的衔铁杆同轴,构成一个开关阀;当电磁铁通电时,此阀打开,燃油经节流孔z泄漏到低压腔;针阀偶件5布置于针阀体4中,并被针阀体下端内孔导向;针阀偶件5上端内部空间与控制阀座3下端面对应组成一个控制腔b;针阀偶件5外部与针阀体4内部的环形空间组成一个蓄压容积腔a,经控制阀座的油道孔3b与喷油器体高压进油孔1a相连通;针阀偶件5的针阀套5b上端布置一个节流孔x,把蓄压容积腔a与控制腔b连通;控制腔b通过控制阀座油道孔3a,与出油节流孔z连通。

7.当电磁阀打开时,为了降低针阀5a的上升速度,就要减缓控制腔b的压力下降速度,这就要求出油节流孔z的孔径和流量都尽量小。

8.显然,进油节流孔x≤出油节流z,z的减小导致x也比较小。

9.如此引起的,当电磁阀关闭,针阀要下行关闭时,从蓄压腔a经节流x流入控制腔b的燃油流速就比较小,导致控制腔b的压力上升速度比较慢,针阀落座变缓。

技术实现要素:

10.针对现有技术存在的问题,本发明提供了一种共轨式喷油系统的的快速关闭阀的低惯量喷油器。

11.本发明是这样实现的,一种快速关闭阀的低惯量喷油器,包括喷油器体(1),电磁铁构件(2)、控制阀座(3)、针阀体(4)、以及安装在针阀体内的针阀偶件(5);喷油器体(1)上并列布置有高压进油通道(1a)和电磁铁安装孔(1b);针阀偶件(5)布置于针阀体(4)中,针阀偶件(5)包括针阀(5a)和针阀套(5b),针阀(5a)插装在针阀体的下端的导向孔内;针阀偶件(5)的针阀套(5b)与控制阀座(3)下端面对应组成一个控制腔b;针阀偶件(5)外部与针阀体(4)内部的环形空间组成一个蓄压容积腔(a),经控制阀座的油道孔(3b)与喷油器体高压

进油孔(1a)相连通;其特征在于:在所述针阀偶件(5)和控制阀座(3)之间布置了一个中间阀(6),所述中间阀包括中间阀座(6a)和阀芯(6b),所述阀芯滑动密封安装在阀座内;所述中间阀(6)将控制腔b分割为上下两部分,分别为由中间阀(6)与针阀套(5b)组成的控制腔下室(b1),以及由控制阀座(3)与中间阀(6)的阀座(6a)构成的控制腔上室(b2);阀座(6a)上设有连通控制腔下室b1与控制腔上室b2的中间阀出油节流孔(y);所述中间阀(6)的阀座(6a)上设有,一个中间阀进油节流孔x,把蓄压容积腔(a)与控制腔(b)连通;所述控制腔上室(b2)通过控制阀座油道孔(3a),与控制阀座(3)的控制阀座出油节流孔(z)连通;所述中间阀进油节流孔(x)≤控制阀座出油节流孔(z);中间阀进油节流孔(x)>中间阀出油节流孔(y)。

12.优选的,所述中间阀的阀套与针阀偶件(5)的针阀套之间,通过环形定位连接套(7)。

13.优选的,所述针阀套(5b)外圆与环形定位连接套(7)内圆采用过渡配合,中间阀阀座(6a)外圆与环形定位连接套(7)内圆间隙配合。

14.优选的,所述中间阀的阀座(6a)的下端密封锥面和阀芯(6b)的密封锥面之间设有角度差,阀座(6a)和阀芯(6b)组成一个双锥面阀(62)。

15.优选的,角度差为0.5

°‑

1.5

°

。

16.优选的,在针阀体上端设有孔(5a1),所述孔(5a1)内布置一个弹簧(8),弹簧的下端支撑在孔(5a1)的孔底,弹簧的上端抵接在阀芯(6b)的下端部面。

17.优选的,所述进油节流孔(x)的取值范围在0.1~0.2mm之间。

18.本发明具有的优点和技术效果:本专利申请的喷油器能够实现“先缓后急”的喷油规律。电磁阀没有打开时,没有燃油静态泄漏。电磁阀打开后,燃油的动态泄漏量也比现有技术小很多。

附图说明

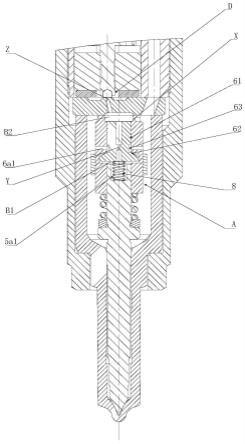

19.图1为本技术喷油器总成装配图;

20.图2为本技术喷油器控制部分放大图;

21.图3为本技术开启控制油路示意图;

22.图4是本技术关闭控制油路示意图;

23.图5是现有技术结构示意图;

24.图6是现有技术控制油路图;

25.图7是本发明和现有技术两种喷油器的喷油规律对比图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.请参阅图1至图4,一种快速关闭阀的低惯量喷油器,包括喷油器体1,电磁铁构件2、控制阀座3、针阀体4、以及安装在针阀体内的针阀偶件5;喷油器体1上并列布置有高压进油通道1a和电磁铁安装孔1b;针阀偶件5布置于针阀体4中,针阀偶件5包括针阀5a和针阀套

5b,针阀5a插装在针阀体的下端的导向孔内;针阀偶件5的针阀套5b与控制阀座3下端面对应组成一个控制腔b;针阀偶件5外部与针阀体4内部的环形空间组成一个蓄压容积腔a,经控制阀座的油道孔3b与喷油器体高压进油孔1a相连通;

28.本发明的发明点在于,在所述针阀偶件5和控制阀座3之间布置了一个中间阀6,所述中间阀包括中间阀座6a和阀芯6b,所述阀芯滑动密封安装在阀座内;所述中间阀6将控制腔b分割为上下两部分,分别为由中间阀6与针阀套5b组成的控制腔下室b1,以及由控制阀座3与中间阀6的阀座6a构成的控制腔上室b2;阀座6a上设有连通控制腔下室b1与控制腔上室b2的中间阀出油节流孔y;所述中间阀6的阀座6a上设有,一个中间阀进油节流孔x,把蓄压容积腔a与控制腔b连通;所述控制腔上室b2通过控制阀座油道孔3a,与控制阀座3的控制阀座出油节流孔z连通;

29.所述中间阀进油节流孔x≤控制阀座出油节流孔z;中间阀进油节流孔x>中间阀出油节流孔y。

30.优选的,所述中间阀的阀套与针阀偶件5的针阀套之间,通过环形定位连接套7。

31.优选的,所述针阀套5b外圆与环形定位连接套7内圆采用过渡配合,中间阀阀座6a外圆与环形定位连接套7内圆间隙配合。

32.优选的,所述中间阀的阀座6a的下端密封锥面和阀芯6b的密封锥面之间设有角度差,阀座6a和阀芯6b组成一个双锥面阀62。为了保证阀芯打开时的流通面积,以及落座时候较小的冲击力,这两个锥面的角度差设定在一个较小的范围,优选的,角度差为0.5

°‑

1.5

°

。

33.优选的,为了保证阀芯6b快速且可靠地落座,在针阀体上端设有孔5a1,所述孔5a1内布置一个弹簧8,弹簧的下端支撑在孔5a1的孔底,弹簧的上端抵接在阀芯6b的下端部面。

34.所述电磁阀通电后针阀抬起开始喷油的过程中,施加于针阀顶端的液力变化速度即控制腔下室b1的压力变化速度,相对于普通结构来说,是非常缓慢的。这一方面得益于中间阀出油节流孔y较小的直径,比如<0.1mm;另一方面得益于控制腔上室b2较缓的压力变化速度。控制腔上室b2在电磁阀通电后能拥有较缓的压力下降速度,取决于控制阀座出油节流孔z较小的直径,比如<0.2mm;以及经进油节流孔x由蓄压腔a向控制腔上室b2补充燃油。显然,在电磁阀打开后的喷油过程中,要求中间阀进油节流孔x≤控制阀座出油节流孔z。

35.当电磁阀断电需要结束喷油时,出油节流孔z关闭,此时控制腔上室b2的压力上升速度>控制腔下室b1的压力上升速度,控制腔上室b2的压力>控制腔下室b1的压力。为了加大这两个容积腔的压差,使得中间阀阀芯6b快速可靠的打开,要求中间阀进油节流孔x>中间阀出油节流孔y。所以,进油节流孔x的取值范围在0.1~0.2mm之间。

36.当阀芯6b打开时,蓄压容积腔a的燃油经阀座6a的油孔6a1及阀芯6b的环形空间组成的油路63,通过阀口62后流入到控制腔下室b1。这使得控制腔下室b1的压力瞬间快速升高,即针阀顶端的液力快速升高,针阀迅速落座。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1