用于废气涡轮增压器的涡轮机壳体的制作方法

1.本实用新型涉及一种用于废气涡轮增压器的涡轮机壳体。

背景技术:

2.废气涡轮增压器包括涡轮机和压缩机。涡轮机将来自废气的能量转化成用于驱动压缩机的机械能。涡轮机提供(由燃烧发动机的废气驱动)用于压缩机的驱动能,其方式为:废气驱动涡轮机的涡轮机叶轮,将涡轮机叶轮的旋转经由轴传递至压缩机的压缩机叶轮,该压缩机叶轮对用于燃烧发动机的空气进行压缩。

3.废气涡轮增压器的涡轮机包括涡轮机壳体,该涡轮机壳体接纳涡轮机叶轮且涡轮机叶轮在其中转动。在径流式涡轮机中,沿径向方向从外向内流入,并且沿轴向方向流出。涡轮机壳体在背侧与轴承壳体相连,驱动压缩机的轴在该轴承壳体中旋转。

4.常规的涡轮机壳体包括:螺旋形的蜗室,进入的废气可以经由该蜗室围绕涡轮机叶轮转向;以及弧形地围绕涡轮机叶轮延伸的蜗室出口间隙,废气经由该蜗室出口间隙从蜗室流向涡轮机叶轮。b型蜗室的截面具有直的背侧和沿废气的排出方向弧形地延伸的正侧,其中直的背侧通入直的、径向延伸的蜗室出口间隙中,从而使得涡轮机壳体材料的显著部分在涡轮机壳体的朝向轴承壳体的背侧处集中。通过具有直的背壁内部的涡轮机壳体的以上所描述的构型实现废气在涡轮机壳体的朝向轴承壳体的那侧直接流入。

技术实现要素:

5.所提出的目的是,提供一种改进的涡轮机壳体。

6.该目的通过一种用于废气涡轮增压器的涡轮机壳体实现,所述涡轮机壳体被设计成用于接纳围绕轴线可旋转的涡轮机叶轮,所述涡轮机壳体包括:废气入口;指向排出方向的、轴向的废气出口;单流式的、螺旋形的废气导管,所述废气导管具有蜗室和蜗室出口间隙,所述蜗室出口间隙被设计成使得废气从所述蜗室流向所述涡轮机叶轮,其中所述废气导管与所述废气入口处于流体连接并且由所述涡轮机壳体的内壁限定。所述蜗室具有围绕所述轴线延伸的、带有所述内壁的隆起部的区段,在所述区段中所述隆起部与所述排出方向相反地延伸越过所述蜗室出口间隙并且在所述轴线延伸通过的截面中相应地具有带有直线区段的蜗室轮廓,其中所述直线区段与所述轴线形成一个朝向所述废气出口的角度,所述角度小于或等于90

°

。

7.用于废气涡轮增压器的涡轮机壳体被设计成用于接纳围绕轴线可旋转的涡轮机叶轮。所述涡轮机壳体具有:废气入口;沿排出方向指向的、轴向的废气出口;以及单流式的、螺旋形的废气导管,所述废气导管具有蜗室和蜗室出口间隙,所述蜗室出口间隙被设计成使得废气从所述蜗室流向所述涡轮机叶轮,其中所述废气导管与所述废气入口处于流体连接并且由所述涡轮机壳体的内壁限定。所述蜗室具有围绕所述轴线延伸的、带有所述内壁的隆起部的区段,在所述区段中所述隆起部与所述排出方向相反地延伸越过所述蜗室出口间隙并且在所述轴线延伸通过的截面中相应地具有带有直线区段的蜗室轮廓,其中所述

直线区段与所述轴线形成一个朝向所述废气出口的角度,所述角度小于或等于90

°

。

8.排出方向有利地与涡轮机叶轮围绕其旋转的轴线平行地延伸。涡轮机壳体具有与废气导管处于流体连接的、漏斗形的废气入口,从而使得废气经过废气入口流入废气导管中。废气导管是单流式的,这还被称为“单涡旋(monoscroll)”。废气导管螺旋形地围绕涡轮机叶轮被接纳在其中的中央区域延伸。蜗室出口间隙环形地或弧形地延伸并且将用于涡轮机叶轮的中央区域与蜗室相连接,从而使得围绕涡轮机叶轮被引导的废气可以径向地流到涡轮机叶轮并且由此驱动该涡轮机叶轮。蜗室出口间隙有利地在与轴线垂直的平面上延伸。该蜗室出口间隙径向地延伸并且弧形地围绕轴线延伸。在蜗室出口间隙中可以设置有导向叶片以使废气流转向。这些导向叶片是可调节的。

9.在与排出方向相反的方向上的隆起部是在朝向与涡轮机壳体可连接的轴承壳体的方向上的蜗室延伸部。这样的轴向变形允许:与常规实施方案的蜗室相比,该蜗室在径向方向上(即与轴线垂直)的延伸尺寸更小,而与常规实施方案相比不会降低本实用新型实施方案的性能。由此伴随着根据本实用新型的涡轮机壳体的结构尺寸更小、径向延伸尺寸更小且重量更小,正如客户一直期望的。尽管如此,尽管结构尺寸较小在维持或提高性能的同时仍维持现有的规范和标准及制造方法。

10.在具有隆起部的区段中,蜗室还在其背离废气出口的背侧具有经整平的区域。蜗室轮廓的直线区段处于这个区域中,其中直线区段与轴线垂直地从该隆起部延伸或者尤其与轴线成角度地从该隆起部延伸,从而使得该直线区段相对于废气出口倾斜。在废气导管的截面中,蜗室轮廓是内壁的线,从而使得轴线延伸过截面。尽管在这样的平面中是两个蜗室轮廓,但是这两个蜗室轮廓不一定必须处于区段中且具有直线区段。

11.有利地,直线区段是蜗室轮廓的背离废气出口的区域,从而使得直线区段朝向轴承壳体并且蜗室轮廓的朝向废气出口的区域是修圆的。直线区段形成蜗室的背侧处的经整平的区域。该区域有利地影响废气的流动行为。直线区段可以在一条线的背离废气出口的一侧(该线与轴线垂直地沿蜗室出口间隙轮廓的一个区域延伸)上延伸,因而直线区段完全地或部分地在那条线的背侧。该线尤其可以沿蜗室出口间隙轮廓的背离废气出口的区域延伸,从而使得直线区段是蜗室出口间隙的、在壳体的朝向轴承壳体的侧面上的那侧。由此,经整平的区域在蜗室出口间隙的背侧延伸。有利地,所述蜗室轮廓在所述蜗室出口间隙和所述直线区段之间是修圆的。

12.有利地,在涡轮机壳体的背侧设有联接装置,该联接装置是背离废气出口布置的并且被设计成用于将涡轮机壳体与轴承壳体相连接。

13.在一个实施方案中,围绕轴线延伸的、具有凹部和经整平的区域的区段弧形地在起点与终点之间延伸,其中起点与终点围绕轴线形成至少90

°

、尤其至少120

°

并且非常尤其为至少180

°

的角度。由此,具有隆起部的区域沿废气导管的大部分延伸,然而不一定直至其终点。该区域的起点可以紧接在废气导管从其开始延伸的废气入口之后。

14.在一个实施方案中,直线区段的长度随着围绕轴线的环绕增加而变小,从而使得经整平的区域随着环绕增加而变窄。隆起部延伸越过蜗室出口间隙的深度也可以随着围绕轴线的环绕增加而变小。在环绕直至舌形件的废气导管的实施方案中,然后可能在舌形件终端区域处的、轴线延伸通过的截面中蜗室轮廓不再具有直线区域或不再具有隆起部。

附图说明

15.以下,结合附图来详述几个实施例。在附图中:

16.图1示出废气涡轮增压器的示意图,

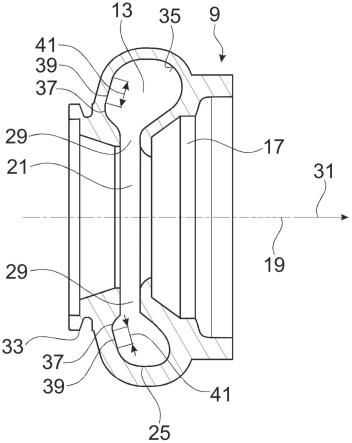

17.图2示出涡轮机壳体的一个实施例的截面图,

18.图3示出涡轮机壳体的另一个截面图,

19.图4示出废气导管的一个实施例的截面图,

20.图5以示意性截面图示出本实用新型实施例和常规实施例的蜗室的实施例,以及

21.图6以另一个示意性截面图示出本实用新型实施例和常规实施例的蜗室的实施例。

具体实施方式

22.在附图中,相同的或功能上起同样作用的部件设有相同的附图标记。

23.图1示出废气涡轮增压器的示意图,该废气涡轮增压器具有涡轮机叶轮3和压缩机叶轮5,它们经由轴1相连接。废气涡轮增压器包括轴承壳体7、涡轮机壳体9以及压缩机壳体11。涡轮机壳体9接纳涡轮机叶轮3,压缩机壳体11接纳压缩机叶轮5,并且轴1可旋转地支承在轴承壳体7中。涡轮机壳体9和压缩机壳体11均具有螺旋形的蜗室13、15,经由蜗室将废气引导至涡轮机叶轮3或者将经压缩的空气从压缩机叶轮5引导离开。

24.涡轮机提供(由燃烧发动机的废气驱动)用于压缩机的驱动能。燃烧发动机的废气驱动涡轮机叶轮3,将该涡轮机叶轮的旋转经由轴1 传递至压缩机叶轮5,压缩机叶轮的旋转对被供应给燃烧发动机的空气进行压缩。废气径向地经由蜗室13流到涡轮机叶轮3并且轴向地经过废气出口17被输出。空气轴向地流到压缩机叶轮5并且径向地经由蜗室15被导出并且然后被引导至燃烧发动机。

25.图2示出涡轮机壳体9的一个实施例的截面图,该涡轮机壳体被设计成用于在其中央区域21中接纳围绕轴线19可旋转的涡轮机叶轮 3(在图2中未展示)。轴线19与图平面垂直地延伸。

26.涡轮机壳体9具有废气入口23、废气导管25以及废气出口17。废气入口23是废气经过其流入涡轮机壳体9中的漏斗形区域。废气入口23过渡至单流式的、螺旋形的废气导管25中,从而与该废气导管处于流体连接。废气入口23和废气导管25均由涡轮机壳体9的内壁 35形成。废气导管25螺旋形地围绕轴线19延伸并且围绕涡轮机叶轮 3的中央区域21缠绕一次。围绕中央区域21缠绕的废气导管25的端部区域被舌形件27与漏斗形的废气入口23分隔开。舌形件尖端限定废气入口23与废气导管25的过渡部,该过渡部位于图2中在线a-a 的上方区域处。在环绕时,废气导管25的截面变窄,其中该截面处于轴线19延伸通过的截平面上。废气导管具有蜗室13以及在蜗室13 与中央区域21之间的环形的蜗室出口间隙29,从而使得废气可以经过蜗室出口间隙29流到涡轮机叶轮3。废气出口17轴向地延伸至中央区域21并且被设计成用于在废气流经涡轮机叶轮3之后导出废气。

27.图3示出沿图2中展示的线a-a穿过涡轮机壳体9的示意性截面。

28.涡轮机壳体9具有正侧和背侧。在正侧布置有废气出口17,该废气出口沿排出方向31延伸,该排出方向有利地与轴线19平行。在废气出口17延伸过的中央区域21中接纳涡轮机叶轮3(在图3中未展示),从而使得该涡轮机叶轮是围绕轴线19可旋转的。废气沿排出方

向31从涡轮机叶轮3流动离开。

29.在背离废气出口17的背侧设有连接装置33,该连接装置被设计成用于将涡轮机壳体9与轴承壳体7(在图3中未展示)连接。连接装置33具有环绕的凸缘并且被设计成使其能够借助于具有v形轮廓的夹紧件与轴承壳体7相连接。

30.废气导管25螺旋形地围绕中央区域21延伸,该废气导管由涡轮机壳体9的内壁35限定。废气导管25包括蜗室13和蜗室出口间隙 29,该蜗室出口间隙径向地从蜗室13向中央区域21延伸并且被设计成使得蜗室13围绕涡轮机叶轮3引导的废气可以从蜗室13流到涡轮机叶轮3。

31.图3中的截面示出蜗室13的大小不同的两个相反区域,这是因为蜗室13的截面随着环绕增加而减小。

32.蜗室13包括围绕轴线19延伸的、具有隆起部37的区段45。内壁35的隆起部37与排出方向31相反地延伸越过蜗室出口间隙29。随着环绕增加,隆起部37延伸越过蜗室出口间隙29的深度变小,直至其完全消失。这例如可以在大约200

°±

15

°

之后情况如此。此外,蜗室13在区段45中被整平成使得在轴线19延伸通过的截面中蜗室轮廓具有直线区段39。直线区段39与轴线19成角度地从隆起部37延伸,从而使得该直线区段相对于废气出口17倾斜。换言之:直线区段 39与轴线19形成一个朝向废气出口17的角度,该角度小于或等于 90

°

。蜗室轮廓是限定蜗室13的内壁35在截平面上的走向。直线区段 39的长度41随着围绕蜗室13的环绕增加而变小,直至直线区段37 完全消失。相同的内容适用于由直线区段37形成的、经整平的区域,该区域随着围绕蜗室13的环绕增加而变窄。这例如可以在两种情况下在大约200

°±

15

°

之后情况如此。隆起部37和经整平的区域不一定必须在同一位置消失。

33.由于蜗室13的隆起部37处于朝向轴承壳体7的方向上,还减小了重复加热和冷却时所引起的热应力,从而减小了热-机械疲劳以及由此形成裂缝的趋势。

34.图4针对一个实施例示出废气导管25的起点的截面,其中轴线 19延伸过截平面。出于清楚起见,没有展示废气出口17。截平面在废气入口23的紧接的后方。

35.废气导管25可以借助各个特征参量被限定。a是背侧与蜗室出口间隙29(更准确地说其背侧)之间的距离。距离a是在与轴线19垂直的线之间限定的。该距离是涡轮机壳体轮廓的背侧宽度。b是用于具有v形轮廓的夹紧件的紧固装置33的宽度并且包括从周围接合该夹紧件的凸缘。c是不具有紧固装置33的壁厚度。前述特征参量是大体上由废气涡轮增压器的框架参量预先设定的。

36.其他的特征参量是:作为蜗室出口间隙29的背侧与隆起部37的顶点之间的隆起宽度的d,以及在隆起部37的顶点处的与轴线19的垂直线与直线区段39之间的角度τ。d是隆起部37突出于蜗室出口间隙29的深度。d和τ可以被优化,以影响蜗室13的流动转向特性。有利地,蜗室出口间隙29和直线区段39之间的区域是修圆的。在一个实施例中,特征参量如下:a是16.3mm

±

0.3mm,b是8mm,c 是最小4mm,并且可变的d是最大4mm。在另一个实施例中,特征参量如下:a是20.2mm

±

0.3mm,b是10mm,c是最小4mm,并且可变的d是最大4.5mm。

37.隆起部39产生于围绕轴线19延伸的区段45中,该区段弧形地在废气导管25的起点与终点之间延伸。起点与终点围绕轴线19形成大约200

°±

15

°

的角度。直线区段37的长度随着围绕轴线19的环绕增加而变小。同样地,隆起部37延伸越过蜗室出口间隙29的深度(即, d)随着围绕轴线19的环绕增加而变小。具有直线区段39的经整平的区域处于蜗室出口间隙

29的背侧,即至少部分地在线43的背侧,该线与轴线19垂直地沿背侧的蜗室出口间隙轮廓延伸并且特征参量 a和d也延伸直至该线。在替代性的实施方案中,经整平的区域还可以延伸过蜗室出口间隙29,即线的背侧,该线与轴线19垂直地沿正侧的蜗室出口间隙轮廓延伸。废气导管25延伸直至舌形件27,其中在舌形件终端区域处的、轴线19延伸通过的截面中蜗室轮廓不再具有直线区域39并且隆起部37也消失,从而使得蜗室轮廓直线地从蜗室出口间隙29延伸离开。

38.图5示意性地展示了蜗室13的本实用新型实施例与具有b形蜗室13’、不具有隆起部37的常规实施例的区别。本实用新型实施例和常规实施例的内壁35、35’的蜗室轮廓展示为实线和虚线。外部的实线展示了本实用新型实施例的壁厚度。尽管这两个实施例在其截面方面差异很小,但是本实用新型实施例的相对于轴线19的径向延伸尺寸较小,这是因为在壁厚度相同的情况下,常规实施例可能进一步沿径向方向延伸,因为其蜗室13’也进一步沿径向方向延伸。此外,本实用新型实施例的重心半径由于隆起部37而更靠近轴线19,这伴随着更好的性能。

39.图6示意性地示出具有相同性能的本实用新型实施例和常规实施例的与轴线19垂直地穿过废气导管25、25’的截面。废气导管25的本实用新型实施例是以实线展示的,并且废气导管25’的常规实施例是以虚线展示的。在本实用新型实施例中,沿整个蜗室延伸方向的径向延伸尺寸更小。

40.此外,在图6中示意性地展示了围绕轴线延伸的、具有隆起部37 的区段45的示例性延伸部以及在废气导管起点处的该区段的起点与大约200

°

之后的该区段的终点之间的直线区段39。

41.在径向方向上较小的延伸尺寸伴随着根据本实用新型的涡轮机壳体9的较小的结构尺寸和较小的重量。这还使得涡轮机壳体9所需的材料较少。尽管如此,根据本实用新型的涡轮机壳体9遵循预先设定的尺寸并且以与常规的涡轮机壳体相同的方式制造并且在此在性能相同或更好的情况下结构尺寸较小。材料节省的典型的值对于45mm的涡轮机叶轮3而言是100g的材料节省并且对于67mm的涡轮机叶轮而言是450g的材料节省。因此,与所使用的材料和涡轮机尺寸相关地,材料节省为大约60g至450g。这还伴随着成本节省。

42.在上文中以及在权利要求书中给出的以及可从附图中得到的特征不仅可以单独地、而且可以在各种组合中有利地实现。本实用新型不局限于所描述的实施例,而是可以在本领域技术人员的能力范围内以各种方式来改变。

43.附图标记清单

[0044]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轴;

[0045]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

涡轮机叶轮;

[0046]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压缩机叶轮;

[0047]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轴承壳体;

[0048]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

涡轮机壳体;

[0049]

11

ꢀꢀꢀꢀꢀꢀꢀꢀ

压缩机壳体

[0050]

13,15

ꢀꢀꢀꢀ

蜗室;

[0051]

17

ꢀꢀꢀꢀꢀꢀꢀꢀ

废气出口;

[0052]

19

ꢀꢀꢀꢀꢀꢀꢀꢀ

轴线;

[0053]

21

ꢀꢀꢀꢀꢀꢀꢀꢀ

中央区域;

[0054]

23

ꢀꢀꢀꢀꢀꢀꢀꢀ

废气入口;

[0055]

25

ꢀꢀꢀꢀꢀꢀꢀꢀ

废气导管;

[0056]

27

ꢀꢀꢀꢀꢀꢀꢀꢀ

舌形件;

[0057]

29

ꢀꢀꢀꢀꢀꢀꢀꢀ

蜗室出口间隙;

[0058]

31

ꢀꢀꢀꢀꢀꢀꢀꢀ

排出方向;

[0059]

33

ꢀꢀꢀꢀꢀꢀꢀꢀ

连接装置;

[0060]

35

ꢀꢀꢀꢀꢀꢀꢀꢀ

内壁;

[0061]

37

ꢀꢀꢀꢀꢀꢀꢀꢀ

隆起部;

[0062]

39

ꢀꢀꢀꢀꢀꢀꢀꢀ

线区段;

[0063]

41

ꢀꢀꢀꢀꢀꢀꢀꢀ

长度;

[0064]

43

ꢀꢀꢀꢀꢀꢀꢀꢀ

线;

[0065]

45

ꢀꢀꢀꢀꢀꢀꢀꢀ

区段;

[0066]

a,b,c,d,τ 特征参量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1