一种具有防护功能的燃油箱的通气装置的制作方法

1.本实用新型属于燃油箱技术领域,尤其涉及一种具有防护功能的燃油箱的通气装置。

背景技术:

2.燃油箱,即燃油贮存装置,对耐腐蚀性要求高。燃油箱在液压系统中除了储油外,还起着散热、分离油液中的气泡、沉淀杂质等作用。燃油箱常配备有通气装置,以平衡燃油箱内的气压。

3.但是现有的燃油箱的通气装置还存在着限位效果较差,防护效果较差和不便于过滤空气的问题。

4.因此,发明一种具有防护功能的燃油箱的通气装置显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种具有防护功能的燃油箱的通气装置,提高了限位效果,提高了防护效果并且便于过滤空气。

6.其中本实用新型是通过以下技术方案得以实现的:

7.一种具有防护功能的燃油箱的通气装置,包括燃油箱,安装板,连通管,排气管,橡胶垫圈,通气软管,安装座,u型管卡,粘贴板,隔热限位座结构,防压管结构和过滤管结构,所述的燃油箱的上部右侧安装有安装板,安装板的上部右侧一体化设置有连通管,连通管的上端螺纹连接有排气管,排气管左下端的下部设置有橡胶垫圈,且橡胶垫圈套接在连通管的外部,排气管的右下端螺纹连接有通气软管,排气管的水平段上部设置有安装座,排气管的水平段下部左右两侧分别套接有u型管卡,且u型管卡与安装座螺栓连接设置,安装座的上部螺栓连接有粘贴板;所述的隔热限位座结构,防压管结构和过滤管结构均连接通气软管;所述的隔热限位座结构包括左限位座,右限位座,螺栓螺母,隔热层和安装架,所述的左限位座的右侧设置有右限位座,且左限位座和右限位座的前后两端通过螺栓螺母连接设置,左限位座的内表面胶接有隔热层,左限位座的左侧螺栓连接有安装架。

8.优选的,所述的防压管结构包括防压管,挡片,管帽,螺旋钢丝和通孔,所述的防压管的上端一体化设置有挡片,防压管的下端螺纹连接有管帽,管帽的中部开设有通孔,防压管的内部设置有螺旋钢丝。

9.优选的,所述的过滤管结构包括过滤管,环形连接座,环形挡座和过滤垫片,所述的过滤管的上端一体化设置有环形连接座,过滤管的内部中间部位一体化设置有环形挡座,环形挡座的上部设置有过滤垫片。

10.与现有技术相比,本实用新型的有益效果为:

11.1.本实用新型中,所述的左限位座,右限位座,螺栓螺母,隔热层和安装架的设置,有利于提高对通气软管的限位效果。

12.2.本实用新型中,所述的防压管,挡片,管帽,螺旋钢丝和通孔的设置,有利于提高

对通气软管的防护效果。

13.3.本实用新型中,所述的过滤管,环形连接座,环形挡座和过滤垫片的设置,有利于过滤空气。

14.4.本实用新型中,所述的连通管和排气管的设置,有利于与通气软管配合实现通气的作用。

15.5.本实用新型中,所述的安装座和u型管卡的设置,有利于固定粘贴板。

16.6.本实用新型中,所述的粘贴板的设置,有利于粘贴检修标签。

附图说明

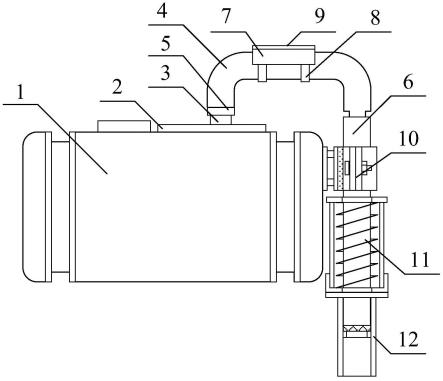

17.图1是本实用新型的结构示意图。

18.图2是本实用新型的隔热限位座结构的结构示意图。

19.图3是本实用新型的防压管结构的结构示意图。

20.图4是本实用新型的过滤管结构的结构示意图。

21.图中:

22.1、燃油箱;2、安装板;3、连通管;4、排气管;5、橡胶垫圈;6、通气软管;7、安装座;8、u型管卡;9、粘贴板;10、隔热限位座结构;101、左限位座;102、右限位座;103、螺栓螺母;104、隔热层;105、安装架;11、防压管结构;111、防压管;112、挡片;113、管帽;114、螺旋钢丝;115、通孔;12、过滤管结构;121、过滤管;122、环形连接座;123、环形挡座;124、过滤垫片。

具体实施方式

23.下面结合附图对本实用新型进行具体描述,如附图1和附图2所示,一种具有防护功能的燃油箱的通气装置,包括燃油箱1,安装板2,连通管3,排气管4,橡胶垫圈5,通气软管6,安装座7,u型管卡8和粘贴板9,所述的燃油箱1的上部右侧安装有安装板2,安装板2的上部右侧一体化设置有连通管3,连通管3的上端螺纹连接有排气管4,排气管4左下端的下部设置有橡胶垫圈5,且橡胶垫圈5套接在连通管3的外部,排气管4的右下端螺纹连接有通气软管6,排气管4的水平段上部设置有安装座7,排气管4的水平段下部左右两侧分别套接有u型管卡8,且u型管卡8与安装座7螺栓连接设置,安装座7的上部螺栓连接有粘贴板9。

24.其中一种具有防护功能的燃油箱的通气装置,还包括隔热限位座结构10,防压管结构11和过滤管结构12,所述的隔热限位座结构10,防压管结构11和过滤管结构12均连接通气软管6。

25.其中所述的隔热限位座结构10包括左限位座101,右限位座102,螺栓螺母103,隔热层104和安装架105,所述的左限位座101的右侧设置有右限位座102,左限位座101和右限位座102对通气软管6起到限位的作用,且左限位座101和右限位座102的前后两端通过螺栓螺母103连接设置,左限位座101的内表面胶接有隔热层104,左限位座101的左侧螺栓连接有安装架105,隔热层104和安装架105起到将通气软管6与燃油箱1隔开一定距离的作用。

26.本实施方案中,结合附图3所示,所述的防压管结构11包括防压管111,挡片112,管帽113,螺旋钢丝114和通孔115,所述的防压管111的上端一体化设置有挡片112,防压管111的下端螺纹连接有管帽113,管帽113的中部开设有通孔115,防压管111的内部设置有螺旋

钢丝114,防压管111和螺旋钢丝114对通气软管6起到防护作用,使得外部施加较小力时不会压迫通气软管6导致通气不畅的情况。

27.本实施方案中,结合附图4所示,所述的过滤管结构12包括过滤管121,环形连接座122,环形挡座123和过滤垫片124,所述的过滤管121的上端一体化设置有环形连接座122,过滤管121的内部中间部位一体化设置有环形挡座123,环形挡座123的上部设置有过滤垫片124,过滤垫片124将外部空气中较大杂质拦截,避免通气软管6堵塞的情况,通过过滤管121便于连接外部管路,将排出的气体继续进行输送。

28.本实施方案中,具体的,所述的安装架105螺栓连接在燃油箱1的右侧上部。

29.本实施方案中,具体的,所述的通气软管6的上端设置在左限位座101和右限位座102之间。

30.本实施方案中,具体的,所述的过滤管121的上端与通气软管6的下端螺纹连接设置。

31.本实施方案中,具体的,所述的螺旋钢丝114套接在通气软管6的中部,且通气软管6贯穿挡片112和通孔115。

32.本实施方案中,具体的,所述的排气管4采用不锈钢管;所述的通气软管6采用硅胶管;所述的粘贴板9采用铝合金板。

33.本实施方案中,具体的,所述的左限位座101采用u型铝合金座;所述的右限位座102采用u型铝合金座;所述的隔热层104采用橡胶层。

34.本实施方案中,具体的,所述的防压管111采用硅胶管。

35.本实施方案中,具体的,管帽113与环形连接座122螺栓连接设置。

36.工作原理

37.本实用新型中,左限位座101和右限位座102对通气软管6起到限位的作用,隔热层104和安装架105起到将通气软管6与燃油箱1隔开一定距离的作用;防压管111和螺旋钢丝114对通气软管6起到防护作用,使得外部施加较小力时不会压迫通气软管6导致通气不畅的情况;过滤垫片124将外部空气中较大杂质拦截,避免通气软管6堵塞的情况,通过过滤管121便于连接外部管路,将排出的气体继续进行输送。

38.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1