回热循环燃气轮机及回热器的制作方法

1.本实用新型涉及燃气轮机技术领域,特别涉及一种回热循环燃气轮机及回热器。

背景技术:

2.燃气轮机(gas turbine)是一种以连续流动的气体作为工质,把工质热能转换为机械功的旋转式动力机械,与传统内燃机相比,在同等功率下具有结构简单、体积小、重量轻等一系列优点,广泛应用于能源、电力、舰船、军事等领域。

3.现有燃气轮机多是压气机、燃烧室、涡轮简单循环。通过压气机将空气压入燃烧室,通过燃料的喷入在燃烧室内预混燃烧产生高温燃气,高温燃气流入涡轮进行膨胀做功,最后高温燃气排出燃机。其中燃气温度高达700℃,这一部分的热量如果直接排放,会造成热量的流失,若将这部分的热能回收利用将大大提高能源的利用率,减少燃机对燃料的需要。

4.现有燃气轮机,压气机、燃烧室、涡轮三大件的位置趋于固定,利用回热器能降低热能的流失,虽然回热器的设计与布置相对来说是不受限制的,但一个燃气的循环闭路将受到其压气机与燃烧室大小位置的限制,通常回热器结构庞大,会导致燃气轮机整体结构不紧凑,不协调。

5.中国专利cn202021912307.6公开了一种燃气轮机环形燃烧室,如图1所示,其包括环形燃烧室外环1、环形燃烧室内环2、排气管4及燃烧室喷嘴环6;

6.所述环形燃烧室外环1套设在环形燃烧室内环2外侧,并且后端连接在一起;

7.所述排气管4套设在所述环形燃烧室内环2内侧;

8.所述排气管4前端同所述环形燃烧室内环2前端搭接在一起;

9.所述燃烧室喷嘴环6包括外喷嘴环61和内喷嘴环62;

10.所述外喷嘴环61前部沿径向向内弯折,后部沿轴向向后弯折;

11.所述内喷嘴环62前部沿径向向外弯折,后部沿轴向向后弯折;

12.所述内喷嘴环62同所述外喷嘴环61形成热气喷射通道;

13.所述环形燃烧室外环1前端处通过外活塞环同所述外喷嘴环61后端处密封配合连接;

14.所述排气管4前端处通过内活塞环同所述内喷嘴环62后端处密封配合连接。

15.所述机匣外壳51后端处沿周向设有进气孔7;

16.所述环形燃烧室外环1同环形燃烧室内环2的后端连接处设有燃料喷嘴9;

17.所述外冷却筒31、内冷却筒32沿径向设置有发散孔33;

18.环形燃烧室外环1设置有外环冲击孔101;

19.环形燃烧室内环2设置有内环冲击孔103;

20.环形燃烧室外环1沿径向设置有外腔掺孔41;

21.环形燃烧室内环2沿径向设置有内腔掺孔。

技术实现要素:

22.本实用新型要解决的技术问题是提供一种回热循环燃气轮机,降低热能的流失,使涡轮做功对燃料量的需求减少,能够有效的降低燃机对燃料的需求,提高燃气轮机的热循环效率,并且其整体结构紧凑,简单实用。

23.为解决上述技术问题,本实用新型提供的回热循环燃气轮机,其包括同轴装配在一起的回热器8、环形燃烧室、喷嘴环6及涡轮5;

24.所述回热器8为圆环状套设固定在环形燃烧室的环形燃烧室外环1外;

25.所述回热器8从前到后依次分为前端部81、中间部82及后端部83;

26.所述前端部81沿周向均匀形成有独立不干扰的径向通道8a及轴向通道8b共n个,并且径向通道8a、轴向通道8b在周向上间隔排列,n为大于1的整数;

27.所述后端部83沿周向均匀形成有独立不干扰的径向通道8a及轴向通道8b共n个,并且径向通道8a、轴向通道8b在周向上间隔排列;

28.所述中间部82沿周向均匀形成有n个独立不干扰的中间轴向通道;n个中间轴向通道由在周向上间隔排列的a类中间轴向通道82a和b类中间轴向通道82b组成;

29.所述中间部82的a类中间轴向通道82a,前端分别一一对应连通所述前端部81的径向通道8a,后端分别一一对应连通所述后端部83的径向通道8a;

30.所述中间部82的b类中间轴向通道82b,前端分别一一对应连通所述前端部81的轴向通道8b,后端分别一一对应连通所述后端部83的轴向通道8b;

31.所述环形燃烧室的环形燃烧室外环1,其前部对应回热器8前端部81的各径向通道8a形成有径向出气孔,其后部对应回热器8后端部83的径向通道8a形成有径向进气孔;

32.所述环形燃烧室的前端固定连接喷嘴环6,后端装配燃料喷嘴9。

33.较佳的,所述回热器8的中间部82同环形燃烧室外环1之间设置有外冷却筒31。

34.较佳的,所述回热循环燃气轮机还包括圆环状排气罩壳86;

35.所述排气罩壳86套设在环形燃烧室的环形燃烧室外环1的前部外,并密封连通回热器8前端部81的轴向通道8b。

36.较佳的,所述回热循环燃气轮机的压气机87的叶轮871通过中心拉杆885及轴承室886与涡轮5同轴固定;

37.进气罩壳89同轴套设在压气机87外;

38.所述进气罩壳89用于连通空气,通过压气机87将空气压缩进入环形燃烧室内。

39.较佳的,环形燃烧室及涡轮5后侧设有连通到回热器8后端部83轴向通道8b的回热管道11;

40.所述燃料喷嘴9后端固定到所述回热管道11;

41.所述回热器8通过螺栓固定到环形燃烧室上。

42.较佳的,30

°

≤α≤90

°

,α为环形回热器8的前端部81径向截面的前侧角度,或环形回热器8的后端部83径向截面的后侧角度。

43.较佳的,所述回热器8中间部82各中间轴向通道的径向截面结构成波浪形或月牙形。

44.较佳的,n为24~720。

45.本实用新型的回热循环燃气轮机,环形燃烧室的环形燃烧室外环1外同轴设置一

环形回热器8,回热器8的前端部81、后端部83沿周向均匀形成有多个独立不干扰的径向通道8a及轴向通道8b,回热器8的前端部81、后端部83允许一半通道使烟气竖向(径向)流通,一半通道使烟气横向(轴向)流通;回热器8中间部82的a类中间轴向通道82a连接前端部81及后端部83的径向通道8a,使从环形燃烧室的环形燃烧室外环1前部(近喷嘴环端)的径向出气孔喷出的烟气流入回热器8前端部81的径向通道8a,再通过回热器8中间部82的a类中间轴向通道82a,流入回热器8后端部83的径向通道8a,并经过环形燃烧室的环形燃烧室外环1后部(近燃料喷嘴9端)的径向进气孔流进燃烧室内部;回热器8中间部82的b类中间轴向通道82b连通回热器8的前端部81及后端部83的轴向通道8b,涡轮做功后的烟气依次流经后端部83的轴向通道8b、回热器8中间部82的b类中间轴向通道82b、前端部81的轴向通道8b,横向从后向前流动至排气罩壳9排放。该回热循环燃气轮机,在简单循环的燃机上布置了一个新型回热器8,利用回热器8形成一种新的回热循环,降低热能的流失,使涡轮做功对燃料量的需求减少,能够有效的降低燃机对燃料的需求,提高燃气轮机的热循环效率,并且其整体结构紧凑,简单实用。

附图说明

46.为了更清楚地说明本实用新型的技术方案,下面对本实用新型所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

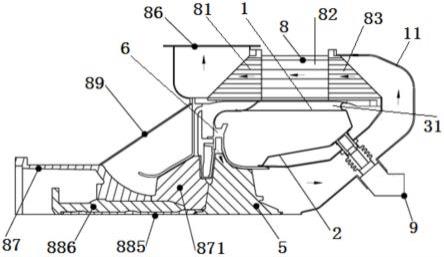

47.图1是现有一种燃气轮机环形燃烧室结构示意图;

48.图2是本实用新型的回热循环燃气轮机热流示意图;

49.图3是本实用新型的回热循环燃气轮机冷流示意图;

50.图4是本实用新型的回热循环燃气轮机一实施例的回热器剖面示意图;

51.图5是本实用新型的回热循环燃气轮机一实施例的回热器前端部或后端部径向示意图;

52.图6是本实用新型的回热循环燃气轮机一实施例的回热器一种中间部径向示意图;

53.图7是本实用新型的回热循环燃气轮机一实施例的回热器另一种中间部径向示意图;

54.图8是本实用新型的回热循环燃气轮机一实施例的回热器再一种中间部径向示意图。

55.附图标记说明:

56.4排气管;61外喷嘴环;62内喷嘴环;51机匣外壳;7进气孔;31外冷却筒;32内冷却筒;33发散孔;101外环冲击孔;103内环冲击孔;41外腔掺孔;1环形燃烧室外环;2环形燃烧室内环;8回热器;9燃料喷嘴;81前端部;82中间部;83后端部;8a径向通道;8b轴向通道;82a轴类中间轴向通道;82b径类中间轴向通道;6燃烧室喷嘴环;86排气罩壳;11回热管道;87压气机;871叶轮;5涡轮转子;885中心拉杆;886轴承室;89进气罩壳。

具体实施方式

57.下面将结合附图,对本实用新型中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

58.实施例一

59.如图2、图3所示,回热循环燃气轮机包括同轴装配在一起的回热器8、环形燃烧室、喷嘴环6及涡轮5;

60.所述回热器8为圆环状套设固定在环形燃烧室的环形燃烧室外环1外;

61.如图4、图5、图6所示,所述回热器8从前到后依次分为前端部81、中间部82及后端部83;

62.所述前端部81沿周向均匀形成有独立不干扰的径向通道8a及轴向通道8b共n个,并且径向通道8a、轴向通道8b在周向上间隔排列,n为大于1的整数;

63.所述后端部83沿周向均匀形成有独立不干扰的径向通道8a及轴向通道8b共n个,并且径向通道8a、轴向通道8b在周向上间隔排列;

64.所述中间部82沿周向均匀形成有n个独立不干扰的中间轴向通道;n个中间轴向通道由在周向上间隔排列的a类中间轴向通道82a和b类中间轴向通道82b组成;

65.所述中间部82的a类中间轴向通道82a,前端分别一一对应连通所述前端部81的径向通道8a,后端分别一一对应连通所述后端部83的径向通道8a;

66.所述中间部82的b类中间轴向通道82b,前端分别一一对应连通所述前端部81的轴向通道8b,后端分别一一对应连通所述后端部83的轴向通道8b;

67.所述环形燃烧室的环形燃烧室外环1,其前部对应回热器8前端部81的各径向通道8a形成有径向出气孔,其后部对应回热器8后端部83的径向通道8a形成有径向进气孔;

68.所述环形燃烧室的前端固定连接喷嘴环6,后端装配燃料喷嘴9。

69.实施例一的回热循环燃气轮机,环形燃烧室的环形燃烧室外环1外同轴设置一环形回热器8,回热器8的前端部81、后端部83沿周向均匀形成有多个独立不干扰的径向通道8a及轴向通道8b,回热器8的前端部81、后端部83允许一半通道使烟气竖向(径向)流通,一半通道使烟气横向(轴向)流通;回热器8中间部82的a类中间轴向通道82a连接前端部81及后端部83的径向通道8a,使从环形燃烧室的环形燃烧室外环1前部(近喷嘴环端)的径向出气孔喷出的烟气流入回热器8前端部81的径向通道8a,再通过回热器8中间部82的a类中间轴向通道82a,流入回热器8后端部83的径向通道8a,并经过环形燃烧室的环形燃烧室外环1后部(近燃料喷嘴9端)的径向进气孔流进燃烧室内部;回热器8中间部82的b类中间轴向通道82b连通回热器8的前端部81及后端部83的轴向通道8b,涡轮做功后的烟气依次流经后端部83的轴向通道8b、回热器8中间部82的b类中间轴向通道82b、前端部81的轴向通道8b,横向从后向前流动至排气罩壳9排放。该回热循环燃气轮机,在简单循环的燃机上布置了一个新型回热器8,利用回热器8形成一种新的回热循环,降低热能的流失,使涡轮做功对燃料量的需求减少,能够有效的降低燃机对燃料的需求,提高燃气轮机的热循环效率,并且其整体结构紧凑,简单实用。

70.实施例二

71.基于实施例一,所述回热循环燃气轮机还包括圆环状排气罩壳86;

72.所述排气罩壳86套设在环形燃烧室的环形燃烧室外环1的前部外,并密封连通回热器8前端部81的轴向通道8b,排气罩壳86主要用于排放烟气。

73.较佳的,所述回热器8的中间部82同环形燃烧室外环1之间设置有外冷却筒31。

74.实施例三

75.基于实施例一,所述回热循环燃气轮机的压气机87的叶轮871通过中心拉杆885及轴承室886与涡轮5同轴固定;

76.进气罩壳89同轴套设在压气机87外;

77.所述进气罩壳89用于连通空气,通过压气机87将空气压缩进入环形燃烧室内。

78.实施例三的回热循环燃气轮机,从进气罩壳89吸入的空气经压缩后经压缩空气流道送到环形回热器10内,使燃气轮机产生的高温燃气与进入的压缩空气在环形回热器10内进行一次热交换。

79.实施例四

80.基于实施例三的回热循环燃气轮机,环形燃烧室及涡轮5后侧设有连通到回热器8后端部83轴向通道8b的回热管道11。

81.较佳的,所述燃料喷嘴9后端固定到所述回热管道11;

82.较佳的,所述回热器10可通过特制的螺栓固定在环形燃烧室上。

83.实施例五

84.基于实施例一的回热循环燃气轮机,30

°

≤α≤90

°

,30

°

≤α≤90

°

,α为环形回热器8的前端部81径向截面的前侧角度,或环形回热器8的后端部83径向截面的后侧角度。

85.当α越大时,回热器8前后两端接近于竖直,引导空气流通的通道更大且没有倾斜的流道,空气在内部停留的时间越长,其与高温烟气的热交换时间越长,热效率越高。

86.实施例六

87.如图7、图8所示,所述回热器8中间部82各中间轴向通道的径向截面结构成波浪形或月牙形。

88.回热器8中间部82的中间轴向通道应尽量多(n为24~720),若制造条件允许,回热器内部薄片能做的很薄以尽可能多等分成更多中间轴向通道,其作用是用来增加压缩空气与排除的高温烟气的热接触面积,增加热交换效率。

89.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1