一种节能型多系统能量回收装置的制作方法

1.本实用新型涉及煤化工设备技术领域,具体涉及一种节能型多系统能量回收装置。

背景技术:

2.英国johnson matthey(原davy)带预反应器的甲醇合成工艺技术,为完全相同的两个系列,装置任务为将低温甲醇洗工段送来含h2、co、co2合格的原料气,在一定温度、压力、催化剂的作用下合成粗甲醇。

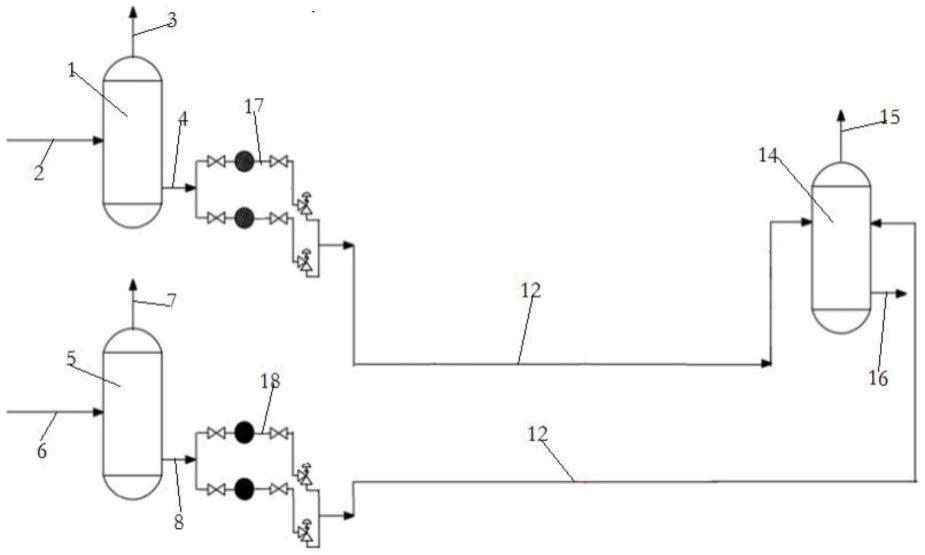

3.粗甲醇经过高压分离器进行气液分离器,气相部分经过循环气压缩机加压返回系统重复利用,液相通过阀门减压进入闪蒸罐,压力由6.5mpa降至0.7mpa释放溶解在甲醇中的气体,减压后的液相甲醇送往下游精馏工段或直接送往粗甲醇罐生产粗甲醇。

4.如图1所示,现有技术中给出的生产流程图虽然能够完成粗甲醇的气液分离,减压释放溶解在甲醇的气体以及减压后的液相甲醇送至精馏段或粗甲醇罐生产粗甲醇,但是该甲醇合成工艺存在液相流体由高压分离器进入闪蒸罐通过阀门直接减压,造成能量损失,引起生产成本增加的问题,因此设计一种回收能源的节能型多系统能量回收装置具有很大的实用价值。

技术实现要素:

5.本实用新型的目的是为了克服现有技术中的问题,提供一种节能型多系统能量回收装置。

6.本实用新型提供了一种节能型多系统能量回收装置,包括:第一高压分离器,入口与第一粗甲醇输送管连通,顶部连通第一输送管,底部连通第二输送管,所述第二输送管与输送总管连通;第二高压分离器,入口与第二粗甲醇输送管连通,顶部连通第三输送管,底部连通第四输送管,所述第四输送管也与输送总管连通;液力透平,进口通过第五输送管与输送总管连通,用于将送入液力透平内液体的压力转变为动能驱动发电机发电,壳程出口连接第六输送管,叶轮出口连接第七输送管;闪蒸罐,入口与第六输送管连通,顶部设有第八输送管,底部连接有第九输送管。

7.较佳地,所述第二输送管通过两个并列设置的第二输送分管分别与输送总管连通。

8.较佳地,所述第四输送管通过两个并列设置的第四输送分管分别与输送总管连通。

9.较佳地,所述第二输送分管和第四输送分管上均设有疏水阀。

10.较佳地,所述第六输送管、第七输送管、第二输送分管和第四输送分管上分别设有阀门。

11.较佳地,所述第二输送分管和第四输送分管上分别设有流量表。

12.较佳地,所述阀门为电控阀门,其电控阀门与控制系统连接。

13.较佳地,所述疏水阀为电控阀门,其电控阀门与控制系统连接。

14.与现有技术相比,本实用新型的有益效果是:

15.1、本实用新型提供的一种节能型多系统能量回收装置是将两个生产同一产品的系统中高压液相流体管线并联,包括两台高压气液分离器,一台闪蒸罐和一套能量回收设备,能量回收设备的工质入口与两台并联的高压分离器出口通过第五输送管与输送总管连通,能量回收设备工质出口与闪蒸罐的入口通过第六输送管连通,本实用新型可同步回收两套及以上系统中高压液相流体的压降能,将该能量用于发电或者驱动水泵运行,降低甲醇生产过程中的能量消耗,节约成本,提升在“双碳双控”政策趋势下企业的竞争力,实现能量的回收利用,达到降本增效的目的。

16.2、本实用新型给出的两套生产系统通过并联方式同步回收能量,可增加能量回收设备功率,单套系统停车,不影响设备正常运转,同时可减少投资及占地,若进行发电可回收功率402kwh,并网发电382kwh。

附图说明

17.图1为现有技术的实际生产工艺流程图。

18.图2为本实用新型的实际生产工艺流程图

19.附图标记说明:

20.1.第一高压分离器,2.第一粗甲醇输送管,3.第一输送管,4.第二输送管,5.第二高压分离器,6.第二粗甲醇输送管,7.第三输送管,8.第四输送管,9.输送总管,10.液力透平,11.第五输送管,12.第六输送管,13.第七输送管,14.闪蒸罐,15.第八输送管,16.第九输送管,17.第二输送分管,18.第四输送分管。

具体实施方式

21.下面结合附图2,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例

23.如图2所示,本实用新型提供的一种节能型多系统能量回收装置,包括:第一高压分离器1,入口与第一粗甲醇输送管2连通,顶部连通第一输送管3,底部连通第二输送管4,所述第二输送管4与输送总管9连通;第二高压分离器5,入口与第二粗甲醇输送管6连通,顶部连通第三输送管7,底部连通第四输送管8,所述第四输送管8也与输送总管9连通;液力透平10,进口通过第五输送管11与输送总管9连通,用于将送入液力透平10内液体的压力转变为动能驱动发电机发电,壳程出口连接第六输送管12,叶轮出口连接第七输送管13;闪蒸罐14,入口与第六输送管12连通,顶部设有第八输送管15,底部连接有第九输送管16。

24.进一步地,所述第二输送管4通过两个并列设置的第二输送分管17分别与输送总管9连通。

25.进一步地,所述第四输送管8通过两个并列设置的第四输送分管18分别与输送总管9连通。

26.进一步地,所述第二输送分管17和第四输送分管18上均设有疏水阀。

27.进一步地,所述第六输送管12、第七输送管13、第二输送分管17和第四输送分管18上分别设有阀门。

28.进一步地,所述第二输送分管17和第四输送分管18上分别设有流量表。

29.进一步地,所述阀门为电控阀门,其电控阀门与控制系统连接,该控制系统是dcs控制系统。

30.进一步地,所述疏水阀为电控阀门,其电控阀门与控制系统连接,该控制系统是dcs控制系统。

31.工艺原理:

32.将低温甲醇洗工段送来含h2、co、co2合格的原料气,在温度为240℃、压力6.7mpa、催化剂的作用下合成粗甲醇。合成的粗甲醇通过第一粗甲醇输送管2和第二粗甲醇输送管6送入两个并列设置的第一高压分离器1和第二高压分离器5内(第一高压分离器1和第二高压分离器5的压力为6.2-6.5mpa),分别进入第一高压分离器1和第二高压分离器5内的粗甲醇分别进行气液分离,分离后的气相部分分别经第一输送管3和第三输送管7输送至循环气压缩机分别进行加压返回甲醇合成系统,而第一高压分离器1分离出的液体通过第二输送管4以及和第二输送管4连通的两个第二输送分管7送至输送总管9内,而第二高压分离器5气液分离出的液体通过第四输送管8以及和第四输送管8连通的两个第四输送分管18送至输送总管9内,而第二输送管4、第四输送管8、两个第二输送分管7以及两个第四输送分管18呈并列关系,可实现单套系统停车,不影响设备正常运转,同时可减少投资及占地,液相通过第二输送管4、第四输送管8、两个第二输送分管7以及两个第四输送分管18送至输送总管9内,并将输送总管9经第五输送管11送入液力透平10内,将送入液力透平10内的液体静压力能转换为能量回收设备的机械能,从而驱动发电机或者泵进行做功,实现回收系统能量的目的。通过能量回收设备的液相工质压力降低后经第六输送管12送入低压闪蒸罐14内,释放溶解的气体,释放的气体经第八输送管15送入甲醇合成系统,低压闪蒸罐14(低温闪蒸罐14的压力范围值是0.5-0.7mpa)内的液体经第九输送16管排出。

33.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1